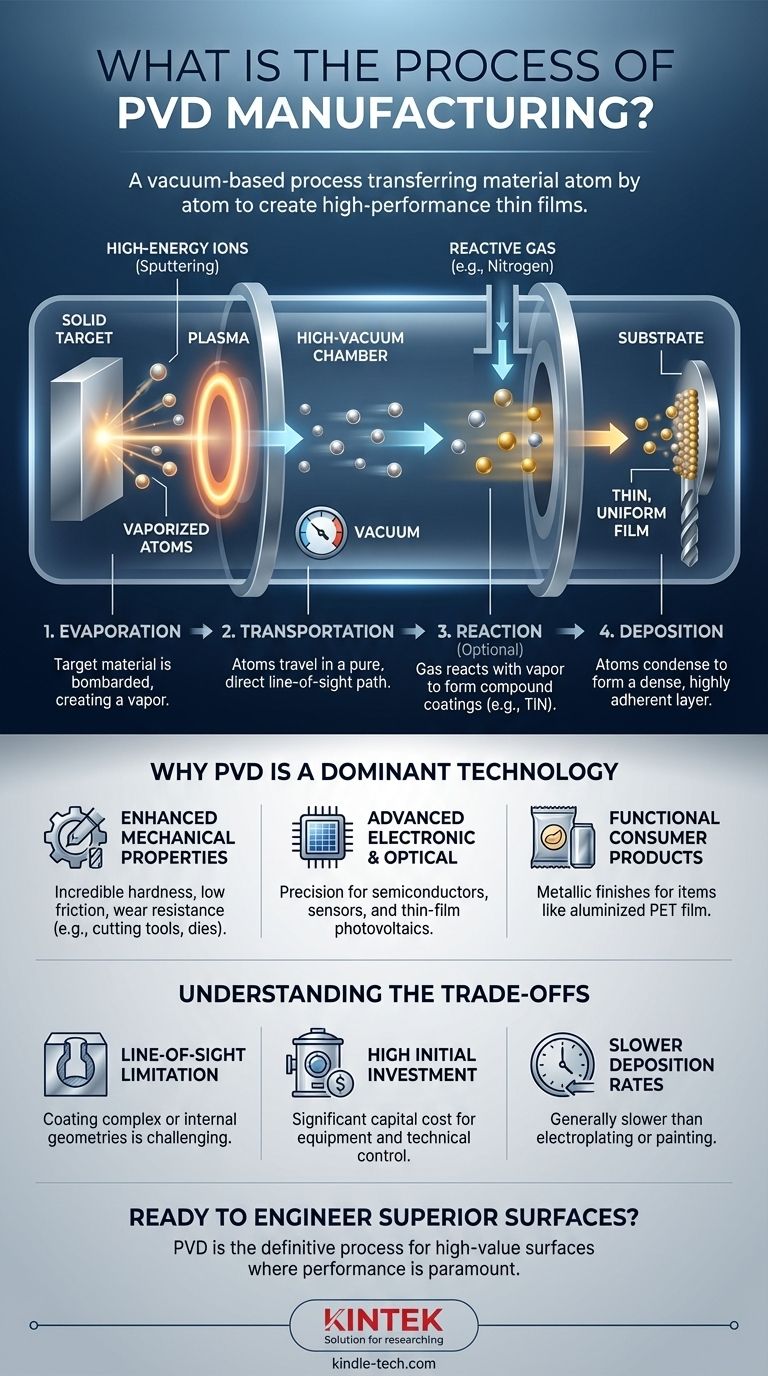

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Herstellungsverfahren, das ein Material Atom für Atom von einer festen Quelle auf ein Substrat überträgt und so eine außergewöhnlich dünne und hochleistungsfähige Beschichtung erzeugt. Der Prozess lässt sich in vier grundlegende Phasen unterteilen: Verdampfung, Transport, Reaktion und Abscheidung. Während der Verdampfung wird ein Target-Material mit einer energiereichen Quelle beschossen, um Atome freizusetzen, die dann durch ein Vakuum wandern, oft unter Reaktion mit spezifischen Gasen, bevor sie sich als haltbare Schicht auf dem Zielobjekt kondensieren.

PVD ist keine einzelne Methode, sondern eine Familie von Prozessen, die zur Oberflächentechnik auf atomarer Ebene eingesetzt werden. Ihr definierendes Merkmal ist die Erzeugung einer hochreinen, hochleistungsfähigen Dünnschicht durch die Abscheidung von verdampftem Material auf einem Substrat in einer kontrollierten Vak Uumgebung.

Den PVD-Prozess entschlüsseln

Der PVD-Prozess ist eine Abfolge hochkontrollierter physikalischer Ereignisse, die in einer Vak Kammer stattfinden. Das Verständnis dieser Schritte verdeutlicht, wie PVD seine einzigartigen Beschichtungseigenschaften erzielt.

Schritt 1: Verdampfung (Erzeugung des Dampfes)

Der Prozess beginnt damit, dass ein festes Quellmaterial, bekannt als das Target, in einen Dampf umgewandelt wird. Dies wird nicht durch einfaches Schmelzen erreicht, sondern durch Beschuss des Targets mit hoher Energie.

Die gebräuchlichste Methode ist das Sputtern, bei dem ein energiereiches Plasma (typischerweise aus einem Inertgas wie Argon) erzeugt wird. Ionen aus diesem Plasma treffen mit genügend Kraft auf das Target, um einzelne Atome von seiner Oberfläche zu lösen oder „herauszuschlagen“.

Schritt 2: Transport (Bewegung durch ein Vakuum)

Die neu freigesetzten Atome oder Moleküle wandern vom Target in Richtung Substrat (das zu beschichtende Objekt). Diese Reise findet in einer Hochvakuumkammer statt.

Das Vakuum ist entscheidend. Es entfernt Luft und andere Gaspartikel, die sonst mit dem verdampften Beschichtungsmaterial kollidieren und es kontaminieren würden, wodurch ein reiner und direkter „Sichtkontaktpfad“ zum Substrat gewährleistet wird.

Schritt 3: Reaktion (Optional, aber wirkungsvoll)

Um hochfeste Verbundbeschichtungen zu erzeugen, wird während der Transportphase häufig ein reaktives Gas in die Kammer eingeleitet.

Durch die Einführung von Stickstoff können beispielsweise Metallatome aus dem Target reagieren, um eine Metallnitrid-Schicht zu bilden. Ebenso erzeugt die Einführung von Sauerstoff ein Metalloxid. Dieser Schritt ermöglicht die Herstellung spezifischer Keramikbeschichtungen wie Titannitrid (TiN) oder Titancarbonitrid (TiCN aus einem festen Titan-Target.

Schritt 4: Abscheidung (Aufbau der Schicht)

Wenn die verdampften Atome das kühlere Substrat erreichen, kondensieren sie und bilden eine dünne, stark haftende Schicht. Diese Schicht baut sich Atom für Atom auf und erzeugt eine sehr dichte und gleichmäßige Lage.

Dieser atomare Abscheidungsprozess führt zu einer Beschichtung mit einer starken Bindung an die Substratoberfläche, was für die außergewöhnliche Haltbarkeit verantwortlich ist, die mit PVD-Oberflächen verbunden ist.

Warum PVD eine dominierende Beschichtungstechnologie ist

PVD wird gewählt, wenn herkömmliche Beschichtungsmethoden die anspruchsvollen Anforderungen an mechanische, optische oder elektronische Leistung nicht erfüllen können.

Für verbesserte mechanische Eigenschaften

PVD-Beschichtungen sind unglaublich hart und weisen einen geringen Reibungskoeffizienten auf. Deshalb werden sie zur Beschichtung von Zerspanungswerkzeugen und hochbeanspruchten Industriekomponenten verwendet. Eine dünne Schicht Titannitrid (TiN) kann die Lebensdauer eines Bohrers dramatisch verlängern.

Für fortschrittliche elektronische und optische Funktionen

Die Präzision von PVD macht es unerlässlich für die Herstellung von Halbleiterbauelementen und Mikrochips. Es wird verwendet, um ultradünne Schichten leitfähiger Metalle wie Kupfer, Platin oder Wolfram abzuscheiden.

Dieselbe Präzision wird für die Herstellung von Dünnschicht-Photovoltaikzellen (Solarpaneele) verwendet, bei denen Materialien wie Kupfer, Indium und Gallium auf Glas- oder Kunststoffsubstraten abgeschieden werden.

Für funktionale Konsum- und Industrieprodukte

PVD steckt auch hinter der metallischen Oberfläche vieler alltäglicher Gegenstände. Beispielsweise wird aluminiumbeschichtete PET-Folie, die für Lebensmittelverpackungen und Ballons verwendet wird, durch PVD hergestellt, um eine dünne Schicht Aluminium abzuscheiden.

Die Abwägungen verstehen

Obwohl PVD leistungsstark ist, ist es nicht die richtige Lösung für jede Anwendung. Die objektive Bewertung seiner Grenzen ist entscheidend.

Sichtlinienbeschränkung

Da sich das verdampfte Material geradlinig ausbreitet, ist PVD im Grunde ein Sichtlinienprozess. Die Beschichtung komplexer, unsichtbarer oder interner Geometrien ist schwierig und erfordert möglicherweise ausgefeilte Vorrichtungen, um das Teil während der Abscheidung zu drehen.

Hohe Anfangsinvestition

PVD-Ausrüstung, einschließlich Vakuumkammern, Netzteilen und Plasmaquellen, stellt eine erhebliche Kapitalinvestition dar. Die Komplexität des Prozesses erfordert ein hohes Maß an technischer Kontrolle, was die Betriebskosten erhöht.

Langsamere Abscheidungsraten

Im Vergleich zu herkömmlichen Beschichtungsmethoden wie Galvanisieren oder Lackieren ist PVD im Allgemeinen ein langsamerer Prozess. Dies macht es für Anwendungen, die sehr dicke Schichten oder einen extrem hohen Durchsatz erfordern, weniger wirtschaftlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von Ihrem Endziel und Ihren betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für Anwendungen wie Werkzeuge, Formen und Hochleistungsmechanikkomponenten, bei denen Haltbarkeit oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer präzisen, reinen und ultradünnen Schicht liegt: PVD ist der Industriestandard für Halbleiter, optische Linsen, Sensoren und Solarzellen, bei denen die Kontrolle auf atomarer Ebene nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen, kostengünstigen Beschichtung einer einfachen Form liegt: Ziehen Sie traditionelle Methoden wie Galvanisieren oder Nasslackierung in Betracht, die kostengünstiger sein können, wenn keine extreme Leistung erforderlich ist.

Letztendlich ist PVD das definitive Verfahren zur Konstruktion von hochwertigen Oberflächen, bei denen die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| PVD-Prozessschritt | Schlüsselaktion | Zweck/Ergebnis |

|---|---|---|

| 1. Verdampfung | Target-Material wird mit hoher Energie beschossen (z. B. Sputtern). | Erzeugt einen Dampf aus Atomen des Quellmaterials. |

| 2. Transport | Verdampfte Atome wandern durch eine Hochvakuumkammer. | Gewährleistet einen reinen, direkten Weg zum Substrat, frei von Kontamination. |

| 3. Reaktion (Optional) | Reaktives Gas (z. B. Stickstoff, Sauerstoff) wird eingeleitet. | Bildet Verbundbeschichtungen wie Titannitrid (TiN) für verbesserte Eigenschaften. |

| 4. Abscheidung | Atome kondensieren auf dem kühleren Substrat. | Baut Atom für Atom eine dichte, gleichmäßige und stark haftende Dünnschicht auf. |

Bereit, überlegene Oberflächen mit PVD zu konstruieren?

Die PVD-Technologie ist unerlässlich für die Herstellung von Hochleistungsbeschichtungen, die außergewöhnliche Härte, Verschleißfestigkeit und Präzision bieten. Ob Sie fortschrittliche Zerspanungswerkzeuge, Halbleiterbauelemente oder langlebige Konsumgüter entwickeln – der richtige PVD-Prozess ist der Schlüssel zu Ihrem Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Ihre PVD- und Oberflächentechnik-Anforderungen. Unsere Expertise hilft Laboren und Herstellern, präzise, zuverlässige und qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, das volle Potenzial der PVD-Technologie auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten