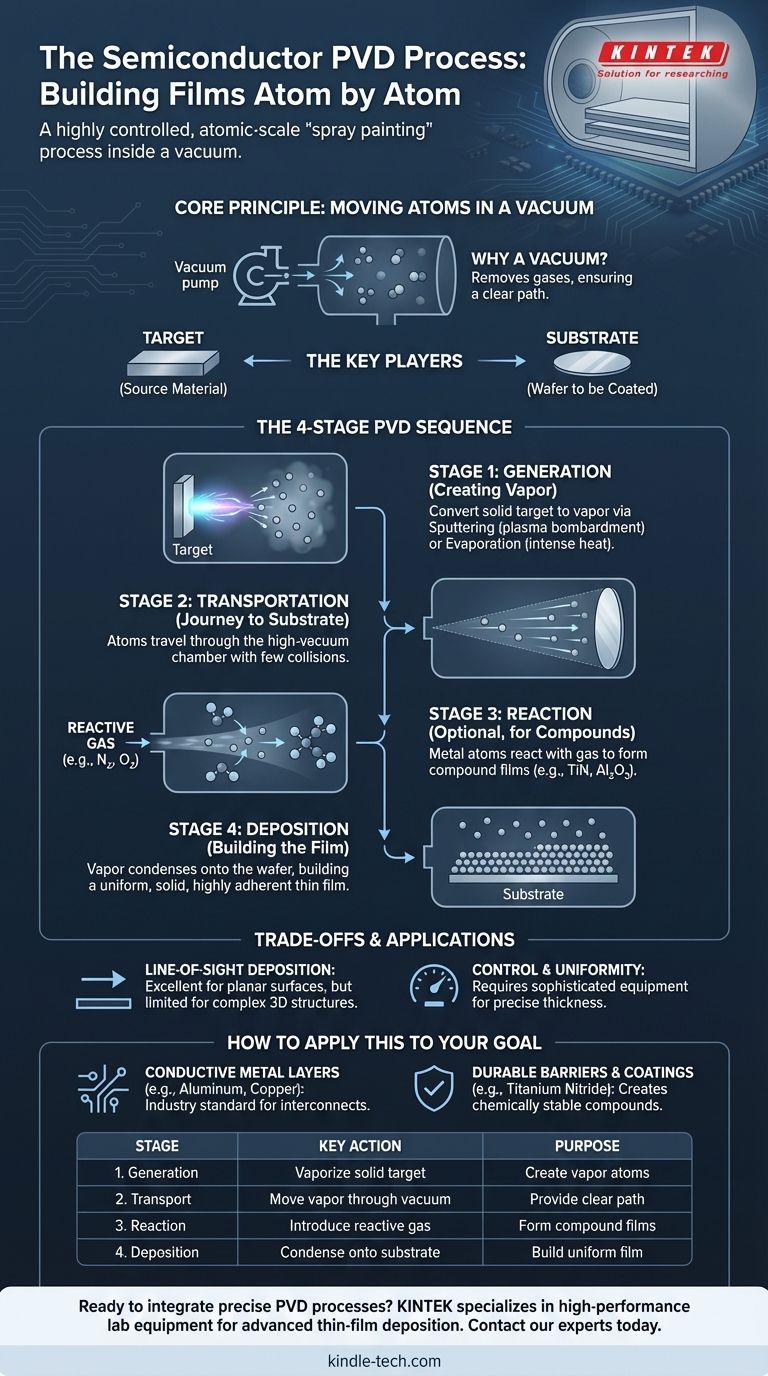

Im Kern ist der Prozess der Physikalischen Gasphasenabscheidung (PVD) in der Halbleiterfertigung eine Vakuumabscheidungstechnik, bei der eine ultradünne Schicht auf einem Substrat oder Wafer Atom für Atom aufgebaut wird. Der Prozess besteht aus vier grundlegenden Stufen: Erzeugung eines Dampfes aus einem festen Ausgangsmaterial, Transport dieses Dampfes durch ein Vakuum, gegebenenfalls dessen Reaktion mit Gasen und schließlich dessen Abscheidung als fester Film auf der Oberfläche des Substrats.

PVD lässt sich am besten als ein hochkontrollierter „Sprühlackierprozess“ im atomaren Maßstab innerhalb eines Vakuums verstehen. Dabei wird Material physikalisch von einer Quelle (dem „Target“) zu einem Ziel (dem „Substrat“) transportiert, ohne dass grundlegende chemische Reaktionen stattfinden, was zu einem außergewöhnlich reinen und gleichmäßigen Dünnfilm führt.

Das Kernprinzip: Bewegung von Atomen im Vakuum

Bevor die einzelnen Schritte erläutert werden, ist es wichtig, die Umgebung zu verstehen, in der PVD stattfindet. Der gesamte Prozess hängt fundamental von der Physik einer Hochvakuumanlage ab.

Warum ein Vakuum unverzichtbar ist

Ein Vakuum, also eine Umgebung mit sehr niedrigem Druck, ist unerlässlich, da es Luft und andere Gasmoleküle entfernt. Dies schafft einen klaren, ungehinderten Weg für die verdampften Atome, um von ihrer Quelle zum Zielwafer zu gelangen.

Ohne ein Vakuum würden die verdampften Atome mit Milliarden von Luftpartikeln kollidieren, was zu einer Streuung führen und die Bildung eines gleichmäßigen, dichten Films verhindern würde.

Die Schlüsselkomponenten: Target und Substrat

Der Prozess umfasst zwei Hauptkomponenten:

- Das Target (Zielmaterial): Dies ist das Stück des reinen, festen Ausgangsmaterials, das abgeschieden werden soll (z. B. Aluminium, Titan, Kupfer).

- Das Substrat: Dies ist das Objekt, das beschichtet wird, was in der Halbleiterfertigung der Siliziumwafer ist.

Die vier Stufen der PVD im Detail

Obwohl das Konzept einfach ist, ist die Ausführung eine präzise, vierteilige Sequenz.

Stufe 1: Erzeugung (Das Dampfbilden)

Der erste Schritt besteht darin, das feste Target-Material in einen Dampf umzuwandeln. Dies wird erreicht, indem das Target mit einer energiereichen Quelle beschossen wird.

Die beiden gängigsten Erzeugungsmethoden in der Halbleiter-PVD sind Sputtern und Evaporation (Verdampfung). Beim Sputtern wird ein energiereiches Plasma verwendet, um Atome von der Oberfläche des Targets physikalisch abzulösen, ähnlich wie bei einem mikroskopischen Sandstrahlgebläse. Bei der Evaporation wird intensive Hitze genutzt, um das Material effektiv zu verdampfen und Atome als Gas freizusetzen.

Stufe 2: Transport (Die Reise zum Substrat)

Sobald die Atome oder Moleküle vom Target gelöst sind, bewegen sie sich durch die Vakuumkammer.

Aufgrund des Hochvakuums bewegen sich diese Partikel in einer geraden Linie mit wenigen oder keinen Kollisionen, bis sie das Substrat erreichen.

Stufe 3: Reaktion (Ein optionaler, aber wichtiger Schritt)

Diese Stufe definiert die verschiedenen Arten der PVD. Für die Abscheidung eines reinen Metallfilms wie Aluminium findet dieser Schritt nicht statt.

Wenn jedoch ein Verbundfilm erzeugt werden soll, wird ein reaktives Gas (wie Stickstoff oder Sauerstoff) in die Kammer eingeleitet. Die Metallatome reagieren während des Transports mit diesem Gas, um Materialien wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃) zu bilden.

Stufe 4: Abscheidung (Der Aufbau des Films)

Im letzten Schritt erreicht der Dampfstrom das kühlere Substrat und kondensiert, wobei er wieder in einen festen Zustand übergeht.

Diese Kondensation baut sich Schicht für Schicht, Atom für Atom auf, um einen dünnen, festen und hochgradig haftenden Film auf der Oberfläche des Wafers zu bilden.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD leistungsstark ist, ist es nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist entscheidend für seine korrekte Anwendung.

Abscheidung in Sichtlinie (Line-of-Sight)

Da sich der Dampf in einer geraden Linie ausbreitet, ist PVD eine Sichtlinien-Technik. Das bedeutet, dass es sich hervorragend für die Beschichtung flacher, planarer Oberflächen eignet.

Allerdings hat es Schwierigkeiten, komplexe 3D-Strukturen mit tiefen Gräben oder Überhängen gleichmäßig zu beschichten. Bereiche, die sich nicht in der direkten Flugbahn des Dampfstrahls befinden, erhalten wenig bis keine Beschichtung, ein Problem, das als „Abschattungseffekt“ bekannt ist.

Kontrolle und Gleichmäßigkeit

Die Erzielung einer perfekten Filmdicke und Gleichmäßigkeit über einen gesamten Wafer mit großem Durchmesser (z. B. 300 mm) erfordert hochspezialisierte Geräte und Prozesskontrolle. Geringfügige Schwankungen in Temperatur, Druck oder Plasmadichte können das Endergebnis beeinflussen.

Anwendung auf Ihr Ziel

PVD ist ein grundlegendes Werkzeug in der Mikrofabrikation, das für spezifische, klar definierte Zwecke ausgewählt wird.

- Wenn Ihr Hauptaugenmerk auf der Erstellung leitfähiger Metallschichten liegt: PVD ist der Industriestandard für die Abscheidung reiner Metalle wie Aluminium oder Kupfer, die die Verdrahtung (Interconnects) bilden, welche die Transistoren auf einem Chip verbinden.

- Wenn Ihr Hauptaugenmerk auf der Bildung einer haltbaren Barriere oder Beschichtung liegt: Reaktives PVD wird verwendet, um harte, chemisch stabile Verbindungen wie Titannitrid (TiN) zu erzeugen, das als Diffusionsbarriere dient, um zu verhindern, dass sich verschiedene Materialien vermischen.

Letztendlich ist PVD die definitive physikalische Methode zum Aufbau der ultradünnen, hochreinen Filme, die die Bausteine moderner elektronischer Geräte sind.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Erzeugung | Verdampfen des festen Target-Materials | Erzeugung eines Dampfes aus Quellatomen |

| 2. Transport | Bewegen des Dampfes durch ein Vakuum | Bereitstellung eines klaren Weges zum Substrat |

| 3. Reaktion | Einbringen eines reaktiven Gases (falls erforderlich) | Bildung von Verbundfilmen (z. B. TiN) |

| 4. Abscheidung | Kondensation des Dampfes auf dem Substrat | Aufbau eines gleichmäßigen, festen Dünnfilms |

Sind Sie bereit, präzise PVD-Prozesse in Ihre Halbleiterfertigung zu integrieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Dünnschichtabscheidung. Unsere Lösungen gewährleisten die Reinheit und Gleichmäßigkeit, die für Ihre Halbleiter-F&E und Produktion entscheidend sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen PVD-Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie schwierig ist es, einen Diamanten zu züchten? Die immense Herausforderung der Präzision auf atomarer Ebene

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien