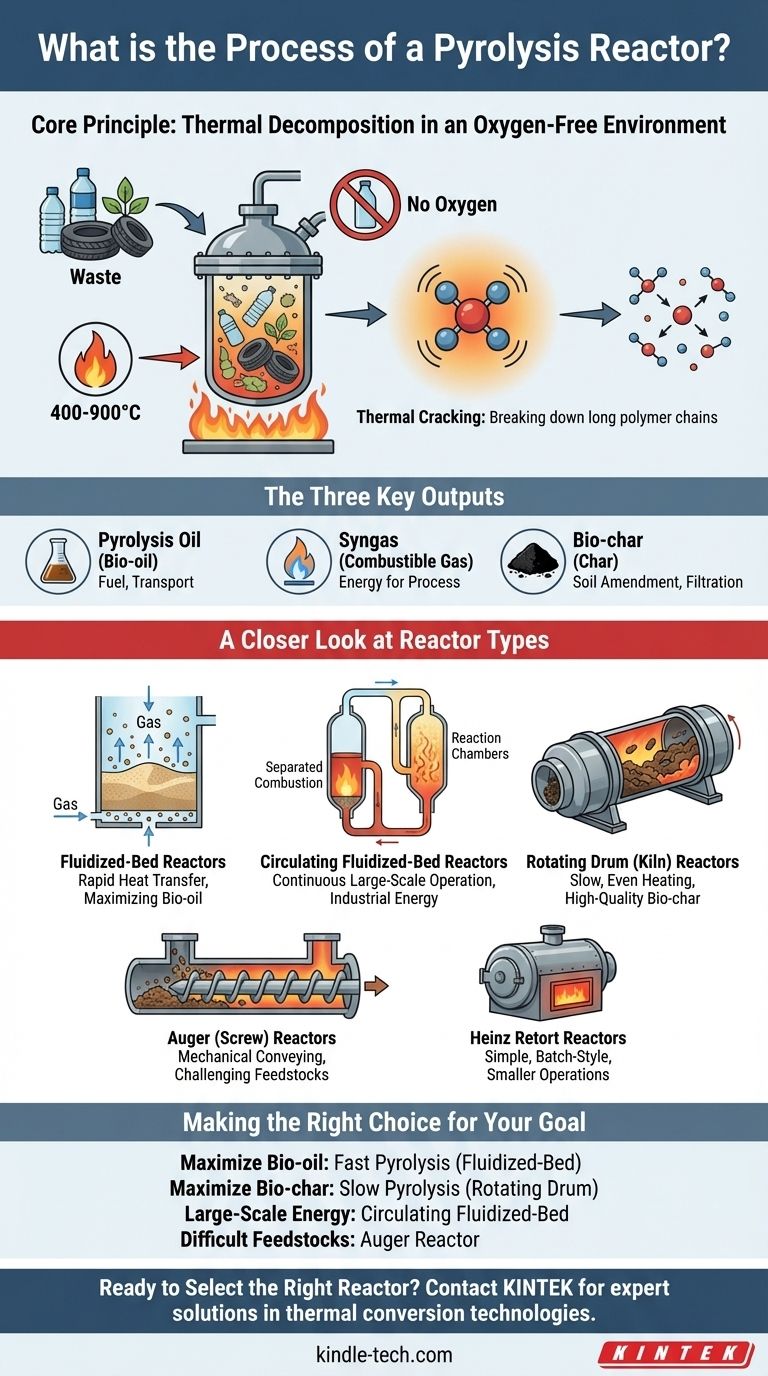

Im Kern ist der Prozess eines Pyrolyse-Reaktors eine Form der thermischen Zersetzung. Er funktioniert, indem Abfallmaterial – wie Kunststoffe, Reifen oder Biomasse – in einen versiegelten Reaktor geleitet und dort auf hohe Temperaturen (typischerweise 400-900°C) in einer Umgebung mit wenig bis gar keinem Sauerstoff erhitzt wird. Diese intensive Hitze, ohne die Anwesenheit von Sauerstoff, der eine Verbrennung ermöglichen würde, bewirkt, dass die großen, komplexen Moleküle im Material in kleinere, wertvollere Komponenten zerfallen: ein flüssiges Öl, ein brennbares Gas und einen festen Kohlenstoffkoks.

Pyrolyse ist keine Müllverbrennung; es ist ein präziser chemischer Ingenieurprozess, der darauf ausgelegt ist, die darin eingeschlossene Energie und Rohstoffe zurückzugewinnen. Der Schlüssel liegt im Verständnis, dass der Typ des von Ihnen verwendeten Reaktors die Effizienz des Prozesses und das Verhältnis von Öl, Gas und Koks, das Sie produzieren, direkt bestimmt.

Das Grundprinzip: Hitze ohne Sauerstoff

Der gesamte Pyrolyseprozess hängt von einem entscheidenden Faktor ab: der Schaffung einer sauerstofffreien (anaeroben) Umgebung. Die Verhinderung der Verbrennung ermöglicht die Umwandlung von Abfall in neue Produkte, anstatt ihn nur in Asche und Wärme zu verwandeln.

Was passiert im Reaktor?

Der Prozess ist eine Form des thermischen Crackens, ähnlich dem, was in einer Erdölraffinerie geschieht. Wenn das Ausgangsmaterial erhitzt wird, beginnen die langen Polymerketten, aus denen Kunststoffe oder Biomasse bestehen, zu vibrieren und auseinanderzubrechen.

Diese größeren Moleküle zerfallen in kleinere, flüchtigere Verbindungen. Die leichteren Verbindungen verdampfen zu einem Gas, während schwerere zu einer Flüssigkeit kondensieren und einen festen, kohlenstoffreichen Rückstand hinterlassen.

Die drei Hauptprodukte

Der Prozess liefert stets drei Hauptprodukte, jedes mit seiner eigenen Verwendung:

- Pyrolyseöl (Bio-Öl): Eine dunkle, viskose Flüssigkeit, die raffiniert und als Industriekraftstoff verwendet oder zu Transportkraftstoffen aufgerüstet werden kann.

- Synthesegas (Syngas): Eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid). Dieses Gas wird oft recycelt, um die für den Betrieb des Pyrolyse-Reaktors selbst benötigte Wärme bereitzustellen, wodurch der Prozess autarker wird.

- Biokohle (Char): Ein stabiles, festes Material, reich an Kohlenstoff. Es kann als landwirtschaftlicher Bodenverbesserer zur Steigerung der Fruchtbarkeit, als Filtrationsmedium (Aktivkohle) oder als fester Brennstoff verwendet werden.

Warum die Abwesenheit von Sauerstoff entscheidend ist

Wäre Sauerstoff vorhanden, würde das Material einfach verbrennen (verbrennen), seine Energie als Wärme freisetzen und Kohlendioxid und Asche produzieren. Durch das Entfernen von Sauerstoff zwingt der Prozess die chemischen Bindungen, sich thermisch zu lösen, wodurch die chemische Energie in dem resultierenden Öl und Gas erhalten bleibt.

Ein genauerer Blick auf Reaktortypen

Der "Pyrolyse-Reaktor" ist keine einzelne Bauart, sondern eine Kategorie von Technologien. Das spezifische Design beeinflusst die Wärmeübertragungsrate, die Verarbeitungszeit und die endgültigen Produktausbeuten dramatisch.

Wirbelschichtreaktoren: Für Geschwindigkeit und Effizienz

Diese Reaktoren enthalten ein Bett aus inertem Material, wie Sand, das durch das Einleiten eines heißen, inerten Gases (wie Stickstoff) von unten "fluidisiert" wird. Das Ausgangsmaterial wird in dieses turbulente Bett aus heißem Sand eingebracht, was zu einer extrem schnellen und effizienten Wärmeübertragung führt. Dieses Design ist ideal, um die Ausbeute an Bio-Ölen aus partikulärem Material wie holziger Biomasse zu maximieren.

Zirkulierende Wirbelschichtreaktoren: Für Großbetriebe

Dies ist eine Weiterentwicklung des Wirbelschichtdesigns, bei dem das erhitzte Bettmaterial und der Koks kontinuierlich zwischen dem Reaktor und einer separaten Heizkammer zirkuliert werden. Diese Technologie ist für einen hohen Durchsatz und kontinuierlichen Betrieb ausgelegt und daher eine gängige Wahl für große Anlagen zur Erzeugung erneuerbarer Energien und Elektrizität.

Drehrohröfen (Kiln) Reaktoren: Für Einfachheit und Biokohle

Dieser Reaktor ist im Wesentlichen eine große, rotierende, zylindrische Trommel, die in einem Ofen untergebracht ist. Das Ausgangsmaterial fällt im Inneren, während sich die Trommel langsam dreht, was eine gleichmäßige Erwärmung gewährleistet. Dieses Design führt typischerweise zu einer langsameren Pyrolyse, die aufgrund der längeren Verweilzeit der Feststoffe die Produktion von Biokohle gegenüber Bio-Öl begünstigt.

Schneckenreaktoren: Für mechanische Steuerung

Ein Schneckenreaktor verwendet eine große, motorbetriebene Schnecke, um das Ausgangsmaterial aktiv durch ein beheiztes Rohr zu schieben. Die Wärmeübertragung beruht auf der mechanischen Kraft und dem Druck des Materials, das gegen die heißen Oberflächen gefördert wird. Dieser robuste, mechanische Ansatz kann für die Verarbeitung weniger gleichmäßiger oder anspruchsvollerer Ausgangsmaterialien vorteilhaft sein.

Heinz Retortenreaktoren: Der "Ofen"-Ansatz

Dies ist eines der einfachsten Designs, bestehend aus einem luftdichten Behälter, der extern beheizt wird, ähnlich einem Ofen. Die Wärme wird langsam durch die Reaktorwände an das Material im Inneren übertragen. Diese Methode wird oft für kleinere Batch-Prozesse verwendet, bei denen die Geschwindigkeit nicht die Hauptrolle spielt.

Die Kompromisse verstehen

Die Wahl eines Pyrolyse-Reaktors erfordert ein Abwägen konkurrierender Prioritäten. Es gibt keinen einzigen "besten" Typ; die optimale Wahl hängt vollständig vom Ziel ab.

Geschwindigkeit vs. Produktausbeute

Schnelle Pyrolyse, die in Wirbelschichtreaktoren erreicht wird, maximiert die Produktion von flüssigem Bio-Öl, da Dämpfe schnell entfernt werden, bevor sie weiter zerfallen können. Langsame Pyrolyse, die in Trommelreaktoren üblich ist, lässt mehr Zeit für Sekundärreaktionen, was die Ausbeute an fester Biokohle erhöht.

Flexibilität des Ausgangsmaterials

Reaktoren, die auf Fluiddynamik basieren, wie Wirbelschichtreaktoren, funktionieren am besten mit trockenen, gleichmäßig großen Partikeln. Mechanisch angetriebene Systeme wie Schneckenreaktoren können oft eine größere Vielfalt an Ausgangsmaterialgrößen und Feuchtigkeitsgehalten verarbeiten, wenn auch möglicherweise auf Kosten der thermischen Effizienz.

Komplexität vs. Effizienz

Wirbelschichtreaktoren bieten eine überlegene Wärmeübertragung und Effizienz, sind aber komplexer und anspruchsvoller im Betrieb und in der Wartung. Einfachere Designs wie eine Retorte oder ein Trommelofen haben geringere Kapitalkosten und sind einfacher zu bedienen, haben aber typischerweise einen geringeren Durchsatz und eine geringere thermische Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl eines Pyrolyse-Reaktors muss von Ihrem Ausgangsmaterial und Ihrem gewünschten Hauptprodukt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkraftstoffproduktion (Bio-Öl) liegt: Ein schnelles Pyrolysesystem wie ein Wirbelschichtreaktor ist aufgrund seiner schnellen Wärmeübertragung die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokohle für die Landwirtschaft liegt: Ein langsames Pyrolysesystem, wie ein Drehrohrreaktor, bietet die benötigte längere Verweilzeit.

- Wenn Sie eine große, kontinuierliche Energieerzeugungsanlage betreiben: Ein zirkulierender Wirbelschichtreaktor bietet die notwendige Größe und thermische Effizienz für den industriellen Durchsatz.

- Wenn Sie schwierige, klebrige oder ungleichmäßige Ausgangsmaterialien verarbeiten: Die robuste mechanische Handhabung eines Schneckenreaktors kann besser geeignet sein als ein fluiddynamisches System.

Das Verständnis dieser Kerndesigns ermöglicht es Ihnen, die richtige Pyrolysetechnologie auszuwählen, um eine Abfalllast in eine wertvolle Ressource umzuwandeln.

Zusammenfassungstabelle:

| Reaktortyp | Hauptmerkmal | Ideal für |

|---|---|---|

| Wirbelschicht | Schnelle Wärmeübertragung über heißes, inertes Gas | Maximierung der Bio-Öl-Ausbeute |

| Zirkulierende Wirbelschicht | Kontinuierliche Zirkulation für Großbetrieb | Industrielle Energieerzeugung |

| Drehrohr (Ofen) | Langsame, taumelnde Bewegung für gleichmäßige Erwärmung | Produktion hochwertiger Biokohle |

| Schnecke | Mechanischer Transport für anspruchsvolle Ausgangsmaterialien | Verarbeitung ungleichmäßiger Materialien |

| Heinz Retorte | Einfache, chargenweise externe Beheizung | Kleinere, einfachere Operationen |

Bereit, den richtigen Pyrolyse-Reaktor für Ihren spezifischen Abfallstrom und Ihre Ausbeuteziele auszuwählen? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung in thermischen Umwandlungstechnologien. Egal, ob Sie von Labortests hochskalieren oder einen industriellen Prozess optimieren, unser Team kann Ihnen die Ausrüstung und Unterstützung bieten, die Sie benötigen, um Abfallkunststoffe, Reifen oder Biomasse effizient in wertvolles Öl, Gas und Koks umzuwandeln.

Kontaktieren Sie KINTEL noch heute, um Ihre Projektanforderungen zu besprechen und die ideale Pyrolyselösung für Ihr Labor oder Ihre Anlage zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl