Im Kern ist Sputtern ein physikalischer Prozess, der verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche abzuscheiden. Die Technik verwendet hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, um Atome physisch von einem Quellmaterial (dem „Target“) abzulösen, die dann zum zu beschichtenden Objekt (dem „Substrat“) wandern und dort kondensieren, wodurch ein hochwertiger Film entsteht.

Sputtern lässt sich am besten als ein "Sandstrahl"-Prozess auf atomarer Ebene in einem Vakuum verstehen. Anstelle von Sand wird ionisiertes Gas verwendet, um ein Quellmaterial zu bombardieren und einzelne Atome präzise abzulösen, die sich dann als hochkontrollierte Beschichtung auf einer anderen Oberfläche wieder ablagern.

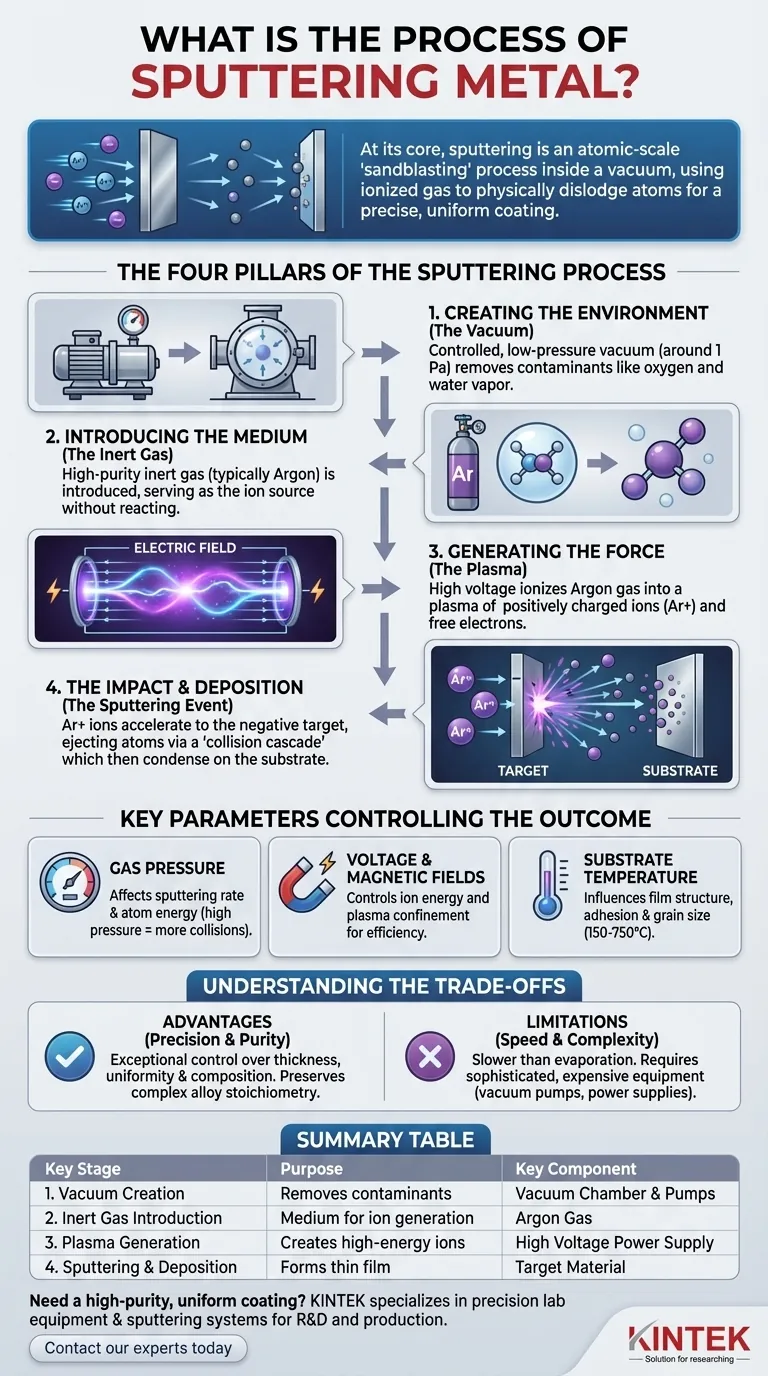

Die vier Säulen des Sputterprozesses

Um das Sputtern wirklich zu verstehen, ist es am besten, es in vier verschiedene, aufeinanderfolgende Phasen zu unterteilen. Jede Phase ist entscheidend, um die hochreinen und hochpräzisen Filme zu erzielen, für die diese Technik bekannt ist.

Schritt 1: Schaffung der Umgebung (Das Vakuum)

Der gesamte Prozess muss in einer kontrollierten Umgebung mit niedrigem Druck stattfinden. Eine Vakuumkammer wird vor Beginn des Prozesses auf einen sehr niedrigen Druck (etwa 1 Pa oder weniger) evakuiert.

Dieser Schritt ist aus zwei Gründen unerlässlich. Erstens werden Restgase wie Sauerstoff und Wasserdampf entfernt, die den Film verunreinigen und mit dem Beschichtungsmaterial reagieren könnten. Zweitens ermöglicht er den gesputterten Atomen, vom Target zum Substrat zu gelangen, ohne mit anderen Gasmolekülen zu kollidieren.

Schritt 2: Einführung des Mediums (Das Inertgas)

Sobald ein stabiles Vakuum erreicht ist, wird ein hochreines Inertgas in die Kammer eingeführt. Argon ist die häufigste Wahl.

Dieses Gas reagiert nicht mit dem Target- oder Substratmaterial. Sein einziger Zweck ist es, als Quelle der hochenergetischen Ionen zu dienen, die den Sputterprozess antreiben werden.

Schritt 3: Erzeugung der Kraft (Das Plasma)

Eine hohe Spannung wird innerhalb der Kammer angelegt, wodurch ein starkes elektrisches Feld entsteht. Diese Energie löst Elektronen von den Argon-Gasatomen ab, ionisiert sie und erzeugt ein glühendes Plasma.

Dieses Plasma ist eine Mischung aus positiv geladenen Argon-Ionen (Ar+) und freien Elektronen. In vielen Systemen werden auch Magnetfelder verwendet, um dieses Plasma nahe am Target zu halten, was die Effizienz des Prozesses erhöht.

Schritt 4: Der Aufprall und die Abscheidung (Das Sputterereignis)

Das Quellmaterial oder Target erhält eine starke negative Ladung. Dies führt dazu, dass die positiv geladenen Argon-Ionen aus dem Plasma heftig darauf zu beschleunigen.

Diese Ionen treffen mit erheblicher kinetischer Energie auf das Target. Dieser Aufprall löst eine "Kollisionskaskade" aus, die den Atomen des Targets Impuls überträgt. Wenn die übertragene Energie größer ist als die Bindungsenergie, die die Atome zusammenhält, werden Atome von der Oberfläche des Targets ausgestoßen.

Diese ausgestoßenen, neutralen Partikel bewegen sich durch die Vakuumkammer und landen auf dem Substrat, wo sie kondensieren und sich langsam Schicht für Schicht aufbauen, um einen dünnen, gleichmäßigen Film zu bilden.

Schlüsselparameter, die das Ergebnis steuern

Die endgültigen Eigenschaften des gesputterten Films – wie Dicke, Dichte und Haftung – sind kein Zufall. Sie werden durch die Steuerung mehrerer Schlüsselparameter während des Prozesses präzise verwaltet.

Gasdruck

Der Druck des Inertgases in der Kammer beeinflusst sowohl die Sputterrate als auch die Energie der gesputterten Atome. Ein höherer Druck kann die Rate erhöhen, aber auch zu mehr Kollisionen führen, was die Filmqualität beeinträchtigen kann.

Spannung und Magnetfelder

Die angelegte Spannung steuert direkt die Energie der Ionen, die auf das Target treffen, was beeinflusst, wie viele Atome pro Ionenaufprall ausgestoßen werden. Magnetfelder helfen, das Plasma zu konzentrieren, wodurch der Prozess effizienter wird und bei niedrigeren Drücken ablaufen kann.

Substrattemperatur

Die Temperatur des zu beschichtenden Substrats kann gesteuert werden, um die endgültige Struktur des Films zu beeinflussen. Das Erhitzen des Substrats (von 150 bis 750 °C) kann die Haftung verbessern und Eigenschaften wie Korngröße und Dichte beeinflussen.

Die Kompromisse verstehen

Wie jeder technische Prozess hat das Sputtern deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Präzision und Reinheit

Sputtern ermöglicht eine außergewöhnliche Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung. Da das Targetmaterial ohne Schmelzen übertragen wird, können selbst komplexe Legierungen und Verbindungen mit ihrer ursprünglichen Stöchiometrie intakt abgeschieden werden.

Einschränkung: Abscheidungsgeschwindigkeit

Im Vergleich zu thermischen Methoden wie der Verdampfung ist das Sputtern im Allgemeinen ein langsamerer Prozess. Dies kann es für Anwendungen, die sehr dicke Filme oder einen extrem hohen Durchsatz erfordern, weniger geeignet machen.

Überlegung: Systemkomplexität

Sputtersysteme sind hochentwickelte Maschinen, die Hochvakuumpumpen, Hochspannungsnetzteile, Gasversorgungssysteme und oft Magnetrons erfordern. Dies macht die Ausrüstung komplexer und teurer als einfachere Abscheidungstechniken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Sputtern die richtige Abscheidungsmethode ist, hängt vollständig von den erforderlichen Eigenschaften Ihres Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Beschichtungen liegt: Sputtern bietet eine unübertroffene Kontrolle über die Filmeigenschaften und ist daher ideal für Mikroelektronik, optische Filter und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder hochschmelzender Metalle liegt: Sputtern zeichnet sich aus, da es die Zusammensetzung des Targetmaterials physikalisch direkt auf das Substrat überträgt, ohne zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, großvolumigen Abscheidung einfacher Metalle liegt: Möglicherweise müssen Sie den Kompromiss zwischen der Qualität des Sputterns und der höheren Geschwindigkeit alternativer Methoden wie der thermischen Verdampfung abwägen.

Letztendlich ist Sputtern die definitive Wahl, wenn Präzision, Reinheit und Kontrolle über die Eigenschaften des Endfilms die wichtigsten Erfolgsfaktoren sind.

Zusammenfassungstabelle:

| Schlüsselphase | Zweck | Schlüsselkomponente |

|---|---|---|

| 1. Vakuumerzeugung | Entfernt Verunreinigungen für eine reine Umgebung | Vakuumkammer & Pumpen |

| 2. Inertgaseinführung | Bietet Medium für die Ionenerzeugung | Argongas |

| 3. Plasmaerzeugung | Erzeugt hochenergetische Ionen zum Bombardieren des Targets | Hochspannungsnetzteil |

| 4. Sputtern & Abscheidung | Stößt Targetatome aus, um einen dünnen Film auf dem Substrat zu bilden | Targetmaterial |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre Anwendung?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Sputtersystemen, die für Forschung und Entwicklung sowie Produktion entwickelt wurden. Unsere Lösungen helfen Ihnen, die genauen Filmeigenschaften – Dicke, Dichte und Haftung – zu erreichen, die für den Erfolg in Mikroelektronik, Optik und medizinischen Geräten erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihr Projekt voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen