Im Wesentlichen ist das Vakuumtiefziehen ein Herstellungsverfahren, bei dem eine Kunststoffplatte erhitzt wird, bis sie biegsam wird, über eine Form gelegt und dann mittels Vakuum fest an die Oberfläche der Form gezogen wird. Der Kunststoff kühlt in dieser Form ab und bildet ein fertiges Teil. Es ist eine der einfachsten und gebräuchlichsten Methoden zur Formgebung von Kunststoffmaterialien.

Das Kernprinzip des Vakuumformens ist seine Einfachheit und Effizienz. Durch die Verwendung von Wärme zum Erweichen einer Kunststoffplatte und von Saugluft zum Formen um eine einzige Form bietet das Verfahren eine schnelle und kostengünstige Lösung zur Herstellung von Teilen mit einfachen Geometrien, insbesondere bei geringen bis mittleren Stückzahlen.

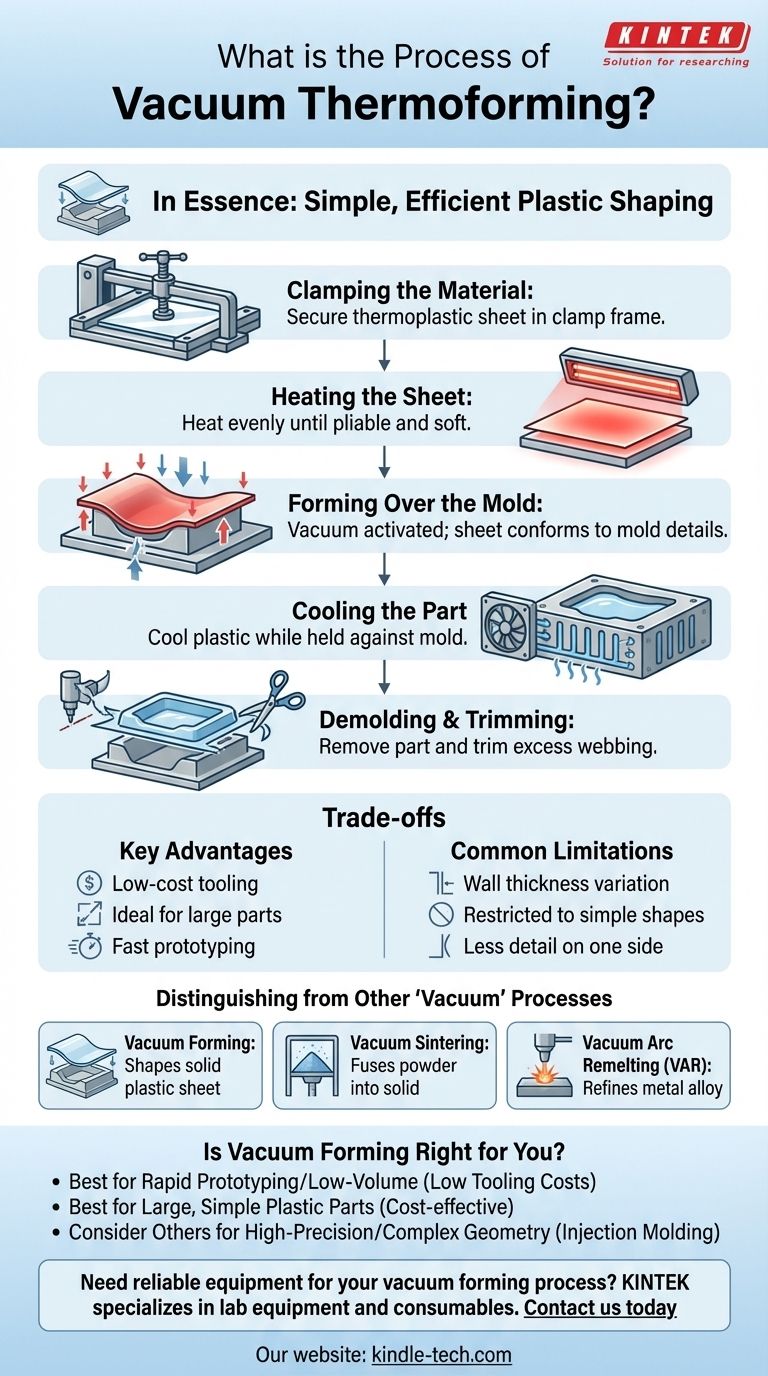

Der schrittweise Vakuumformprozess

Um das Vakuumformen wirklich zu verstehen, ist es am besten, es in seine einzelnen Phasen zu unterteilen. Jeder Schritt ist entscheidend für die Herstellung eines gut geformten und funktionsfähigen Teils.

1. Einspannen des Materials

Zuerst wird eine thermoplastische Platte in die Maschine geladen und in einem Spannrahmen befestigt. Dieser Rahmen hält die Platte während des Erhitzens und Formens an Ort und Stelle.

2. Erhitzen der Platte

Die eingespannte Platte wird dann zu einer Heizstation bewegt, typischerweise unter Infrarotstrahlern. Die Platte wird gleichmäßig erhitzt, bis sie ihre spezifische Umformtemperatur erreicht, an der sie weich und biegsam wird, fast wie eine Gummiplatte.

3. Formen über der Form

Sobald sie biegsam ist, wird die heiße Kunststoffplatte über einer Form (auch Werkzeug genannt) positioniert. Die Form wird in die Platte gehoben und ein Vakuum wird aktiviert. Der Luftdruck zwischen der Platte und der Form wird schnell evakuiert, wodurch der atmosphärische Druck den Kunststoff nach unten drückt und ihn zwingt, sich eng an jedes Detail der Form anzupassen.

4. Abkühlen des Teils

Der Kunststoff muss dann abkühlen, während er noch durch das Vakuum an der Form gehalten wird. Ventilatoren oder manchmal auch Flüssigkeitskühlkanäle innerhalb der Form werden verwendet, um diesen Prozess zu beschleunigen und den Kunststoff in seiner neuen Form zu verfestigen.

5. Entformen und Trimmen

Nach dem Abkühlen wird das Vakuum gelöst und das geformte Teil kann aus der Form entnommen werden. Das Teil ist immer noch mit dem überschüssigen Kunststoff der Originalplatte, dem sogenannten „Steg“, verbunden. Dieses überschüssige Material wird dann mittels CNC-Fräsen, Stanzen oder manuellen Methoden entfernt, um das Endprodukt zu erstellen.

Die Kompromisse verstehen

Wie jedes Herstellungsverfahren hat auch das Vakuumformen klare Vorteile und Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend, um zu bestimmen, ob es die richtige Wahl für Ihre Anwendung ist.

Wesentliche Vorteile

Die geringen Werkzeugkosten sind der Hauptvorteil. Formen können aus kostengünstigen Materialien wie Holz oder Epoxidharz für Prototypen oder aus haltbarerem Aluminium für die Produktion hergestellt werden, sind aber deutlich billiger als die Stahlformen, die für den Spritzguss erforderlich sind.

Dieses Verfahren ist auch ideal für die Herstellung sehr großer Teile, wie z. B. Karosserieteile, Whirlpool-Schalen oder große Gerätegehäuse, deren Herstellung mit anderen Methoden unerschwinglich teuer wäre.

Häufige Einschränkungen

Die größte Einschränkung ist die Wandstärkenvariation. Wenn sich die Kunststoffplatte über die Form dehnt, wird sie dünner, insbesondere in tiefen Ecken und an vertikalen Wänden. Dieses Phänomen, bekannt als Wandverdünnung, muss bei der Konstruktion berücksichtigt werden.

Zusätzlich erhält nur die Seite des Teils, die die Form berührt, feine Details. Die andere Seite hat eine weniger definierte, weichere Oberfläche. Das Verfahren ist auch im Allgemeinen auf einfachere Formen beschränkt und kann komplexe Merkmale wie Hinterschneidungen ohne spezielle Werkzeuge nicht erzeugen.

Abgrenzung von anderen „Vakuum“-Verfahren

Der Begriff „Vakuum“ wird in vielen industriellen Prozessen verwendet, was zu Verwirrung führen kann. Es ist entscheidend, das Vakuumformen von anderen nicht verwandten Fertigungstechniken zu unterscheiden.

Vakuumformen vs. Vakuumsintern

Das Vakuumformen formt eine feste Kunststoffplatte. Im Gegensatz dazu ist das Vakuumsintern ein Verfahren, das bei Metall- oder Keramikpulvern angewendet wird. Das Vakuum entfernt atmosphärische Gase aus dem Pulver, bevor es erhitzt wird, wodurch die Partikel zu einem festen, dichten Objekt verschmelzen können. Dies sind grundlegend unterschiedliche Prozesse für unterschiedliche Materialien.

Vakuumformen vs. Vakuum-Lichtbogen-Umschmelzen (VAR)

VAR ist ein metallurgisches Raffinationsverfahren. Es verwendet einen Hochleistungs-Lichtbogen in einem Vakuum, um eine Metallelektrode zu schmelzen und zu reinigen, wodurch ein ultrareiner, hochleistungsfähiger Legierungsingot entsteht. Es hat keine Beziehung zur Formung von Kunststoffplatten.

Ist Vakuumformen das Richtige für Ihr Projekt?

Die richtige Wahl hängt ganz von den Zielen Ihres Projekts in Bezug auf Kosten, Volumen und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienproduktion liegt: Vakuumformen ist eine ausgezeichnete Wahl aufgrund seiner extrem niedrigen Werkzeugkosten und schnellen Einrichtungszeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, einfacher Kunststoffteile liegt: Dies ist eine der kostengünstigsten Methoden für Artikel wie Trays, Gehäuse und Abdeckungen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Teilen mit komplexer Geometrie liegt: Sie sollten andere Verfahren in Betracht ziehen, da der Spritzguss eine überlegene Maßgenauigkeit und die Möglichkeit bietet, komplexe Merkmale zu erstellen.

Letztendlich ist das Vakuumformen ein leistungsstarkes Werkzeug, wenn seine Stärken mit Ihrer Designabsicht übereinstimmen.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Erhitzte Kunststoffplatte wird mittels Vakuumsaugen über einer Form geformt. |

| Am besten geeignet für | Kostengünstige Werkzeuge, große Teile, Klein- bis Mittelserienproduktion. |

| Hauptbeschränkung | Wandstärkenvariation (Verdünnung) bei tiefen Ziehvorgängen. |

| Ideale Materialien | Thermoplaste wie ABS, PVC, PETG, Polycarbonat. |

Benötigen Sie zuverlässige Ausrüstung für Ihren Vakuumformprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Labor- und Fertigungsanforderungen. Egal, ob Sie Prototypen entwickeln oder die Produktion skalieren, unsere Lösungen gewährleisten Präzision und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit den richtigen Werkzeugen und Fachkenntnissen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Vakuum-Heißpresse mit Touchscreen

- Doppelplatten-Heizpresse für Labor

- Kleine Spritzgießmaschine für Laboranwendungen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Wie trägt das Druckregelsystem von Vakuum-Heißpressanlagen zur Vermeidung von Materialfehlern bei? Mehr erfahren

- Warum ist eine präzise Temperaturkontrolle in einem Vakuum-Heißpressenofen für Ti2AlNb/TA15-Laminate unerlässlich?

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Hohe Verdichtung bei der Al-Ti-Zr-Synthese erreichen

- Warum ist eine Labor-Heißpresse nach dem Sprühbeschichten von Polymer-Keramik-Verbundelektrolyten erforderlich? Wesentliche Dichte.