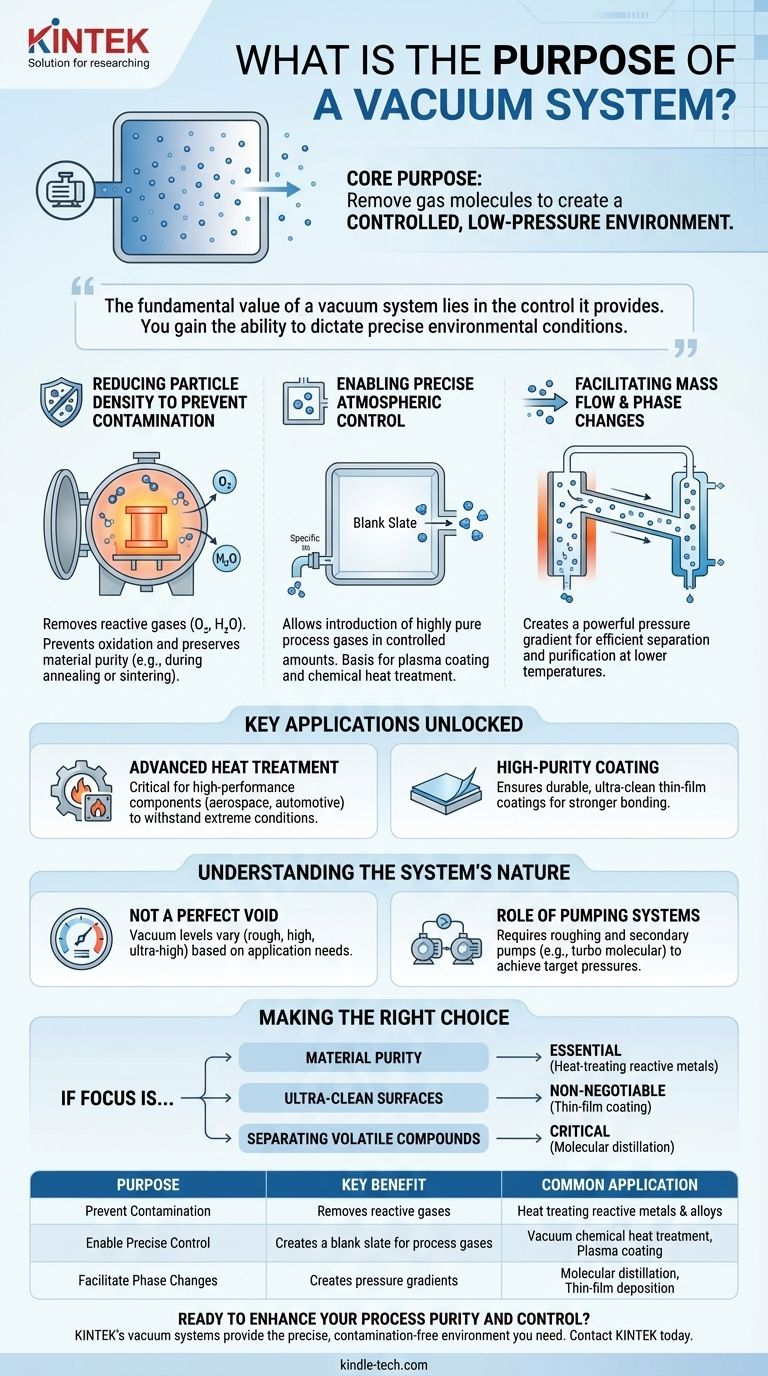

Im Kern besteht der Zweck eines Vakuumsystems darin, Gasmoleküle aus einem abgedichteten Raum zu entfernen und so eine kontrollierte Umgebung mit niedrigem Druck zu schaffen. Bei dieser gezielten Entfernung der Atmosphäre geht es nicht darum, Leere um ihrer selbst willen zu erzeugen; es ist ein entscheidender Schritt, um Kontaminationen zu verhindern und eine Reihe physikalischer und chemischer Prozesse zu ermöglichen, die unter normalen atmosphärischen Bedingungen nicht durchführbar sind.

Der grundlegende Wert eines Vakuumsystems liegt in der Kontrolle, die es bietet. Durch die Entfernung der unvorhersehbaren und reaktiven Gase unserer normalen Atmosphäre erhalten Sie die Fähigkeit, die genauen Umgebungsbedingungen vorzugeben, die erforderlich sind, um Materialeigenschaften zu verbessern und hochsensible Prozesse zu ermöglichen.

Die Kernfunktionen einer Vakuumumgebung

Ein Vakuum ist ein aktives Werkzeug, kein passiver Zustand. Die Schaffung dieser Umgebung mit niedrigem Druck dient mehreren unterschiedlichen technischen Zwecken, die für die moderne Fertigung und Wissenschaft von grundlegender Bedeutung sind.

Reduzierung der Partikeldichte zur Vermeidung von Kontamination

Die unmittelbarste Funktion eines Vakuums besteht darin, die Partikel – hauptsächlich Sauerstoff, Stickstoff und Wasserdampf –, aus denen die Luft um uns herum besteht, zu entfernen.

Viele fortschrittliche Materialien, insbesondere hitzebeständige Legierungen und Nickelbasislegierungen, reagieren bei hohen Temperaturen aggressiv mit Sauerstoff. Diese Oxidation kann die strukturelle Integrität des Materials beeinträchtigen.

Durch die Entfernung dieser reaktiven Gase stellt ein Vakuumofen sicher, dass Prozesse wie das Glühen oder Sintern in einer reinen Umgebung ablaufen, wodurch die Reinheit und die gewünschten Eigenschaften des Materials erhalten bleiben.

Ermöglichung einer präzisen atmosphärischen Kontrolle

Sobald die vorhandene Atmosphäre entfernt ist, wird die Kammer zu einer leeren Leinwand.

Dies ermöglicht es Ingenieuren, spezifische, hochreine Gase in sorgfältig kontrollierten Mengen einzuführen. Dies ist die Grundlage für Prozesse wie die chemische Wärmebehandlung im Vakuum oder die Erzeugung eines Niederdruckplasmas für Beschichtungsanwendungen.

Im Wesentlichen entfernen Sie das „Rauschen“ der Atmosphäre, um ein präzises „Signal“ in Form eines ausgewählten Prozessgases einzuführen.

Erleichterung des Massenflusses und von Phasenübergängen

Ein Vakuum erzeugt einen signifikanten Druckgradienten zwischen der Verarbeitungskammer und den Vakuumpumpen.

Dieser Gradient wirkt als starke treibende Kraft. Beispielsweise hilft ein hohes Vakuum bei der Dünnschichtverdampfung (Wiped-Film Distillation, WFD), flüchtige Moleküle von einer erhitzten Oberfläche auf einen kalten Kondensator zu ziehen.

Ohne die Behinderung durch Luftmoleküle können diese flüchtigen Verbindungen ungehindert wandern, was eine effiziente Trennung und Reinigung bei Temperaturen ermöglicht, die weit unter ihren normalen Siedepunkten liegen.

Schlüsselanwendungen, die durch Vakuumsysteme ermöglicht werden

Die Kontrolle, die eine Vakuumumgebung bietet, ist nicht nur ein theoretischer Vorteil; sie ist die ermöglichende Technologie hinter vielen kritischen industriellen Prozessen.

Fortschrittliche Wärmebehandlung

Vakuumöfen sind unerlässlich für die Behandlung von Hochleistungskomponenten, die in anspruchsvollen Sektoren wie der Luft- und Raumfahrt eingesetzt werden.

Prozesse wie Vakuumabschrecken, Glühen und Sintern werden in einer kontaminationsfreien Umgebung durchgeführt. Dies ermöglicht es Teilen wie Motorkomponenten und Auspuffanlagen, extremer Hitze und mechanischer Beanspruchung besser standzuhalten.

Hochreine Beschichtung

Die Erstellung haltbarer Dünnschichtbeschichtungen erfordert eine ultrareine Oberfläche und Umgebung.

Ein Vakuum stellt sicher, dass keine Streupartikel den Abscheidungsprozess stören, was eine stärkere und gleichmäßigere Bindung zwischen dem Beschichtungsmaterial und dem Substrat ermöglicht.

Das Wesen des Systems verstehen

Obwohl unglaublich leistungsfähig, ist ein Vakuumsystem keine perfekte oder einfache Lösung. Das Verständnis seiner praktischen Natur ist der Schlüssel zu seiner effektiven Nutzung.

Es ist keine perfekte Leere

Verschiedene Anwendungen erfordern unterschiedliche Vakuumgrade. Ein „Grobsvakuum“ kann für einige Prozesse ausreichend sein, während andere ein „Hochvakuum“ oder „Ultrahochvakuum“ erfordern.

Das Erreichen höherer Vakuumgrade erfordert anspruchsvollere und teurere Ausrüstung.

Die Rolle der Pumpsysteme

Die Erzeugung und Aufrechterhaltung eines Vakuums erfordert ein System von Pumpen.

Typischerweise entfernt eine Grobsaugpumpe den Großteil der Luft, und eine sekundäre Pumpe, wie eine Turbomolekularpumpe, übernimmt, um die viel niedrigeren Drücke zu erreichen, die für Hochvakuumanwendungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Vakuumsystems hängt vollständig davon ab, wie empfindlich Ihr Prozess auf die Umgebungsatmosphäre reagiert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Ein Vakuumsystem ist unerlässlich für die Wärmebehandlung reaktiver Metalle oder Hochleistungspolymere.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrareiner Oberflächen für die Beschichtung liegt: Eine Hochvakuumbedingung ist nicht verhandelbar, um die Qualität und Haftung abgeschiedener dünner Schichten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Trennung flüchtiger Verbindungen bei niedrigen Temperaturen liegt: Ein Vakuumsystem ist entscheidend für die Erzeugung des Druckgradienten, der für Prozesse wie die Molekulardestillation erforderlich ist.

Letztendlich ist ein Vakuumsystem ein Werkzeug zur Erreichung eines Maßes an Umweltkontrolle, das bei atmosphärischem Druck einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Kontamination verhindern | Entfernt reaktive Gase (O₂, H₂O) | Wärmebehandlung reaktiver Metalle & Legierungen |

| Präzise Kontrolle ermöglichen | Schafft eine leere Leinwand für spezifische Prozessgase | Chemische Wärmebehandlung im Vakuum, Plasma-Beschichtung |

| Phasenübergänge erleichtern | Erzeugt Druckgradienten für effiziente Trennung | Molekulardestillation, Dünnschichtabscheidung |

Bereit, die Reinheit und Kontrolle Ihres Prozesses zu verbessern?

Die Vakuumsysteme von KINTEK sind so konstruiert, dass sie die präzise, kontaminationsfreie Umgebung bieten, die Ihr Labor oder Ihre Produktionslinie erfordert. Ob Sie Hochleistungspolymere wärmebehandeln, Dünnschichtbeschichtungen entwickeln oder empfindliche Verbindungen reinigen – unsere Expertise im Laborbereich stellt sicher, dass Sie eine Lösung erhalten, die auf Ihre spezifischen Vakuumanforderungen zugeschnitten ist.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Vakuumtechnologie Ihren nächsten Durchbruch ermöglichen kann.

Visuelle Anleitung

Ähnliche Produkte

- Peristaltikpumpe mit variabler Drehzahl

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie lange dauert das Plasmanitrieren? Optimieren Sie Ihren Zyklus für Geschwindigkeit und Präzision

- Welche Rolle spielt ein Hochvakuum-Hochtemperatur-Ofen bei der Lösungsglühung von rostfreiem Stahl AISI 316?

- Warum wird eine Vakuumglühofen für Inconel 713LC & 738 benötigt? Gewährleistung Spitzenleistung von Superlegierungen

- Was ist der Prozess eines Pyrolyseofens? Verwandeln Sie Abfall durch thermische Zersetzung in wertvolle Produkte

- Welche Rolle spielen Hochtemperaturöfen bei der Vorbehandlung von RAFM-Stahl? Erzielung einer präzisen mikrokristallinen Stabilität

- Wie tragen Öfen zur Leistung von Kathoden für Natriumbatterien bei? Beherrschen der Festkörper-Synthese für Energiespeicherung

- Was ist eine Vakuumwärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallteile

- Was ist Glühen und warum wird es durchgeführt? Weichere, stabilere Materialien erreichen