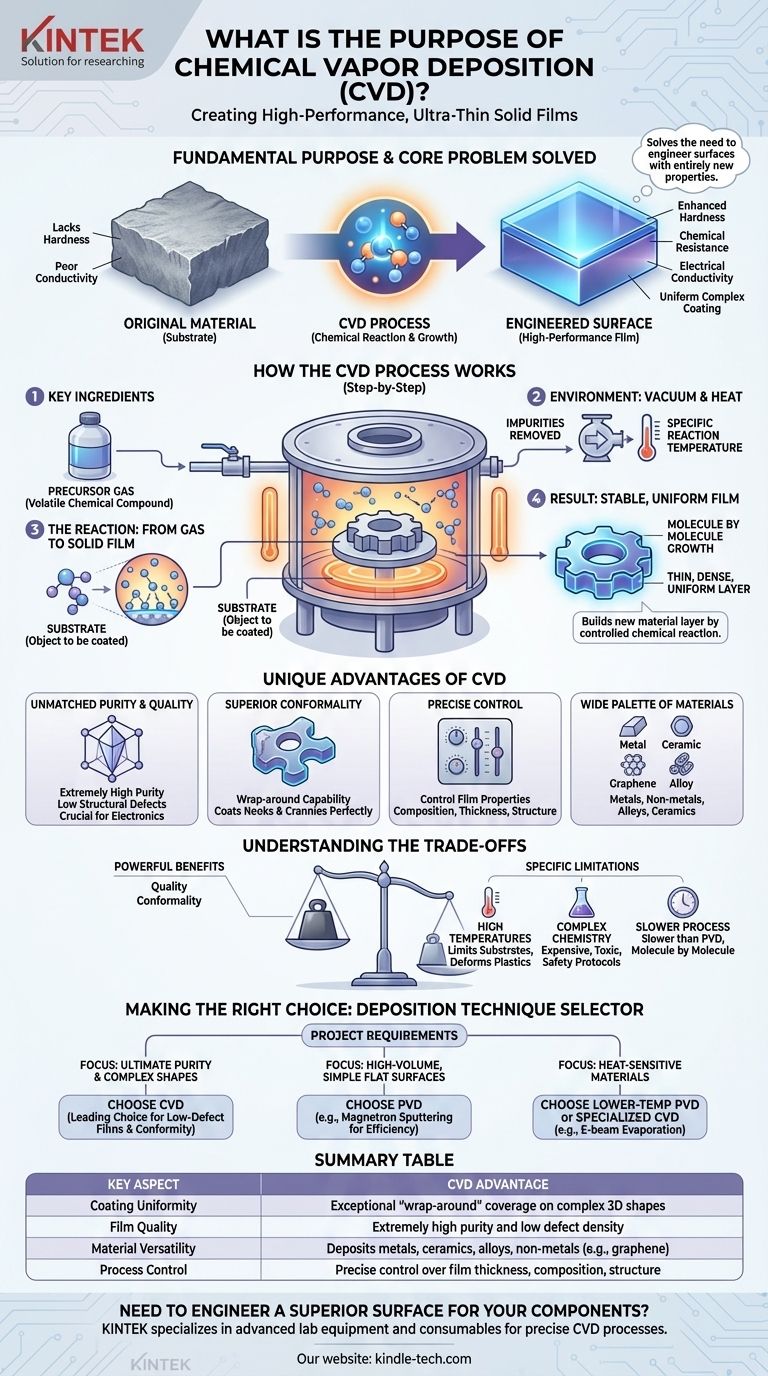

Der grundlegende Zweck der chemischen Gasphasenabscheidung (CVD) besteht darin, eine hochleistungsfähige, ultradünne feste Schicht auf der Oberfläche eines Materials, bekannt als Substrat, zu erzeugen. Es handelt sich nicht nur um einen Beschichtungsprozess; es ist eine Methode zum Wachsen einer neuen Materialschicht, indem ein Vorläufergas in eine beheizte, vakuumversiegelte Kammer eingeleitet wird, wo eine chemische Reaktion dazu führt, dass sich das Gas zersetzt und direkt an das Substrat bindet, wodurch die Schicht Molekül für Molekül aufgebaut wird.

Das Kernproblem, das CVD löst, ist die Notwendigkeit, eine Oberfläche mit völlig neuen Eigenschaften – wie erhöhter Härte, chemischer Beständigkeit oder elektrischer Leitfähigkeit – zu entwickeln, die dem ursprünglichen Material fehlen. Dies wird mit außergewöhnlicher Reinheit und der einzigartigen Fähigkeit erreicht, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

Wie der CVD-Prozess grundlegend funktioniert

Um den Zweck von CVD zu verstehen, ist es wichtig, seinen Kernmechanismus zu erfassen. Der Prozess beruht auf einer kontrollierten chemischen Reaktion und nicht auf einer physischen Auftragung von Material.

Die Schlüsselzutaten: Vorläufer und Substrat

Der Prozess beginnt mit einem Vorläufer, einer flüchtigen chemischen Verbindung in Gasform, die die Elemente enthält, die abgeschieden werden sollen. Dieses Gas wird in eine Kammer injiziert, die das zu beschichtende Objekt, bekannt als Substrat, enthält.

Die Umgebung: Vakuum und Hitze

Der gesamte Prozess findet unter Vakuum statt. Dies ist entscheidend, um Verunreinigungen zu entfernen und es den Molekülen des Vorläufergases zu ermöglichen, ungehindert zur Substratoberfläche zu gelangen. Die Kammer wird dann auf eine bestimmte Reaktionstemperatur erhitzt.

Die Reaktion: Von Gas zu fester Schicht

Diese Hitze liefert die Energie, die benötigt wird, um die Vorläufergasmoleküle aufzubrechen. Die gewünschten Atome oder Moleküle binden dann an die Oberfläche des Substrats und bilden eine stabile, feste Schicht. Im Laufe der Zeit baut dieser Prozess eine dünne, dichte und hochgleichmäßige Schicht über die gesamte freiliegende Oberfläche auf.

Die einzigartigen Vorteile von CVD

CVD wird anderen Abscheidungsmethoden vorgezogen, wenn bestimmte Eigenschaften für das Endprodukt nicht verhandelbar sind.

Unübertroffene Reinheit und Qualität

Da der Prozess im Vakuum stattfindet und auf einer chemischen Reaktion basiert, weisen die resultierenden Schichten eine extrem hohe Reinheit und eine sehr geringe Anzahl von Strukturfehlern auf. Dies ist entscheidend für Anwendungen wie Hochleistungselektronik, bei denen selbst winzige Verunreinigungen zu Ausfällen führen können.

Überlegene Konformität bei komplexen Formen

Einer der bedeutendsten Vorteile von CVD ist seine „Ummantelungsfähigkeit“. Da der Vorläufer ein Gas ist, fließt er natürlich, um jede freiliegende Ecke und Spalte einer komplexen oder unregelmäßig geformten Komponente abzudecken, was zu einer perfekt gleichmäßigen Beschichtung führt.

Präzise Kontrolle über die Schichteigenschaften

Durch sorgfältige Anpassung von Parametern wie Temperatur, Druck und Gaskomposition können Ingenieure die Eigenschaften der endgültigen Schicht präzise steuern. Dazu gehören die chemische Zusammensetzung, Dicke, Kristallstruktur und Korngröße.

Eine breite Palette von Materialien

Der CVD-Prozess ist unglaublich vielseitig. Er kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, Nichtmetallschichten wie Graphen, mehrkomponentige Legierungen und extrem harte Keramik- oder Verbundschichten.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es nicht die universelle Lösung für jede Anwendung. Seine Prozesseigenschaften bringen spezifische Einschränkungen mit sich.

Hohe Temperaturen können Substrate einschränken

Traditionelles CVD erfordert oft sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann Substrate beschädigen oder verformen, die thermisch nicht stabil sind, wie z. B. bestimmte Kunststoffe oder empfindliche elektronische Komponenten.

Die Vorläuferchemie kann komplex sein

Die in CVD verwendeten Vorläufergase können teuer, giftig oder schwer sicher zu handhaben sein und erfordern spezielle Ausrüstung und Sicherheitsprotokolle. Die Chemie muss perfekt auf die gewünschte Schicht und das Substrat abgestimmt sein.

Es ist möglicherweise nicht die schnellste Methode

Im Vergleich zu einigen Techniken der physikalischen Gasphasenabscheidung (PVD) kann CVD ein langsamerer Prozess sein. Die Schicht wächst absichtlich, Molekül für Molekül, was hervorragend für die Qualität ist, aber bei der Massenproduktion ein Engpass sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab. CVD glänzt dort, wo Qualität und Konformität von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und der Beschichtung komplexer Formen liegt: CVD ist aufgrund seiner gasförmigen Natur und der Fähigkeit, Schichten mit geringen Defekten zu erzeugen, die führende Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion auf einfachen, flachen Oberflächen liegt: Eine PVD-Methode wie das Magnetronsputtern könnte eine effizientere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sie müssten einen PVD-Prozess bei niedrigerer Temperatur wie die Elektronenstrahlverdampfung oder eine spezielle Variante von CVD in Betracht ziehen, die für den Betrieb bei niedrigeren Temperaturen ausgelegt ist.

Letztendlich ist die chemische Gasphasenabscheidung das definitive Werkzeug, um die Oberfläche eines Materials grundlegend in etwas Leistungsfähigeres zu verwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | CVD-Vorteil |

|---|---|

| Beschichtungsuniformität | Außergewöhnliche „Ummantelungs“-Abdeckung komplexer 3D-Formen |

| Schichtqualität | Extrem hohe Reinheit und geringe Defektdichte |

| Materialvielfalt | Abscheidung von Metallen, Keramiken, Legierungen und Nichtmetallen wie Graphen |

| Prozesskontrolle | Präzise Steuerung von Schichtdicke, Zusammensetzung und Struktur |

Müssen Sie eine überlegene Oberfläche für Ihre Komponenten entwickeln?

Die chemische Gasphasenabscheidung ist die definitive Lösung für die Herstellung von Hochleistungs-Ultradünnschichten auf komplexen Geometrien. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für präzise CVD-Prozesse erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, unübertroffene Reinheit, Konformität und Kontrolle bei Ihren Materialbeschichtungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird