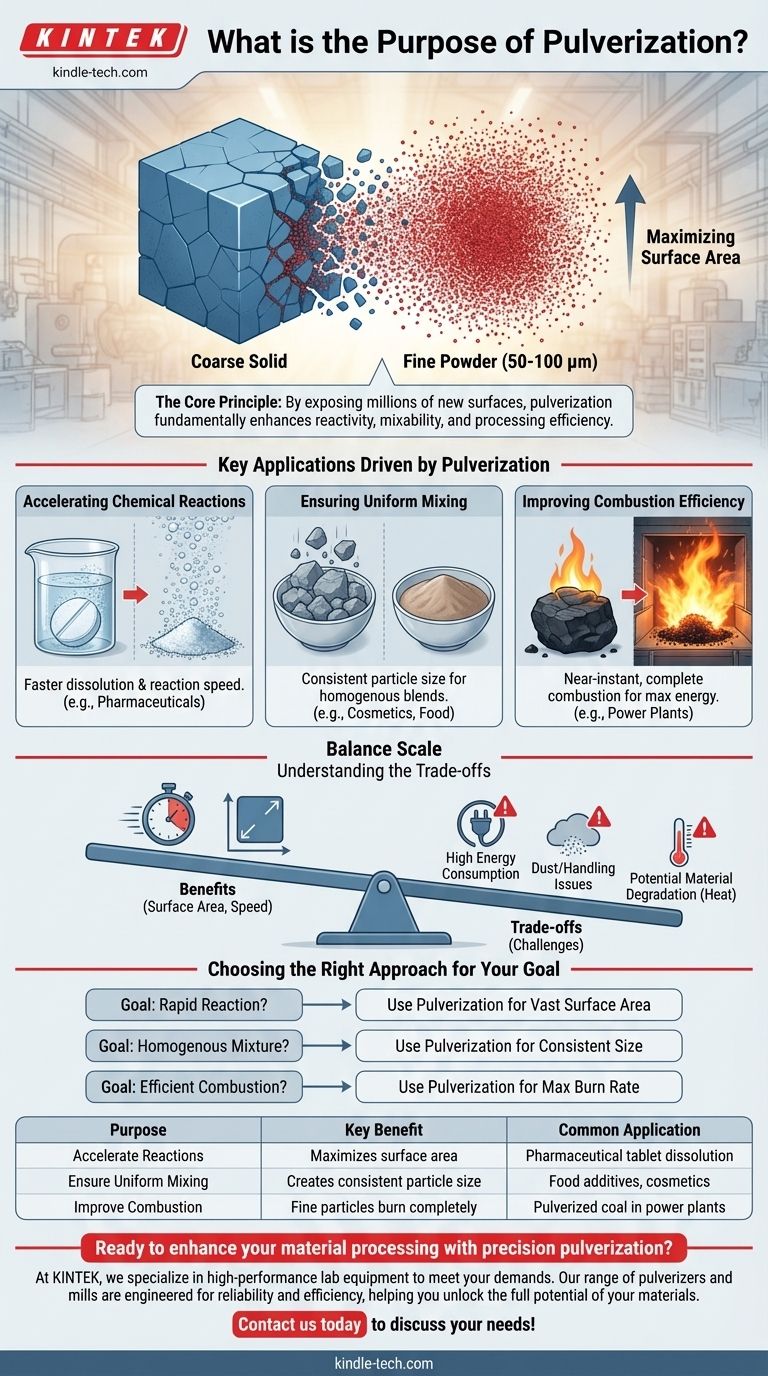

Im Wesentlichen ist Pulverisierung der mechanische Prozess, bei dem ein festes Material zu einem feinen Pulver zerkleinert wird. Bei diesem Vorgang werden grobe Stücke zu viel kleineren Partikeln, typischerweise zwischen 50 und 100 Mikrometer groß, gemahlen, um sie für den industriellen oder pharmazeutischen Gebrauch vorzubereiten.

Der wahre Zweck der Pulverisierung besteht nicht nur darin, etwas kleiner zu machen. Es ist ein strategischer Prozess, der darauf abzielt, die Gesamtoberfläche eines Materials dramatisch zu vergrößern, was dessen Reaktivität, Mischbarkeit und Verarbeitungseffizienz grundlegend verbessert.

Das Kernprinzip: Maximierung der Oberfläche

Die Pulverisierung unterliegt einem einfachen geometrischen Prinzip. Wenn Sie einen festen Gegenstand in kleinere Stücke zerbrechen, legen Sie neue Oberflächen frei und vergrößern so die Gesamtfläche, die für physikalische und chemische Wechselwirkungen zur Verfügung steht, drastisch.

Die Kraft der Exposition

Stellen Sie sich einen einzelnen, massiven Würfel vor. Er hat nur sechs Flächen, die der Umgebung ausgesetzt sind.

Stellen Sie sich nun vor, Sie schneiden denselben Würfel in eine Million mikroskopisch kleiner Würfel. Während das Gesamtvolumen gleich bleibt, haben Sie Millionen neuer Oberflächen freigelegt.

Warum die Oberfläche wichtig ist

Nahezu alle wichtigen Prozesse – wie Lösen, Verbrennen oder Reagieren – finden an der Oberfläche eines Materials statt. Durch die Erzeugung eines feinen Pulvers schaffen Sie eine exponentiell größere Bühne für diese Vorgänge, wodurch sie schneller und vollständiger ablaufen.

Wichtige Anwendungen, die durch Pulverisierung angetrieben werden

Die Vorteile einer vergrößerten Oberfläche werden in zahlreichen Branchen genutzt, von der Energieerzeugung bis zum Gesundheitswesen.

Beschleunigung chemischer Reaktionen

In der Chemie wird die Reaktionsgeschwindigkeit oft dadurch begrenzt, wie gut Reaktanten in Kontakt treten können. Pulver mischen sich innig und lösen sich fast sofort auf, wodurch Reaktionen beschleunigt werden, die mit festen Brocken träge wären.

Dies ist in der Pharmazie von entscheidender Bedeutung, wo die Geschwindigkeit, mit der sich eine Tablette auflöst, die Wirksamkeit des Medikaments bestimmen kann.

Sicherstellung einer gleichmäßigen Mischung

Eine perfekt homogene Mischung ist mit groben Materialien unterschiedlicher Größe und Dichte nahezu unmöglich zu erreichen.

Die Pulverisierung aller Komponenten zu einer ähnlichen, feinen Partikelgröße ermöglicht eine gleichmäßige Vermischung. Dies gewährleistet eine gleichbleibende Qualität bei Produkten wie Kosmetika, Lebensmittelzusatzstoffen und Beton.

Verbesserung der Verbrennungseffizienz

Ein großer Kohleklumpen brennt langsam und ineffizient von außen nach innen.

Im Gegensatz dazu verhält sich pulverisierte Kohle, die in einen Ofen geblasen wird, fast wie ein brennbares Gas. Die massive Oberfläche ermöglicht eine nahezu sofortige und vollständige Verbrennung, wodurch die Energiegewinnung in Kraftwerken maximiert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Pulverisierung keine universell perfekte Lösung. Sie beinhaltet klare technische und betriebliche Kompromisse, die berücksichtigt werden müssen.

Erheblicher Energieverbrauch

Das Mahlen harter Materialien zu einem feinen Pulver ist ein energieintensiver Prozess. Die benötigten Maschinen sind schwer und verbrauchen eine erhebliche Menge an Strom, was ein primärer Betriebskostenfaktor sein kann.

Herausforderungen bei der Materialhandhabung

Feine Pulver können schwierig zu handhaben sein. Sie können Staubgefahren (die explosiv oder ein Gesundheitsrisiko sein können) verursachen, schlecht in Trichtern fließen und sind oft feuchtigkeitsempfindlich, was zu Verklumpungen führen kann.

Potenzial für Materialabbau

Die mechanische Kraft und Reibung, die bei der Pulverisierung entstehen, erzeugen Wärme. Bei wärmeempfindlichen Materialien, wie bestimmten Polymeren oder komplexen organischen Verbindungen, kann dies deren chemische Eigenschaften verändern oder abbauen.

Den richtigen Ansatz für Ihr Ziel wählen

Pulverisierung ist ein Werkzeug, um ein bestimmtes Ergebnis zu erzielen. Die Bewertung Ihres Hauptziels ist entscheidend, um festzustellen, ob es der richtige Prozess ist.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Reaktion oder Auflösung liegt: Pulverisierung ist unerlässlich, um die große Oberfläche zu schaffen, die für maximale Geschwindigkeit und Effizienz erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer homogenen Mischung liegt: Die Reduzierung der Komponenten zu einem feinen Pulver ist die zuverlässigste Methode, um eine konsistente, gleichmäßige Mischung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer vollständigen und effizienten Verbrennung liegt: Die Pulverisierung von Brennstoff ist entscheidend, um die Verbrennungsrate zu maximieren und die meiste Energie zu gewinnen.

Letztendlich ist die Pulverisierung ein transformativer Prozess, der die physikalische Form eines Materials verändert, um sein chemisches und physikalisches Potenzial freizusetzen.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Reaktionen beschleunigen | Maximiert die Oberfläche für schnellere chemische Wechselwirkungen | Auflösung von pharmazeutischen Tabletten |

| Gleichmäßiges Mischen gewährleisten | Erzeugt eine konsistente Partikelgröße für homogene Mischungen | Lebensmittelzusatzstoffe, Kosmetika, Beton |

| Verbrennung verbessern | Feine Partikel verbrennen vollständig und effizient | Pulverisierte Kohle in Kraftwerken |

Bereit, Ihre Materialverarbeitung mit präziser Pulverisierung zu verbessern?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, die den hohen Anforderungen Ihres Labors gerecht werden. Ob Ihr Ziel darin besteht, Reaktionen zu beschleunigen, eine gleichmäßige Mischung zu gewährleisten oder die Verbrennungseffizienz zu verbessern, die richtige Pulverisierungsanlage ist der Schlüssel zu konsistenten, qualitativ hochwertigen Ergebnissen.

Unser Sortiment an Pulverisierern und Mühlen ist auf Zuverlässigkeit und Effizienz ausgelegt und hilft Ihnen, das volle Potenzial Ihrer Materialien auszuschöpfen. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihre spezifische Anwendung unterstützen.

Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.