Im Wesentlichen besteht der Zweck einer Spritzgießmaschine darin, rohe, formbare Materialien wie Kunststoff, Gummi oder Metall mithilfe eines starren Rahmens, der als Form oder Werkzeug bekannt ist, in eine spezifische, wiederholbare Form zu bringen. Diese Maschinen sind die Motoren der modernen Massenproduktion und ermöglichen die schnelle Herstellung von allem, von einfachen Flaschenverschlüssen bis hin zu komplexen Automobilkomponenten mit hoher Präzision und Konsistenz.

Eine Spritzgießmaschine automatisiert den Prozess der Umwandlung von Rohmaterial in ein fertiges Teil. Durch die Anwendung von Hitze, Druck oder beidem zwingt sie das Material, sich der Form einer vorgefertigten Form anzupassen, was die effiziente Massenproduktion identischer Artikel ermöglicht.

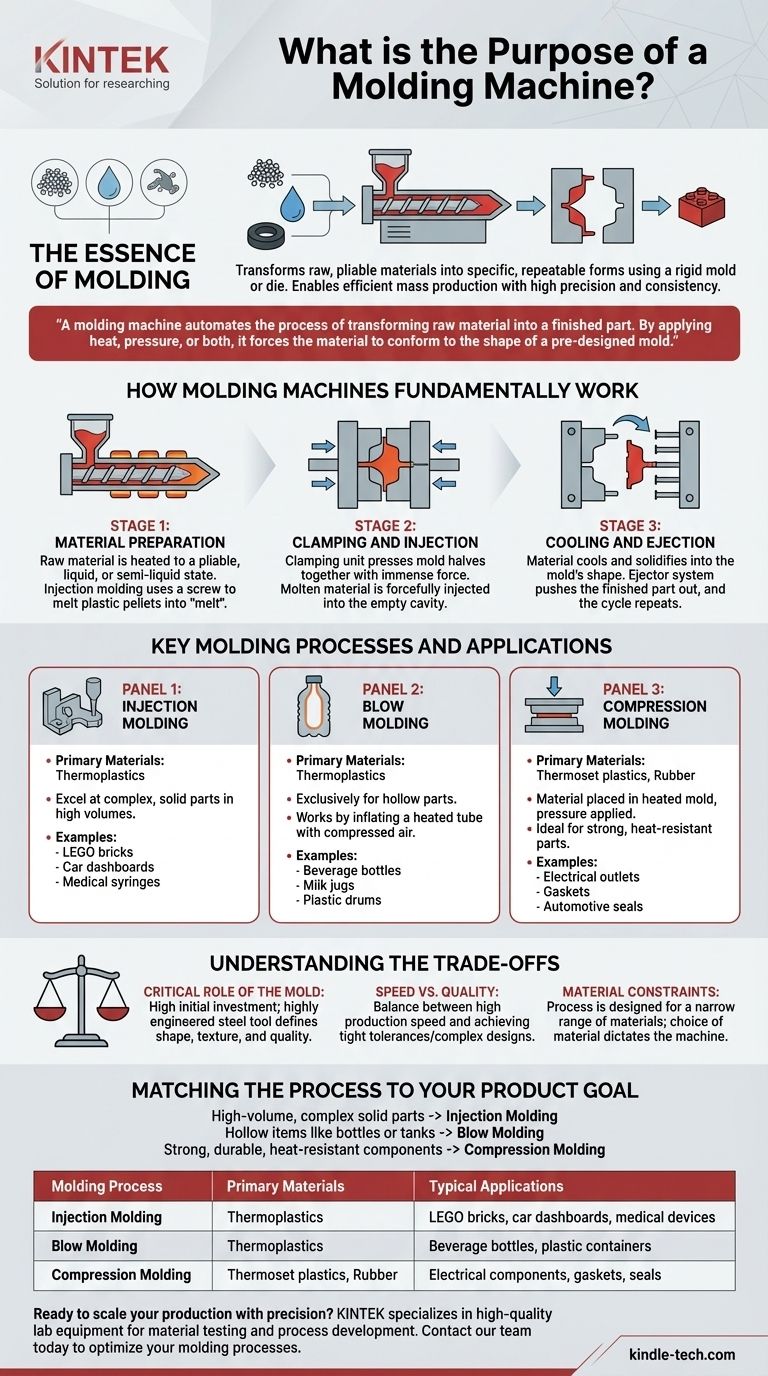

Wie Spritzgießmaschinen grundsätzlich funktionieren

Im Kern folgen alle Spritzgießmaschinen einem ähnlichen dreistufigen Prinzip: Material vorbereiten, unter Kraft formen und das fertige Teil verfestigen. Das Verständnis dieser Abfolge ist der Schlüssel zum Erfassen ihrer Funktion.

Phase 1: Materialvorbereitung

Der Prozess beginnt damit, das Rohmaterial in einen formbaren, flüssigen oder halbflüssigen Zustand zu bringen. Beim gebräuchlichsten Verfahren, dem Spritzgießen, werden Kunststoffgranulate aus einem Trichter in einen beheizten Zylinder geleitet, wo eine Schnecke sie schmilzt und zu einer geschmolzenen Flüssigkeit, der sogenannten „Schmelze“, vermischt.

Phase 2: Schließen und Einspritzen

Die Schließeinheit der Maschine presst zwei Hälften der Stahlform mit immenser Kraft zusammen. Dies stellt sicher, dass die Form gegen den hohen Druck der Einspritzphase dicht verschlossen bleibt. Das geschmolzene Material wird dann mit Kraft aus dem Zylinder in den leeren Hohlraum der Form eingespritzt und füllt diesen vollständig aus.

Phase 3: Abkühlen und Auswerfen

Sobald der Formhohlraum gefüllt ist, beginnt das Material abzukühlen und sich zu verfestigen, wobei es die Form der Form annimmt. Nach einer festgelegten Abkühlzeit öffnet die Schließeinheit die Form, und ein Auswerfersystem (normalerweise eine Reihe von Stiften) drückt das fertige Teil heraus. Der Zyklus wiederholt sich dann sofort.

Wichtige Formgebungsverfahren und ihre Anwendungen

Obwohl das Grundprinzip ähnlich ist, sind verschiedene Arten von Formgebungsmaschinen auf die Herstellung unterschiedlicher Produkte spezialisiert.

Spritzgießen

Dies ist das gebräuchlichste Verfahren für Thermoplaste. Es eignet sich hervorragend für die Herstellung komplexer, massiver Teile in sehr hohen Stückzahlen mit unglaublicher Präzision.

Denken Sie an Alltagsgegenstände wie LEGO-Steine, Computermausgehäuse, Armaturenbretter von Autos und medizinische Spritzen.

Blasformen

Das Blasformen wird ausschließlich zur Herstellung von Hohlkörpern verwendet. Dabei wird ein hohler Kunststoffschlauch (ein Vorformling) extrudiert und anschließend mit Druckluft in einer Form aufgeblasen, ähnlich wie beim Aufblasen eines Ballons.

Dieses Verfahren ist für Produkte wie Getränkeflaschen, Milchkrüge und Kunststofffässer verantwortlich.

Formpressen

Wird oft für Duroplaste und Gummi verwendet, die beim Erhitzen irreversibel aushärten. Eine abgemessene Menge Material wird direkt in einen beheizten Formhohlraum gelegt, und die Form wird geschlossen, wobei Druck ausgeübt wird, um das Material zum Füllen des Raums zu zwingen.

Diese Methode ist ideal für die Herstellung starker, hitzebeständiger Teile wie Steckdosen, Dichtungen und Automobildichtungen.

Die Kompromisse verstehen

Die Leistungsfähigkeit des Formpressens ist unbestreitbar, aber sie bringt kritische Überlegungen mit sich, die ihren Einsatz bestimmen. Der primäre Kompromiss liegt zwischen der hohen Anfangsinvestition und den extrem niedrigen Kosten pro Teil bei großen Stückzahlen.

Die entscheidende Rolle der Form

Die Form (oder das Werkzeug) ist das Herzstück des Betriebs. Es ist ein hochpräzises, maschinell bearbeitetes Stahlwerkzeug, das die Form, Textur und Qualität des Endprodukts bestimmt. Eine komplexe Form kann Zehntausende oder sogar Hunderttausende von Dollar kosten und stellt die größte Einzelinvestition in den Prozess dar.

Geschwindigkeit vs. Qualität

Spritzgießmaschinen sind auf Geschwindigkeit ausgelegt, wobei einige Zyklen nur wenige Sekunden dauern. Die Herstellung hochpräziser Teile mit engen Toleranzen kann jedoch längere Abkühlzeiten oder komplexere Formkonstruktionen erfordern, was den Zyklus verlangsamt. Das Gleichgewicht zwischen Produktionsgeschwindigkeit und Teilequalität ist eine ständige technische Überlegung.

Materialbeschränkungen

Eine bestimmte Spritzgießmaschine und ein bestimmtes Verfahren sind für eine enge Materialpalette ausgelegt. Eine Spritzgießmaschine für Thermoplaste kann nicht für flüssigen Silikonkautschuk verwendet werden, und eine Formpresse für Duroplaste kann kein Blasformen durchführen. Die Materialwahl bestimmt grundlegend die Maschinenwahl.

Den Prozess an Ihr Produktziel anpassen

Die Wahl des richtigen Formgebungsverfahrens hängt vollständig vom Endprodukt ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf komplexen, massiven Teilen mit hohem Volumen liegt: Spritzgießen ist der unübertroffene Industriestandard für seine Präzision und Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf Hohlkörpern wie Flaschen oder großen Tanks liegt: Blasformen für kleinere Behälter oder Rotationsformen für größere Artikel sind Ihre besten Optionen.

- Wenn Ihr Hauptaugenmerk auf starken, langlebigen, hitzebeständigen Komponenten liegt: Formpressen mit Duroplasten oder Elastomeren ist die ideale Wahl.

Letztendlich dient eine Spritzgießmaschine als Brücke zwischen einem Rohmaterial und einem funktionsfähigen, fertigen Produkt im industriellen Maßstab.

Zusammenfassungstabelle:

| Formgebungsverfahren | Primäre Materialien | Typische Anwendungen |

|---|---|---|

| Spritzgießen | Thermoplaste | LEGO-Steine, Armaturenbretter von Autos, medizinische Geräte |

| Blasformen | Thermoplaste | Getränkeflaschen, Kunststoffbehälter |

| Formpressen | Duroplaste, Gummi | Elektrische Komponenten, Dichtungen, Dichtungsringe |

Bereit, Ihre Produktion mit Präzision zu skalieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialprüfung und Prozessentwicklung im Zusammenhang mit dem Formen. Ob in Forschung und Entwicklung oder in der Qualitätskontrolle, unsere Expertise kann Ihnen helfen, Ihre Formgebungsprozesse für bessere Effizienz und Teilequalität zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Ausrüstung für Ihre Projekte zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Doppelplatten-Heizpresse für Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen