In der Fertigung ist das Gummiformpressen der Prozess, bei dem unvulkanisierter Kautschuk in ein haltbares, verwendbares Produkt umgewandelt wird. Dies wird erreicht, indem Rohkautschukmaterial in eine beheizte Formkavität gegeben wird, wo eine Kombination aus Hitze und Druck das Material vulkanisiert – ein Prozess, der als Vulkanisation bekannt ist – und es in seine endgültige, dauerhafte Form bringt. Die drei Hauptmethoden hierfür sind Spritzguss, Formpressen und Transferpressen.

Die Wahl zwischen Spritzguss, Formpressen und Transferpressen hängt nicht davon ab, welche Methode „am besten“ ist, sondern welche für Ihr spezifisches Ziel am effektivsten ist. Die Entscheidung hängt von einem sorgfältigen Gleichgewicht aus Teilekomplexität, Produktionsvolumen, Materialart und Gesamtkosten ab.

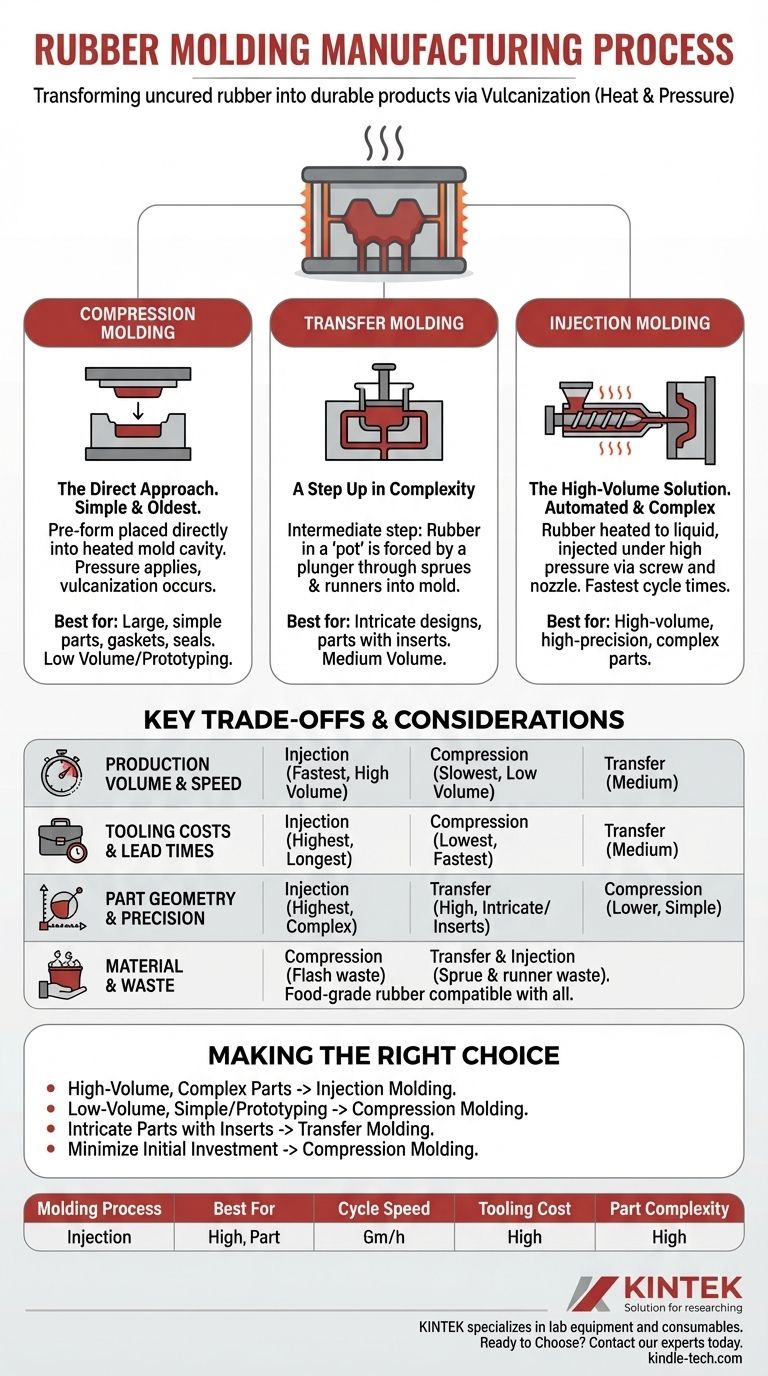

Eine Aufschlüsselung jedes Formpressverfahrens

Jede der drei primären Gummiformpress-Techniken verwendet eine andere Methode, um das unvulkanisierte Kautschukmaterial in die Formkavität einzubringen. Dieser grundlegende Unterschied bestimmt die idealen Anwendungen für jeden Prozess.

Formpressen: Der direkte Ansatz

Das Formpressen ist die einfachste und älteste Methode. Eine abgemessene Menge unvulkanisierten Kautschuks, ein sogenanntes Vorformling, wird direkt in die beheizte untere Formkavität gelegt.

Die obere Hälfte der Form wird dann geschlossen und übt immensen Druck aus. Diese Aktion zwingt den Kautschuk, die gesamte Kavität zu füllen, und die anhaltende Hitze und der Druck lösen den Vulkanisationsprozess aus.

Diese Methode ist sehr effektiv für große, relativ einfache Teile, Dichtungen und Abdichtungen.

Transferpressen: Ein Schritt mehr Komplexität

Das Transferpressen ähnelt dem Formpressen, fügt aber einen Zwischenschritt hinzu. Der Kautschuk-Vorformling wird in einen „Topf“ gelegt, der sich zwischen der oberen Platte und einem Stempel befindet.

Wenn die Form geschlossen wird, drückt der Stempel den erhitzten, erweichten Kautschuk durch Kanäle, sogenannte Angüsse und Verteiler, in die geschlossenen Formkavitäten.

Dieser Prozess eignet sich besser für komplexere Designs und für Teile, bei denen Metall- oder Kunststoffeinsätze direkt in das Gummibauteil eingeformt werden.

Spritzguss: Die Lösung für hohe Stückzahlen

Der Spritzguss ist der automatisierteste und komplexeste der drei Prozesse. Kautschuk wird in einen flüssigen Zustand erhitzt und dann unter hohem Druck in eine geschlossene Form gespritzt.

Eine Extruderschnecke drückt das Material durch eine Düse in das Anguss-System der Form, das es zu den einzelnen Kavitäten verteilt. Der Prozess ist extrem schnell und wiederholbar.

Diese Methode ist der Standard für die Großserienproduktion komplexer, hochpräziser Teile, da sie die schnellsten Zykluszeiten bietet.

Die wichtigsten Kompromisse verstehen

Die Wahl des richtigen Prozesses erfordert ein klares Verständnis der Kompromisse zwischen Kosten, Geschwindigkeit und Präzision. Keine einzelne Methode zeichnet sich in allen Bereichen aus.

Produktionsvolumen und Geschwindigkeit

Der Spritzguss bietet die schnellsten Zykluszeiten und ist damit die unbestrittene Wahl für Großaufträge, bei denen die Kosten pro Teil ein entscheidender Faktor sind.

Das Formpressen ist deutlich langsamer, mit längeren Zykluszeiten aufgrund des manuellen Einlegens von Vorformlingen und längeren Aushärtezeiten. Es eignet sich am besten für Prototypen und Kleinserien.

Das Transferpressen liegt dazwischen und bietet schnellere Zykluszeiten als das Formpressen, aber langsamere als der Spritzguss.

Werkzeugkosten und Lieferzeiten

Die Einfachheit der Formpresswerkzeuge macht sie am günstigsten und am schnellsten herzustellen.

Transferpresswerkzeuge sind aufgrund des zusätzlichen Transfertopfes und des Stempels komplexer, was zu höheren Kosten führt.

Der Spritzguss erfordert die komplexesten und präzisesten Formen, was zu den höchsten anfänglichen Werkzeuginvestitionen und den längsten Lieferzeiten führt.

Teilegeometrie und Präzision

Der Spritzguss bietet das höchste Maß an Maßtoleranz und ist ideal für komplexe Geometrien mit sehr feinen Details.

Das Transferpressen produziert ebenfalls hochpräzise Teile und eignet sich hervorragend für die Erstellung scharfer Kanten und die Aufnahme von Einsätzen.

Das Formpressen ist weniger für komplizierte Designs geeignet und weist im Vergleich zu den beiden anderen Methoden eine geringere Maßhaltigkeit auf.

Materialüberlegungen und Abfall

Jeder Prozess verarbeitet Materialien unterschiedlich. Zum Beispiel können spezifische Verbindungen wie lebensmittelechter Naturkautschuk in jedem der drei Prozesse verwendet werden, aber die Wahl könnte durch Faktoren wie Aushärtezeit und Potenzial für Materialabfall beeinflusst werden.

Das Formpressen erzeugt oft eine erhebliche Menge an Überlaufmaterial, bekannt als Grat, das beschnitten werden muss. Transfer- und Spritzguss bieten eine bessere Kontrolle über den Grat, erzeugen aber Abfall in Form von Angüssen und Verteilern.

Die richtige Wahl für Ihr Projekt treffen

Die spezifischen Anforderungen Ihres Projekts weisen Sie auf den optimalen Formpressprozess hin.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Teile liegt: Spritzguss ist langfristig die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Kleinserien oder der Prototypenentwicklung einfacher Teile liegt: Formpressen bietet die niedrigsten Werkzeugkosten und ist ideal für den Einstieg.

- Wenn Ihr Hauptaugenmerk auf komplizierten Teilen mit Einsätzen bei mittlerem Volumen liegt: Transferpressen bietet ein Gleichgewicht aus Präzision und moderater Produktionsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangsinvestition für ein einfaches Teil liegt: Die kostengünstigen Werkzeuge des Formpressens machen es zum klaren Gewinner.

Letztendlich befähigt Sie das Verständnis dieser Kernprozesse, eine fundierte Entscheidung zu treffen, die Ihre Fertigungsmethode mit Ihrer Designabsicht und Ihren Geschäftszielen in Einklang bringt.

Zusammenfassungstabelle:

| Formpressverfahren | Am besten geeignet für | Zyklusgeschwindigkeit | Werkzeugkosten | Teilekomplexität |

|---|---|---|---|---|

| Spritzguss | Großserien, komplexe Teile | Am schnellsten | Am höchsten | Hoch |

| Formpressen | Kleinserien, einfache Teile, Prototypenentwicklung | Am langsamsten | Am niedrigsten | Niedrig |

| Transferpressen | Mittleres Volumen, komplizierte Teile mit Einsätzen | Mittel | Mittel | Hoch |

Bereit, das richtige Gummiformpressverfahren für Ihr Projekt zu wählen?

Die Abwägung zwischen Spritzguss, Formpressen und Transferpressen kann komplex sein. Die ideale Methode hängt von Ihrem spezifischen Teiledesign, Material, Produktionsvolumen und Budget ab.

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen. Unsere Expertise kann Ihnen helfen, die perfekte Formpresslösung zu wählen, um Präzision, Effizienz und Kosteneffizienz für Ihre Gummikomponenten zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir Ihren Fertigungserfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Ringpressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens