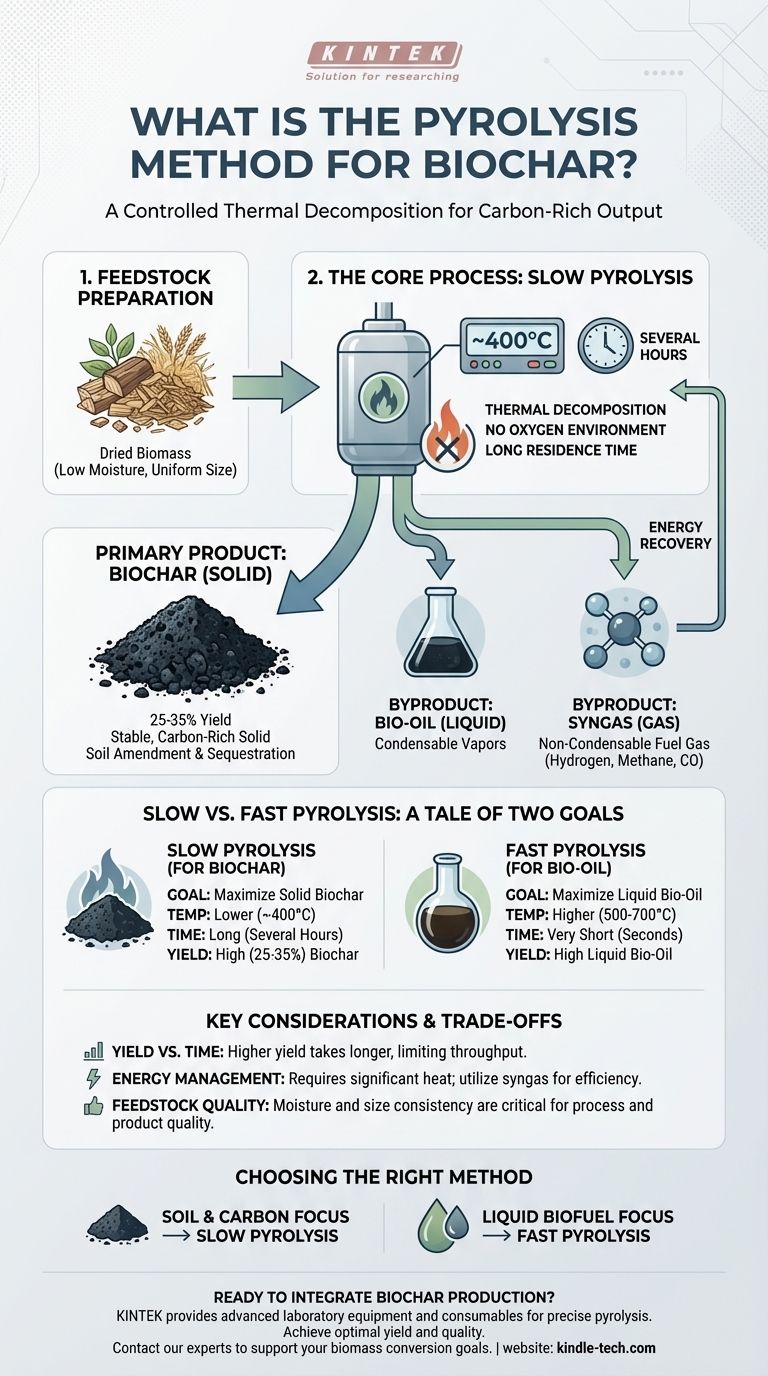

Im Kern ist die Pyrolysemethode für Biokohle ein kontrollierter thermischer Zersetzungsprozess. Dabei werden organische Materialien, bekannt als Biomasse, über einen längeren Zeitraum (mehrere Stunden) in einer sauerstofffreien Umgebung auf mäßig hohe Temperaturen (um 400 °C) erhitzt. Diese spezifische Technik, bekannt als langsame Pyrolyse, ist bewusst darauf ausgelegt, die Biomasse so abzubauen, dass die Ausbeute eines stabilen, festen, kohlenstoffreichen Produkts – Biokohle – maximiert wird.

Der entscheidende Unterschied ist nicht nur die Pyrolyse, sondern speziell die langsame Pyrolyse. Durch die sorgfältige Steuerung des Prozesses mit niedrigeren Temperaturen und längeren Heizzeiten wird die Biomasse hauptsächlich in einen festen Koks umgewandelt, im Gegensatz zur schnellen Pyrolyse, die hohe Hitze zur Maximierung der flüssigen Bioölproduktion nutzt.

Die Kernmechanik der Pyrolyse

Pyrolyse ist ein einfaches Konzept mit präzisen Anforderungen. Das Verständnis dieser Grundlagen ist der Schlüssel zum Verständnis, wie Biokohle entsteht.

Was ist thermische Zersetzung?

Pyrolyse ist der Prozess des Erhitzens eines Materials, bis seine chemischen Bindungen zerfallen. Das definierende Merkmal ist, dass dies in einem Reaktor ohne Sauerstoff geschieht.

Ohne Sauerstoff kann die Biomasse nicht verbrennen oder verglühen. Anstatt zu Asche zu werden und ihren Kohlenstoff als CO2 freizusetzen, zerfällt das Material thermisch in neue, einfachere Substanzen.

Die Rolle des Ausgangsmaterials

Eine Vielzahl organischer Materialien kann als Ausgangsmaterial verwendet werden. Gängige Beispiele sind Kiefernholz, Weizenstroh, Grünschnitt und sogar getrocknete Algen.

Vor der Pyrolyse muss diese Biomasse vorbereitet werden. Dies beinhaltet typischerweise das Trocknen, um Feuchtigkeit zu entfernen, und die mechanische Zerkleinerung (Mahlen oder Hacken), um eine gleichmäßige Größe für eine gleichmäßige Erwärmung zu erzielen.

Die drei Produkte der Pyrolyse

Jede Pyrolyse-Reaktion zerlegt Biomasse in drei verschiedene Formen:

- Fest: Dies ist der kohlenstoffreiche Koks, den wir Biokohle nennen.

- Flüssig: Dies sind Dämpfe, die beim Abkühlen und Kondensieren eine Flüssigkeit bilden, die als Bioöl bekannt ist.

- Gas: Dies ist ein nicht kondensierbares Synthesegas (Syngas), eine Mischung aus Gasen wie Wasserstoff, Methan und Kohlenmonoxid.

Das Verhältnis dieser drei Produkte wird fast ausschließlich durch die Temperatur und die Heizrate bestimmt.

Langsame vs. schnelle Pyrolyse: Eine Geschichte zweier Ziele

Der Begriff „Pyrolyse“ ist weit gefasst. Die spezifischen Bedingungen bestimmen das Endergebnis, was zu zwei primären Methoden mit sehr unterschiedlichen Ergebnissen führt.

Langsame Pyrolyse für Biokohle

Dies ist die Methode, die zur Herstellung von Biokohle verwendet wird. Die Bedingungen sind optimiert, um die Bildung des festen Kokses zu begünstigen.

Die Schlüsselparameter sind niedrigere Temperaturen (um 400 °C) und eine lange Verweilzeit (mehrere Stunden). Dieser langsame „Kochprozess“ ermöglicht die Bildung stabiler, komplexer Kohlenstoffstrukturen, was zu einer hohen Ausbeute an fester Biokohle führt, typischerweise 25-35 % des ursprünglichen Biomassegewichts.

Schnelle Pyrolyse für Bioöl

Im Gegensatz dazu ist die schnelle Pyrolyse darauf ausgelegt, flüssigen Biokraftstoff zu produzieren.

Diese Methode verwendet viel höhere Temperaturen (500 °C–700 °C) und erhitzt die Biomasse extrem schnell. Diese Bedingungen „knacken“ die Biomassemoleküle in Dämpfe, die dann schnell abgekühlt werden, um sie zu einem flüssigen Bio-Rohöl zu kondensieren. Bei diesem Prozess ist Koks lediglich ein Nebenprodukt mit geringer Ausbeute.

Die Kompromisse verstehen

Obwohl die langsame Pyrolyse für die Herstellung von Biokohle effektiv ist, birgt sie betriebliche Herausforderungen und Überlegungen.

Ausbeute vs. Prozesszeit

Die langsame Pyrolyse liefert die höchstmögliche Ausbeute an Biokohle aus einer bestimmten Menge Biomasse. Der Prozess dauert jedoch mehrere Stunden, was den Gesamtdurchsatz jeder Pyrolyseeinheit begrenzt.

Energiemanagement

Der Prozess erfordert einen erheblichen Energieeintrag, um seine Temperatur stundenlang aufrechtzuerhalten. Effiziente Systeme fangen das Biogas-Nebenprodukt auf und verbrennen es, um einen Teil oder die gesamte für die Reaktion benötigte Wärme bereitzustellen, wodurch ein sich selbst tragender Kreislauf entsteht.

Die Qualität des Ausgangsmaterials ist entscheidend

Der Prozess ist empfindlich gegenüber der Qualität des Eingangsmaterials. Biomasse, die zu nass ist, erfordert eine enorme Menge zusätzlicher Energie, um das Wasser zu verdampfen, bevor die Pyrolyse überhaupt beginnen kann. Eine inkonsistente Partikelgröße führt zu ungleichmäßiger Erwärmung und einem minderwertigen, inkonsistenten Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Die von Ihnen gewählte Pyrolysemethode hängt ausschließlich vom Endprodukt ab, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung und Kohlenstoffbindung liegt: Die langsame Pyrolyse ist die richtige Methode, da sie speziell darauf ausgelegt ist, die Ausbeute an stabiler, fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines flüssigen Biokraftstoffs liegt: Die schnelle Pyrolyse ist der notwendige Ansatz, da ihre hohen Temperaturen und schnellen Heizraten die Bildung kondensierbarer Dämpfe begünstigen, die Bioöl bilden.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, Wärme, Zeit und Sauerstoff zu kontrollieren, um die endgültige Form der Biomasse präzise zu bestimmen.

Zusammenfassungstabelle:

| Pyrolysemethode | Primäres Ziel | Temperaturbereich | Verweilzeit | Primäre Produktausbeute |

|---|---|---|---|---|

| Langsame Pyrolyse | Maximierung der Biokohleproduktion | ~400 °C | Mehrere Stunden | 25-35 % feste Biokohle |

| Schnelle Pyrolyse | Maximierung der Bioölproduktion | 500 °C–700 °C | Sehr kurz (Sekunden) | Hohe Flüssig-Bioöl-Ausbeute |

Bereit, die Produktion hochwertiger Biokohle in Ihren Betrieb zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Pyrolyseprozesse. Unsere Lösungen helfen Ihnen, optimale Biokohleausbeute und -qualität für Ihre Forschung oder Anwendung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Ziele der Biomasseumwandlung und Kohlenstoffbindung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess