Wenn es um die Wärmebehandlung geht, gibt es keinen einzelnen Temperaturbereich. Der Prozess ist keine monolithische Operation, sondern eine Kategorie hochspezifischer thermischer Behandlungen. Während die Temperaturen bis zu 2.400°F (1315°C) erreichen können, hängt die genaue erforderliche Temperatur vollständig vom zu behandelnden Material und den spezifischen physikalischen Eigenschaften ab, die Sie erreichen möchten.

Das Kernprinzip, das es zu verstehen gilt, ist, dass "Wärmebehandlung" ein zielorientierter Prozess ist. Die korrekte Temperatur ist kein generischer Wert, sondern eine kritische Variable, die durch das spezifische Material und seine beabsichtigte Umwandlung bestimmt wird – sei es zum Härten, Weichmachen oder zum Abbau innerer Spannungen.

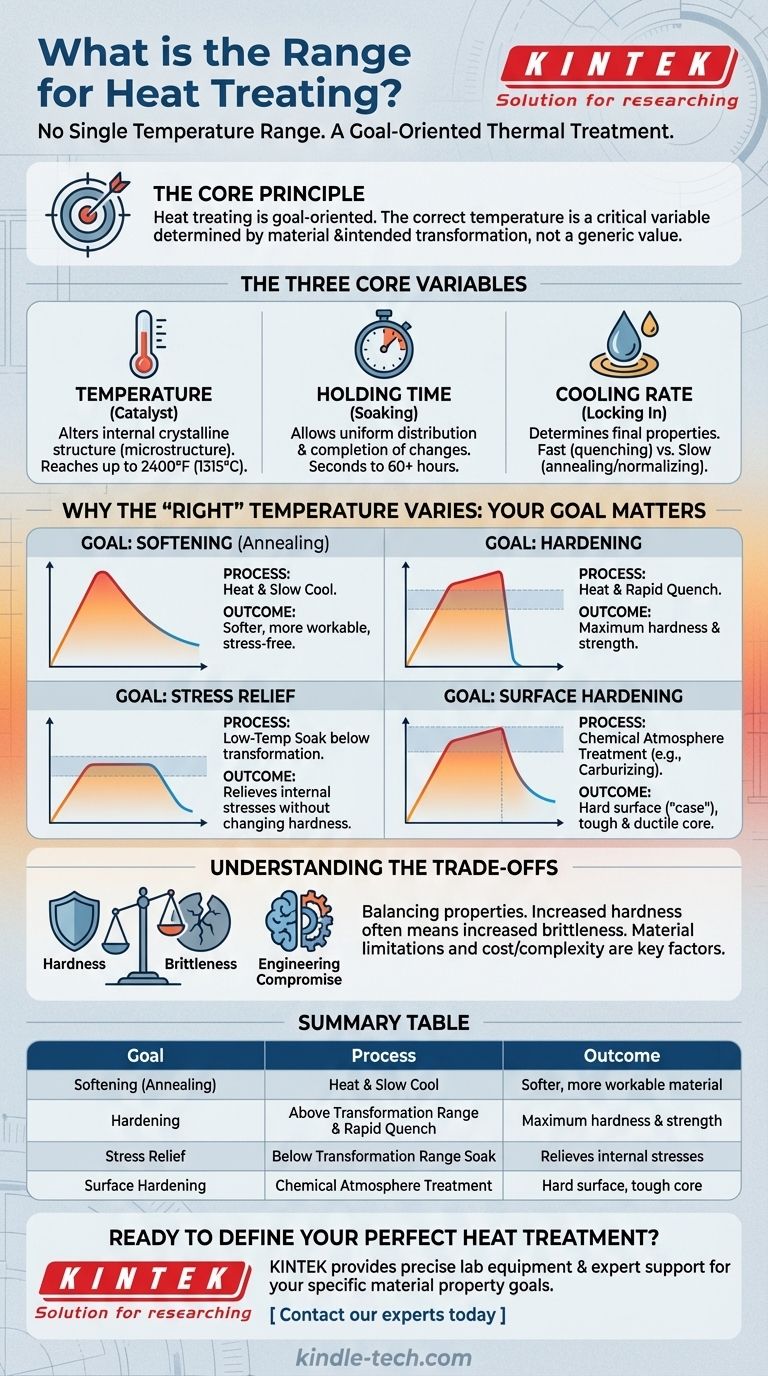

Die drei Kernvariablen der Wärmebehandlung

Jedes Ergebnis einer Wärmebehandlung wird durch ein präzises Zusammenspiel dreier Faktoren bestimmt. Das Verständnis dieser Variablen ist der Schlüssel zum Verständnis, warum die Temperaturbereiche so dramatisch variieren.

Die Rolle der Temperatur

Temperatur ist der Katalysator für Veränderungen. Das Erhitzen eines Metalls oder Polymers auf einen bestimmten Punkt verändert seine innere kristalline Struktur, bekannt als Mikrostruktur.

Bei vielen Stählen beinhaltet dies das Erhitzen über einen kritischen "Umwandlungsbereich", in dem die Struktur des Materials für Veränderungen empfänglich wird. Andere Prozesse, wie das Spannungsarmglühen, verwenden absichtlich Temperaturen unterhalb dieses Bereichs, um die Kerneigenschaften nicht zu verändern.

Die Bedeutung der Haltezeit

Sobald die Zieltemperatur erreicht ist, wird das Material für eine bestimmte Dauer dort gehalten, ein Schritt, der oft als "Einweichen" bezeichnet wird. Dies ermöglicht eine gleichmäßige Temperaturverteilung und den Abschluss der mikrostrukturellen Veränderungen im gesamten Bauteil.

Diese Haltezeit kann von wenigen Sekunden bei Oberflächenbehandlungen bis zu über 60 Stunden bei großen Bauteilen oder spezialisierten Glühprozessen reichen.

Der kritische Faktor der Abkühlgeschwindigkeit

Die endgültigen Eigenschaften des Materials werden durch den Abkühlprozess festgelegt. Die Abkühlgeschwindigkeit – ob schnell in Wasser oder Salzlake (Abschrecken), langsamer in Öl oder sehr langsam an ruhender Luft (Normalisieren) – ist genauso entscheidend wie die Erhitzungstemperatur.

Eine schnelle Abkühlung fixiert die neue, gehärtete Struktur, während eine langsame Abkühlung die Bildung einer weicheren, duktileren Struktur ermöglicht.

Warum die „richtige“ Temperatur so drastisch variiert

Das spezifische Ziel der Behandlung ist der primäre Faktor, der Temperatur, Zeit und Abkühlmethode bestimmt. Unterschiedliche Ziele erfordern grundlegend unterschiedliche thermische Profile.

Ziel: Weichmachen (Glühen)

Um ein Material weicher und besser bearbeitbar zu machen, wird ein Glühprozess angewendet. Dies beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur und anschließendes sehr langsames Abkühlen, wodurch die innere Struktur gleichmäßig und spannungsfrei wird.

Ziel: Härten

Um maximale Härte und Festigkeit zu erreichen, wird ein Material über seine Umwandlungstemperatur erhitzt und dann in einem Prozess namens Abschrecken schnell abgekühlt. Die hohe Temperatur erzeugt eine spezifische kristalline Struktur, und die schnelle Abkühlung fixiert diese.

Ziel: Spannungsarmglühen

Nach Prozessen wie Schweißen, Umformen oder starker Bearbeitung kann ein Bauteil erhebliche innere Spannungen aufweisen. Eine Wärmebehandlung bei niedrigerer Temperatur, weit unterhalb des Umwandlungsbereichs, kann angewendet werden, um diese Spannungen abzubauen, ohne die grundlegende Härte oder Festigkeit des Materials zu verändern.

Ziel: Oberflächenhärten (Einsatzhärten)

Manchmal muss nur die Oberfläche eines Bauteils für die Verschleißfestigkeit hart sein, während der Kern zäh und duktil bleiben muss. Prozesse wie Aufkohlen oder Nitrieren erhitzen das Bauteil in einer spezifischen chemischen Atmosphäre, um die Zusammensetzung der Oberflächenschicht zu verändern und eine harte "Randschicht" zu erzeugen.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist eine Frage technischer Kompromisse. Sie wägen immer konkurrierende Eigenschaften ab, um die optimale Leistung für eine bestimmte Anwendung zu erzielen.

Härte vs. Sprödigkeit

Ein sehr häufiger Kompromiss ist, dass eine erhöhte Härte fast immer die Sprödigkeit erhöht. Ein vollständig gehärtetes Teil kann extrem verschleißfest sein, aber bei einem scharfen Aufprall zerbrechen. Aus diesem Grund wird nach dem Härten oft ein sekundärer, niedrigtemperaturiger Prozess namens Anlassen durchgeführt, um die Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Materialbeschränkungen

Die spezifische Legierung bestimmt die Möglichkeiten. Ein einfacher niedriglegierter Kohlenstoffstahl kann allein durch Wärmebehandlung nicht wesentlich gehärtet werden, da ihm die notwendigen Legierungselemente (wie Kohlenstoff) fehlen. Jedes Material hat eine einzigartige Reihe von Temperaturschwellen und potenziellen Ergebnissen, die durch seine Zusammensetzung definiert sind.

Kosten und Komplexität

Einfache Prozesse wie Spannungsarmglühen oder Normalisieren sind relativ unkompliziert. Im Gegensatz dazu bieten hochkontrollierte Prozesse wie Vakuumwärmebehandlung oder Nitrieren überlegene Ergebnisse und Kontrolle, erfordern jedoch spezielle Ausrüstung und erhöhen die Kosten erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekten Wärmebehandlungsparameter zu bestimmen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material zum Umformen weicher zu machen: Sie werden wahrscheinlich einen Glühprozess verwenden, der kontrolliertes Erhitzen und sehr langsames Abkühlen beinhaltet.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Oberflächenhärte und Verschleißfestigkeit zu erreichen: Sie benötigen einen Einsatzhärteprozess wie Aufkohlen oder Nitrieren, der die Oberflächenchemie verändert.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hohe Festigkeit und Härte im gesamten Bauteil zu erreichen: Sie werden einen Durchhärteprozess anwenden, der das Erhitzen über den Umwandlungsbereich und ein anschließendes schnelles Abschrecken beinhaltet.

- Wenn Ihr Hauptaugenmerk darauf liegt, innere Spannungen aus dem Schweißen oder der Bearbeitung zu entfernen: Sie werden einen Spannungsarmglühprozess bei einer Temperatur verwenden, die sorgfältig so gewählt wurde, dass sie unterhalb des Umwandlungspunkts des Materials liegt.

Letztendlich ist die Temperatur kein Bereich zur Auswahl, sondern ein präzises Ziel, das durch Ihr Material und Ihre Mission vorgegeben wird.

Zusammenfassungstabelle:

| Ziel | Typischer Temperaturbereich | Schlüsselprozess | Ergebnis |

|---|---|---|---|

| Weichmachen (Glühen) | Variiert je nach Material | Erhitzen & langsames Abkühlen | Weicheres, besser bearbeitbares Material |

| Härten | Oberhalb des Umwandlungsbereichs | Erhitzen & schnelles Abschrecken | Maximale Härte & Festigkeit |

| Spannungsarmglühen | Unterhalb des Umwandlungsbereichs | Niedertemperatur-Halten | Baut innere Spannungen ab |

| Oberflächenhärten | Variiert je nach Prozess | Behandlung in chemischer Atmosphäre | Harte Oberfläche, zäher Kern |

Bereit, die perfekte Wärmebehandlung für Ihr Material und Ihre Mission zu definieren?

Bei KINTEK sind wir darauf spezialisiert, die präzise Laborausrüstung und den fachkundigen Support bereitzustellen, die Sie benötigen, um Ihre spezifischen Materialeigenschaftsziele zu erreichen. Ob Sie an Glühen, Härten oder Spannungsarmglühen arbeiten, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Wärmebehandlungslösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor