In der Pulvermetallurgie ist das Sintern der entscheidende Wärmebehandlungsschritt, der einen zerbrechlichen Pulverpressling in ein starkes, funktionales Bauteil umwandelt. Dieser Prozess beinhaltet das Erhitzen des verdichteten Metallpulvers in einer kontrollierten Atmosphäre auf eine Temperatur knapp unter seinem Schmelzpunkt. Diese Wärme liefert die Energie für die Verschmelzung der einzelnen Partikel, wodurch starke metallurgische Bindungen entstehen und dem Teil seine endgültige Festigkeit, Integrität und Härte verliehen wird.

Die Kernfunktion des Sinterns besteht nicht darin, das Metall zu schmelzen, sondern einen Festkörperprozess der atomaren Diffusion zu nutzen, um Pulverpartikel an ihren Kontaktpunkten zu verbinden. Diese grundlegende Aktion verleiht einem pulvermetallurgischen Teil seine endgültigen mechanischen Eigenschaften und seine strukturelle Integrität.

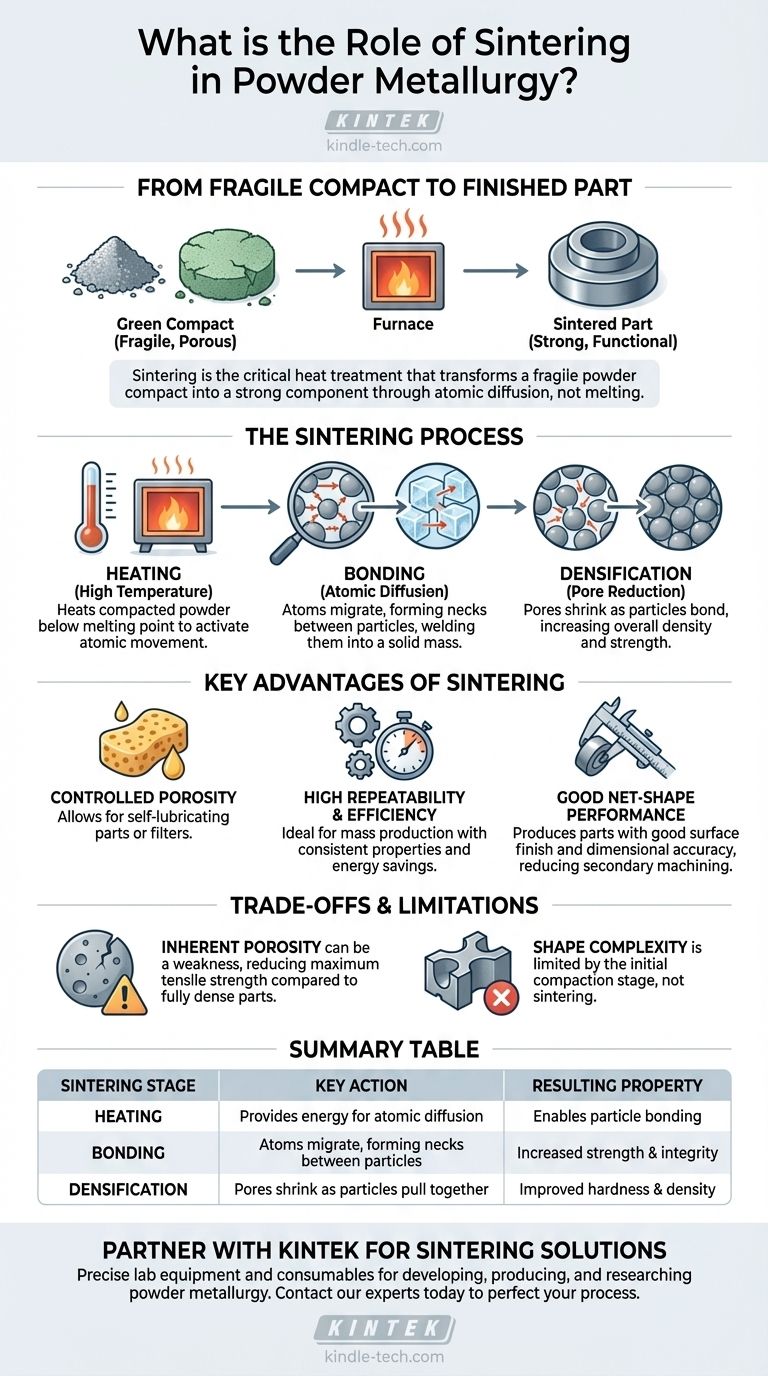

Vom zerbrechlichen Pressling zum fertigen Teil

Vor dem Sintern ist ein Bauteil lediglich ein „Grünling“. Es hat die gewünschte Form, ist aber extrem zerbrechlich und wird nur durch die mechanische Verzahnung der gepressten Partikel zusammengehalten. Sintern ist der transformative Prozess, der diese empfindliche Form in ein langlebiges Produkt verwandelt.

Die Rolle der hohen Temperatur

Wärme ist der Katalysator für das Sintern. Durch das Erhöhen der Temperatur auf knapp unter den Schmelzpunkt des Materials erhalten die Atome innerhalb der Metallpartikel genügend Energie, um sich zu bewegen.

Diese atomare Beweglichkeit ist entscheidend dafür, dass der Bindungsprozess stattfindet, ohne das gesamte Bauteil zu verflüssigen, was seine präzise, verdichtete Form zerstören würde.

Atomare Diffusion und Bindung

Stellen Sie sich vor, wie zwei Eiswürfel, die in einem Glas Wasser liegen, an ihren Kontaktpunkten verschmelzen. Sintern funktioniert nach einem ähnlichen Prinzip auf mikroskopischer Ebene.

Atome wandern oder diffundieren über die Grenzen benachbarter Partikel hinweg. Diese Bewegung erzeugt und stärkt die „Hälse“ zwischen den Partikeln, wodurch sie effektiv zu einer soliden, kohäsiven Masse verschweißt werden.

Verdichtung und Porenreduzierung

Wenn die Partikel sich verbinden und näher zusammenrücken, schrumpfen die leeren Räume oder Poren zwischen ihnen. Dieser Prozess erhöht die Gesamtdichte des Teils.

Das Schließen dieser porösen Räume ist ein Hauptgrund für die dramatische Zunahme an Festigkeit und Härte, die bei einem Bauteil nach dem Sintern beobachtet wird.

Die wichtigsten Vorteile des Sinterprozesses

Sintern ist nicht nur ein notwendiger Schritt; es verleiht dem Endprodukt mehrere einzigartige und wertvolle Eigenschaften, was die Pulvermetallurgie zu einer bevorzugten Methode für viele Anwendungen macht.

Kontrollierte Porosität

Anders als bei den meisten Metallbearbeitungsverfahren kann Porosität ein wünschenswertes Merkmal sein. Das Sintern ermöglicht eine präzise Kontrolle über den Anteil der Restporosität in einem Bauteil.

Dies kann zur Herstellung selbstschmierender Komponenten durch Imprägnieren der Poren mit Öl oder zur Herstellung von Filtern genutzt werden. Die poröse Struktur eignet sich auch hervorragend zur Vibrationsdämpfung.

Hohe Wiederholgenauigkeit und Effizienz

Sintern ist ein idealer Prozess für die Massenproduktion von Teilen. Es ermöglicht die Herstellung großer Serien von Komponenten mit sehr gleichmäßigen Abmessungen und mechanischen Eigenschaften.

Da das Metall nie vollständig geschmolzen wird, verbraucht der Prozess zudem deutlich weniger Energie als das Gießen, was ihn zu einer umweltfreundlicheren und kostengünstigeren Technologie macht.

Gute Endkonturleistung (Net-Shape Performance)

Der Prozess erzeugt im Allgemeinen Teile mit einer guten Oberflächengüte und Maßhaltigkeit. Diese „Endkontur“-Fähigkeit reduziert oder eliminiert oft die Notwendigkeit kostspieliger sekundärer Bearbeitungsschritte.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsfähig, weist der Sinterprozess inhärente Eigenschaften auf, die bei der Konstruktion eines Bauteils berücksichtigt werden müssen. Das Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Anwendung.

Inhärente Porosität kann eine Schwäche sein

Dieselbe Porosität, die ein Vorteil sein kann, kann auch eine strukturelle Einschränkung darstellen. Selbst nach dem Sintern bleibt fast immer eine gewisse Restporosität erhalten.

Dies macht gesinterte Teile von Natur aus weniger stark als vollständig dichte Bauteile, die durch Schmieden oder Bearbeiten aus Vollmaterial hergestellt werden. Sie sind möglicherweise nicht für Anwendungen geeignet, die eine extrem hohe Zugfestigkeit oder Schlagzähigkeit erfordern.

Einschränkungen der Formkomplexität

Die letztendliche Komplexität eines gesinterten Teils wird oft durch die anfängliche Verdichtungsstufe bestimmt, nicht durch das Sintern selbst.

Merkmale, die sich schwer in den Grünling pressen lassen – wie Hinterschneidungen oder Löcher senkrecht zur Pressrichtung – können nicht allein durch Sintern erzeugt werden.

Wie Sintern Ihr Endprodukt definiert

Die effektive Nutzung des Pulvermetallurgieprozesses bedeutet zu verstehen, wie das Sintern die endgültigen Eigenschaften Ihres Bauteils beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Herstellung selbstschmierender Teile liegt: Die kontrollierte Porosität, die beim Sintern erreicht wird, ist das Schlüsselmerkmal, das Sie für die Ölimprägnierung nutzen werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Teilen mittlerer Komplexität liegt: Die Wiederholgenauigkeit, Energieeffizienz und hervorragende Oberflächengüte des Sinterprozesses bieten erhebliche Kostenvorteile gegenüber anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialfestigkeit liegt: Sie müssen berücksichtigen, dass die inhärente Porosität eines standardmäßig gesinterten Teils eine Einschränkung im Vergleich zu einem vollständig dichten gewalzten oder geschmiedeten Bauteil darstellen kann.

Letztendlich ist das Sintern die wesentliche Brücke in der Pulvermetallurgie, die eine geformte Ansammlung einzelner Partikel in ein kohäsives, konstruiertes Material mit vorhersagbaren Eigenschaften umwandelt.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Resultierende Eigenschaft |

|---|---|---|

| Erhitzen | Liefert Energie für die atomare Diffusion | Ermöglicht Partikelbindung |

| Bindung | Atome wandern und bilden Hälse zwischen Partikeln | Erhöhte Festigkeit und Integrität |

| Verdichtung | Poren schrumpfen, wenn Partikel zusammenrücken | Verbesserte Härte und Dichte |

Bereit, das Sintern für Ihre Komponentenfertigung zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihrer pulvermetallurgischen Prozesse erforderlich sind. Ob Sie selbstschmierende Teile entwickeln, große Mengen an Komponenten produzieren oder neue Materialien erforschen, unsere Lösungen helfen Ihnen, konsistente, hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinter- und pulvermetallurgischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.