Im Kern ist das Drehrohrofenverfahren eine Methode zur Erhitzung fester Materialien auf extrem hohe Temperaturen in einem sich langsam drehenden, geneigten Zylinder. Während sich der Ofen dreht, wird das Material aufgewirbelt und bewegt sich allmählich vom oberen Zuführungsende zum unteren Austragsende, wodurch eine gründliche Durchmischung und eine gleichmäßige Erwärmung durch heiße Gase gewährleistet wird. Diese kontrollierte thermische Behandlung wird eingesetzt, um eine spezifische chemische Reaktion oder physikalische Veränderung auszulösen, wie z. B. Trocknen, Kalzinieren oder Verbrennen.

Der grundlegende Vorteil eines Drehrohrofens liegt in seinem kontinuierlichen und dynamischen Betrieb. Die Kombination aus Drehung und Neigung erzeugt ein ständig durchmischtes Materialbett, was für großtechnische industrielle Anwendungen eine beispiellose Wärmeübertragungseffizienz und Prozessgleichmäßigkeit fördert.

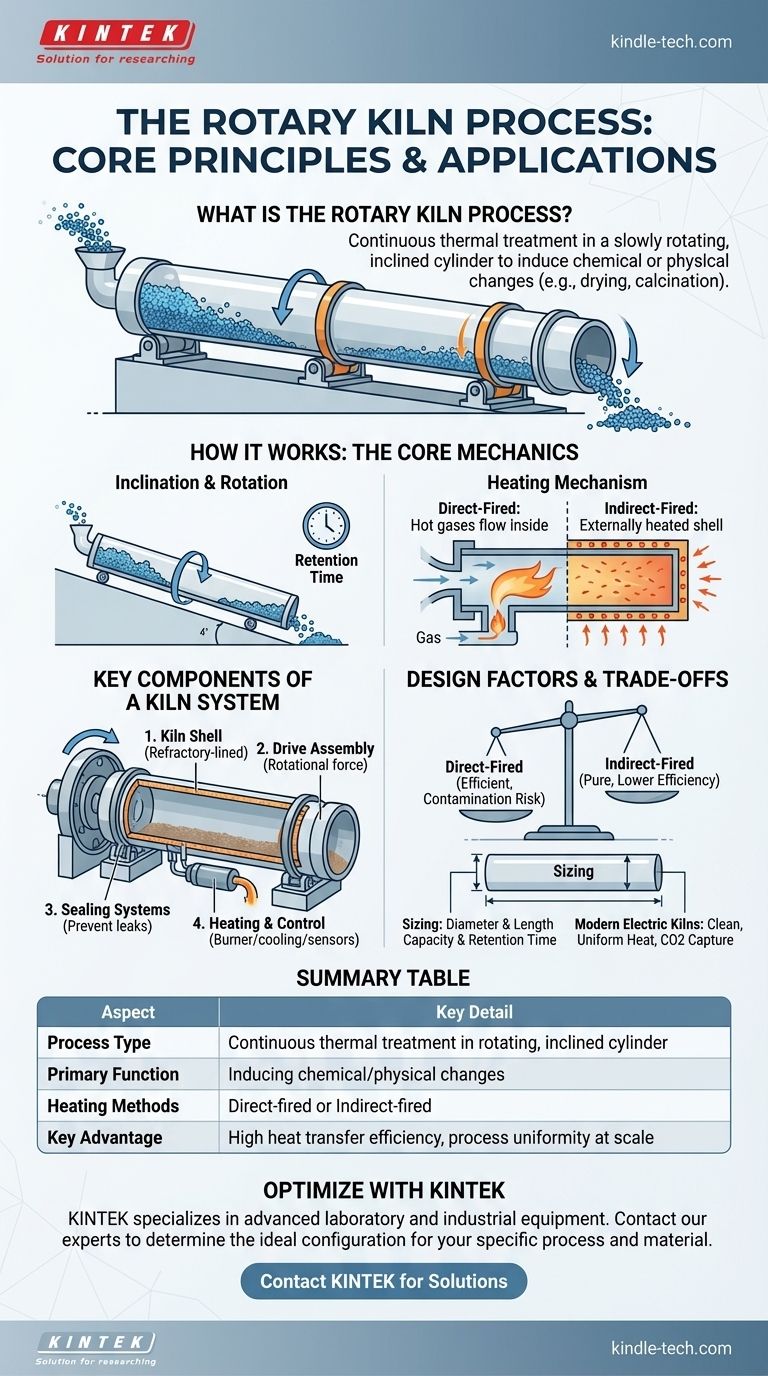

Wie ein Drehrohrofen funktioniert: Die Kernmechanik

Ein Drehrohrofen fungiert als hochspezialisierter Wärmetauscher, der den Rohstoff durch kontrollierte thermische Einwirkung umwandelt. Der Prozess ist eine nahtlose Integration von Bewegung und Wärme.

Das Prinzip von Neigung und Drehung

Der gesamte Ofenmantel ist in einem leichten Winkel zur Horizontalen geneigt, typischerweise zwischen 1 und 4 Grad. Diese Neigung, kombiniert mit einer langsamen, konstanten Drehung, treibt den Prozess an.

Das in das obere Ende eingeführte Material wird durch die Drehung des Ofens sanft angehoben und fällt dann wieder nach unten. Diese wiederholte Bewegung mischt das Material gleichzeitig und bewirkt, dass es sich allmählich zum unteren Austragsende bewegt.

Der Heizmechanismus

Wärme ist der Katalysator für den gesamten Prozess und kann auf zwei Hauptarten zugeführt werden.

Ein direkt befeuerter Ofen ist die gebräuchlichste Art. Heiße Gase von einer Flamme innerhalb des Ofens oder eines externen Brenners strömen direkt über und durch das Material. Dieser Fluss kann gegenläufig (Gase bewegen sich entgegengesetzt zum Material) für maximale Heizeffizienz oder gleichläufig (Gase bewegen sich mit dem Material) sein.

Ein indirekt befeuerter Ofen, oft als Kalzinierofen bezeichnet, funktioniert anders. Der Außenmantel des Ofens wird extern beheizt, und diese Wärme strahlt nach innen auf das Material. Diese Methode wird verwendet, wenn das Material nicht in direkten Kontakt mit den Verbrennungsgasen kommen darf, um eine Kontamination zu verhindern.

Die Reise des Materials

Das Ausgangsmaterial wird am oberen Ende eingeführt, oft unter Verwendung eines quantitativen Systems wie einer Förderschnecke, um eine konstante Rate zu gewährleisten. Während es die Länge des Ofens durchläuft, durchläuft es verschiedene Temperaturzonen und erfährt die beabsichtigte Umwandlung. Die Gesamtzeit, die das Material im Inneren verbringt, wird als Verweilzeit bezeichnet, ein kritischer Prozessparameter.

Schlüsselkomponenten eines Drehrohrofen-Systems

Obwohl der rotierende Zylinder das Herzstück des Systems ist, sind mehrere andere Komponenten für seinen Betrieb unerlässlich.

Der Ofenmantel

Dies ist der zylindrische Hauptkörper, typischerweise aus Stahl gefertigt und mit feuerfesten Steinen ausgekleidet, um extremen Innentemperaturen standzuhalten. Er ist so konstruiert, dass er erheblichen thermischen und mechanischen Belastungen standhält.

Die Antriebsanordnung

Die Antriebsanordnung liefert die Rotationskraft. Dies kann durch verschiedene Mechanismen erreicht werden, darunter ein großes Zahnrad- und Ritzelsystem, ein Ketten- und Kettenradantrieb oder moderne Direktantriebssysteme.

Dichtungssysteme

Effektive Dichtungen sowohl am Zuführungs- als auch am Austragsende sind entscheidend. Sie verhindern, dass kalte Luft in den Ofen eindringt (was die thermische Effizienz stören würde) und dass heiße Gase und Materialstaub in die Umwelt entweichen.

Das Heiz- und Steuerungssystem

Bei direkt befeuerten Öfen umfasst dies das Brennerrohr, das die Flamme projiziert. Bei allen Öfen beinhaltet es hochentwickelte Temperaturüberwachungs- und Luftkühlsysteme, um ein stabiles und präzises Wärmemuster im gesamten Behälter aufrechtzuerhalten.

Verständnis der Kompromisse und Designfaktoren

Die Dimensionierung und Konstruktion eines Drehrohrofens ist eine komplexe Ingenieuraufgabe, bei der mehrere Variablen abgewogen werden müssen. Ein falsches Gleichgewicht führt zu Ineffizienz und schlechter Produktqualität.

Dimensionierung und Kapazität

Durchmesser und Länge des Ofens sind nicht willkürlich. Sie werden durch die erforderliche Produktionskapazität, die spezifischen Wärmeanforderungen der Materialreaktion und die gewünschte Verweilzeit bestimmt.

Verweilzeit vs. Durchsatz

Eine längere Verweilzeit gewährleistet eine vollständige Reaktion, reduziert jedoch den Gesamtdurchsatz (die pro Stunde verarbeitete Materialmenge). Ingenieure müssen die Länge, Neigung und Drehgeschwindigkeit des Ofens sorgfältig berechnen, um die Ziel-Verweilzeit bei der gewünschten Produktionsrate zu erreichen.

Direkte vs. Indirekte Beheizung

Die Wahl zwischen direkter und indirekter Befeuerung stellt einen klaren Kompromiss dar. Die direkte Befeuerung ist thermisch effizienter, führt aber Verbrennungsprodukte ein. Die indirekte Befeuerung bietet hohe Reinheit, ist aber im Allgemeinen weniger effizient und arbeitet mit niedrigeren Temperaturobergrenzen.

Der Aufstieg der Elektroöfen

Moderne elektrische Drehrohöfen bieten eine saubere Alternative zu herkömmlichen, mit fossilen Brennstoffen betriebenen Systemen. Sie sorgen für eine außergewöhnlich gleichmäßige Wärme und eliminieren Produktkontamination durch Verbrennungsgase. Entscheidend ist auch, dass sie die Erfassung von reinem CO2 ermöglichen, das bei dem Prozess selbst entsteht und dann verkauft oder wiederverwendet werden kann.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Drehrohrofenkonfiguration hängt vollständig von dem zu verarbeitenden Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für Schüttgüter liegt: Ein gegenläufig befeuerter, direkt befeuerter Ofen ist der Industriestandard für Prozesse wie die Zementherstellung.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit oder der Vermeidung von Gaskontakt liegt: Ein indirekt befeuerter Ofen (Kalzinierofen) ist die richtige Wahl, um empfindliche Materialien vor Kontamination zu schützen.

- Wenn Ihr Hauptaugenmerk auf Umweltkontrolle und hochreinen Ergebnissen liegt: Ein elektrischer Drehrohrofen bietet einen fossilbrennstofffreien Weg mit präziser Temperaturkontrolle und der Möglichkeit zur Erfassung von Prozessgasen.

Letztendlich bedeutet die Beherrschung des Drehrohrofenverfahrens zu verstehen, wie seine Kernvariablen – Drehung, Temperatur und Zeit – manipuliert werden können, um eine spezifische Materialumwandlung zuverlässig und effizient zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Kontinuierliche thermische Behandlung in einem rotierenden, geneigten Zylinder |

| Hauptfunktion | Auslösung chemischer/physikalischer Veränderungen (z. B. Trocknen, Kalzinieren) |

| Heizmethoden | Direkt befeuert (üblich) oder indirekt befeuert (für Reinheit) |

| Hauptvorteil | Hohe Wärmeübertragungseffizienz und Prozessgleichmäßigkeit im großen Maßstab |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK

Ob Sie Mineralien, Chemikalien oder Abfallmaterialien verarbeiten, die Auswahl des richtigen Drehrohrofens ist entscheidend für die Effizienz, Reinheit und den ökologischen Fußabdruck Ihres Betriebs. KINTEK ist spezialisiert auf fortschrittliche Labor- und Industrieanlagen und bietet Lösungen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Bestimmung der idealen Konfiguration – direkt befeuert, indirekt befeuert oder modern elektrisch –, um eine überlegene Produktqualität und Prozesskontrolle zu erzielen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Drehrohrofenlösungen Ihre Prozesseffizienz und Ihren Output verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Hauptfunktion eines industriellen Drehrohr-Ofens? Master Wolframpulver-Wasserstoffreduktion

- Was sind die Vor- und Nachteile von Drehrohröfen? Maximale Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Was ist der Zweck der Vorbehandlung von Kohleproben? Sicherstellung genauer Pyrolyse durch Stickstofftrocknung

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität