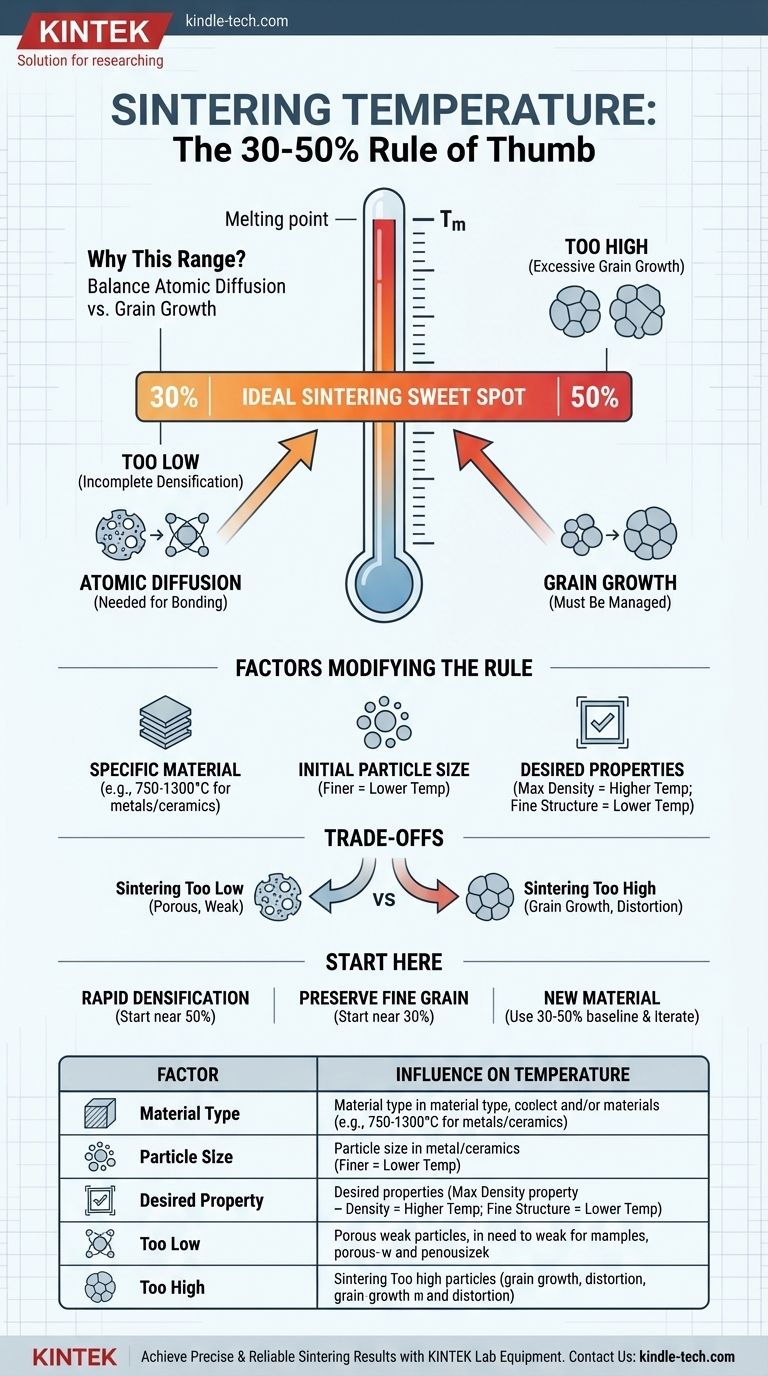

Eine weithin anerkannte Faustregel besagt, dass die ideale Sintertemperatur für ein kristallines Material typischerweise zwischen 30 % und 50 % seiner absoluten Schmelztemperatur liegt. Dieser Bereich bietet einen Ausgangspunkt, der heiß genug ist, um die Bindung der Partikel zu ermöglichen, aber kühl genug, um unerwünschte Veränderungen in der Mikrostruktur des Materials zu verhindern.

Sintern ist im Grunde ein Balanceakt. Sie benötigen ausreichend thermische Energie, um die atomare Diffusion zu fördern und Partikel miteinander zu verbinden, aber nicht so viel, dass Sie ein übermäßiges Kornwachstum verursachen, welches das Endteil schwächen kann.

Warum dieser Temperaturbereich der Standard ist

Das Fenster von 30 % bis 50 % ist nicht willkürlich; es stellt einen kritischen thermodynamischen Sweet Spot für die meisten kristallinen Materialien dar. Das Verständnis der beiden konkurrierenden Mechanismen – Diffusion und Kornwachstum – ist der Schlüssel zur Steuerung des Prozesses.

Die Notwendigkeit der atomaren Diffusion

Sintern funktioniert, indem Atome auf den Oberflächen einzelner Pulverpartikel dazu gebracht werden, sich zu bewegen und starke chemische Bindungen mit benachbarten Partikeln einzugehen. Dieser Prozess, bekannt als atomare Diffusion, erfordert Energie.

Unter 30 % des Schmelzpunkts des Materials ist die atomare Mobilität einfach zu gering. Der Prozess würde eine unpraktisch lange Zeit in Anspruch nehmen, um eine sinnvolle Verdichtung oder Festigkeit zu erreichen.

Das Risiko übermäßigen Kornwachstums

Wenn ein Material erhitzt wird, haben seine mikroskopischen Kristallstrukturen oder „Körner“ eine natürliche Tendenz, sich zu verbinden und größer zu werden. Dies wird als Kornwachstum bezeichnet.

Während ein gewisses Kornwachstum unvermeidlich ist, kann übermäßiges Wachstum schädlich sein und oft zu einer verminderten Festigkeit und erhöhten Sprödigkeit führen. Dieser Prozess beschleunigt sich dramatisch, wenn Sie sich dem Schmelzpunkt des Materials nähern.

Die optimale Balance finden

Der Bereich von 30-50 % ist der Punkt, an dem die atomare Diffusion ausreichend schnell ist, um eine effektive Partikelbindung zu ermöglichen, während das Kornwachstum überschaubar bleibt. Dies ermöglicht die Herstellung eines dichten, starken Teils, ohne seine innere Struktur zu beeinträchtigen.

Faktoren, die die Faustregel modifizieren

Diese Faustregel ist ein ausgezeichneter Ausgangspunkt, aber kein universelles Gesetz. Mehrere Faktoren können die ideale Sintertemperatur für Ihre spezifische Anwendung verschieben.

Das spezifische Material

Die Regel ist am besten auf einkomponentige, kristalline Materialien anwendbar. Für viele gängige Industriemetalle und Keramiken liegt dies oft in einem praktischen Bereich von 750 °C bis 1300 °C.

Komplexe Legierungen oder Multimaterialsysteme können je nach Wechselwirkung ihrer Komponenten bei hohen Temperaturen unterschiedliche optimale Fenster aufweisen.

Anfängliche Partikelgröße

Feinere Pulver haben ein viel höheres Oberfläche-zu-Volumen-Verhältnis. Diese erhöhte Oberflächenenergie bedeutet, dass sie weniger thermische Energie benötigen, um den Sinterprozess zu beginnen.

Daher können Materialien mit kleineren Ausgangspartikeln oft am unteren Ende des Temperaturbereichs gesintert werden.

Gewünschte Endprodukteigenschaften

Das Endziel bestimmt den Prozess. Wenn die Erzielung der absolut maximalen Dichte die einzige Priorität ist, könnte man die Temperatur höher, in Richtung der 50%-Marke, treiben.

Umgekehrt, wenn die Erhaltung einer sehr feinen Kornstruktur entscheidend für die Erzielung spezifischer mechanischer oder elektrischer Eigenschaften ist, würde man eine niedrigere Temperatur und möglicherweise eine längere Sinterzeit verwenden.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine Frage des Managements von Kompromissen. Eine zu starke Abweichung vom optimalen Fenster hat klare Konsequenzen.

Zu niedrig sintern

Das Erhitzen des Materials unterhalb der effektiven Diffusionsschwelle führt zu einer unvollständigen Verdichtung. Das Endteil wird porös, schwach und wahrscheinlich für jede tragende Anwendung unbrauchbar sein.

Zu hoch sintern

Das Überschreiten der optimalen Temperatur birgt erhebliche Risiken. Sie werden ein schnelles und übermäßiges Kornwachstum erleben, das die mechanischen Eigenschaften des Materials stark beeinträchtigen kann.

Darüber hinaus kann eine zu große Nähe zum Schmelzpunkt zu teilweisem Schmelzen führen, was zu Teileverzug, Verlust der Maßgenauigkeit und einer unkontrollierten Endmikrostruktur führt.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Faustregel nicht als endgültige Antwort, sondern als Grundlage für einen methodischen Ansatz zur Entwicklung Ihres spezifischen Sinterprozesses.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Beginnen Sie Ihre Prozessentwicklung näher an 50 % des Schmelzpunkts des Materials, überwachen Sie jedoch sorgfältig die Korngröße, um eine inakzeptable Degradation zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Kornstruktur liegt: Beginnen Sie Ihre Versuche nahe der 30%-Marke und planen Sie eine längere Haltezeit ein, um die notwendige Dichte ohne Vergröberung der Mikrostruktur zu erreichen.

- Wenn Sie mit einem neuen Material arbeiten: Verwenden Sie den Bereich von 30-50 %, um eine Basislinie für Ihre ersten Experimente festzulegen, und iterieren Sie dann basierend auf Materialcharakterisierung und Leistungstests.

Letztendlich ist diese Richtlinie ein fachmännischer Ausgangspunkt, der Sie befähigt, die entscheidende Arbeit der Prozessoptimierung zu beginnen.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Sintertemperatur |

|---|---|

| Materialtyp | Einkomponentige, kristalline Materialien passen am besten zur Regel. Komplexe Legierungen können abweichen. |

| Partikelgröße | Feinere Pulver können oft am unteren Ende des Bereichs gesintert werden. |

| Gewünschte Eigenschaft | Maximale Dichte bevorzugt höhere Temperaturen; feine Kornstruktur bevorzugt niedrigere Temperaturen. |

| Temperatur zu niedrig | Führt zu unvollständiger Verdichtung, schwachen und porösen Teilen. |

| Temperatur zu hoch | Verursacht übermäßiges Kornwachstum, Teileverzug und Eigenschaftsverschlechterung. |

Erzielen Sie präzise und zuverlässige Sinterergebnisse für Ihr Labor. Der ideale Sinterprozess ist entscheidend für die Entwicklung starker, hochleistungsfähiger Materialien. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Expertensupports, den Sie benötigen, um die thermische Verarbeitung zu meistern.

Unser Angebot an Hochtemperaturöfen ist für präzise Steuerung und Gleichmäßigkeit konzipiert, um sicherzustellen, dass Sie die 30-50%-Regel für Ihre spezifischen Materialien perfekt umsetzen können. Lassen Sie sich von unserem Team helfen, Ihre Sinterparameter zu optimieren, um eine überragende Dichte und Mikrostruktur zu erreichen.

Kontaktieren Sie KINTALK noch heute, um Ihre Sinterherausforderungen zu besprechen und die richtige Ausrüstungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis