Im Kern ist der Sinterfertigungsprozess eine Methode zur Herstellung fester Objekte aus pulverförmigem Material unter Verwendung von Wärme und Druck. Im Gegensatz zum Gießen erhitzt dieser Prozess das Material auf eine Temperatur unterhalb seines Schmelzpunktes, wodurch die einzelnen Partikel miteinander verschmelzen und ein dichtes, festes Teil bilden. Diese Technik ist grundlegend für die Pulvermetallurgie.

Sintern ist nicht einfach das Schmelzen von Pulver zu einer Form. Es ist ein hochkontrollierter thermischer Bindungsprozess, der präzise, endkonturnahe Bauteile mit spezifischen Eigenschaften wie kontrollierter Porosität erzeugt, was es zu einer eigenständigen und leistungsstarken Alternative zur traditionellen Bearbeitung oder zum Gießen macht.

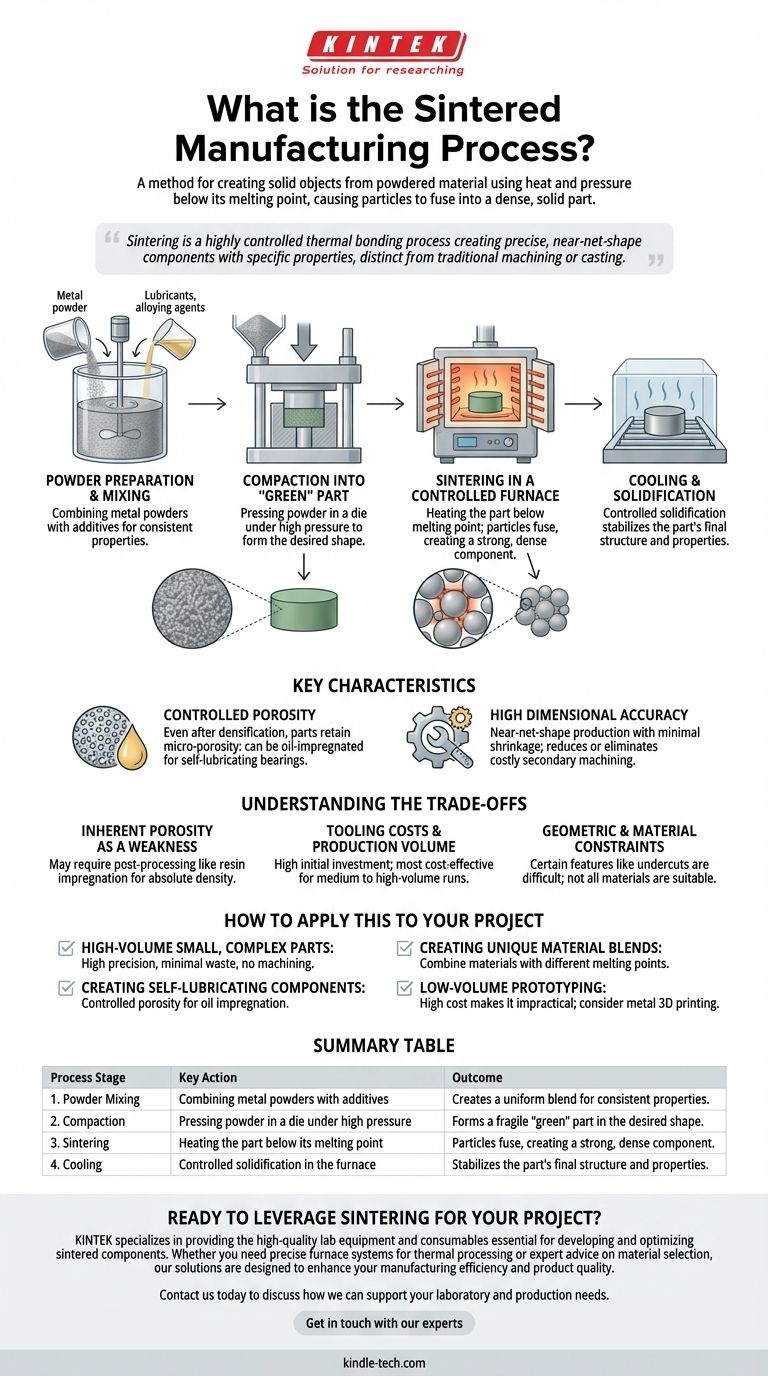

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Die Herstellung eines Sinterteils ist ein präziser, mehrstufiger Vorgang. Obwohl es Variationen gibt, folgt der Prozess stets drei primären Phasen: Mischen, Pressen und das abschließende Sintern (Erhitzen).

Schritt 1: Pulvervorbereitung und Mischen

Bevor eine Formgebung erfolgen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl eines primären Metallpulvers und oft das Mischen mit anderen Elementen.

Diese Zusätze können Legierungselemente wie Kupfer oder Hartmetalle zur Verbesserung der Endprodukteigenschaften oder Verarbeitungshilfen wie Schmierstoffe und Bindemittel sein, die während der Verdichtungsphase helfen.

Schritt 2: Verdichten zum „Grünteil“

Die sorgfältig vorbereitete Pulvermischung wird dann in eine Matrize oder Form geladen. Dort wird sie extrem hohem Druck ausgesetzt.

Dieser Druck zwingt die Pulverpartikel in engen Kontakt und bildet ein festes, aber zerbrechliches Teil, das als „Grünling“ bekannt ist. Dieses Bauteil hat die gewünschte Form, aber es fehlt ihm die endgültige Festigkeit und Dichte.

Schritt 3: Sintern in einem kontrollierten Ofen

Der Grünling wird vorsichtig aus der Matrize entnommen und in einen speziellen Ofen mit kontrollierter Atmosphäre gelegt. Dies ist der entscheidende Schritt, bei dem das Teil seine endgültigen Eigenschaften erhält.

Das Teil wird auf eine präzise Temperatur unterhalb des Schmelzpunktes des Materials erhitzt. Diese Wärme verbrennt alle Bindemittel oder Schmierstoffe und, was noch wichtiger ist, aktiviert die atomare Diffusion zwischen den Pulverpartikeln. Die Partikel verbinden und verschmelzen, wodurch die porösen Räume zwischen ihnen erheblich reduziert und das Bauteil zu einer einheitlichen Masse verdichtet wird.

Schritt 4: Abkühlen und Verfestigen

Nachdem das Bauteil für eine bestimmte Zeit bei Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Dies ermöglicht es den neu gebildeten metallischen Bindungen und kristallinen Strukturen, sich zu stabilisieren, was zu einem festen, funktionsfähigen Teil führt.

Hauptmerkmale eines Sinterteils

Der Sinterprozess verleiht einzigartige Eigenschaften, die seine Vorteile in der Fertigung definieren.

Kontrollierte Porosität

Auch nach der Verdichtung behalten Sinterteile ein gewisses Maß an Mikroporosität. Obwohl dies eine mechanische Überlegung sein kann, kann es auch ein wichtiges Konstruktionsmerkmal sein. Diese Porosität ermöglicht es, Teile mit Öl zu imprägnieren, wodurch selbstschmierende Lager entstehen.

Hohe Maßhaltigkeit

Das Sintern ist bekannt für die Herstellung von Teilen mit hoher Maßgenauigkeit, oft als „endkonturnah“ bezeichnet. Während des Erhitzens tritt eine geringe, vorhersehbare Schrumpfung auf, die bei der anfänglichen Werkzeugkonstruktion berücksichtigt wird. Diese Genauigkeit minimiert oder eliminiert sogar die Notwendigkeit kostspieliger nachfolgender Bearbeitungsvorgänge.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Sintern nicht universell anwendbar. Das Verständnis seiner Grenzen ist entscheidend für seine effektive Nutzung.

Inhärente Porosität als Schwachstelle

Wenn ein Bauteil für maximale Festigkeit oder Druckdichtheit absolute Dichte erfordert, kann die natürliche Mikroporosität eines Standard-Sinterteils ein Nachteil sein. In diesen Fällen sind Nachbearbeitungsschritte wie die Harzimprägnierung erforderlich, um die Poren zu versiegeln.

Werkzeugkosten und Produktionsvolumen

Die für die Verdichtung verwendeten Matrizen werden aus gehärtetem Werkzeugstahl hergestellt und sind teuer in der Produktion. Diese hohen Anfangsinvestitionen bedeuten, dass das Sintern am kostengünstigsten für mittlere bis hohe Produktionsmengen ist, bei denen die Kosten des Werkzeugs über viele Tausend Teile amortisiert werden können.

Geometrische und materielle Einschränkungen

Die Notwendigkeit, Pulver in einer Matrize zu pressen und den Grünling auszuwerfen, schränkt die Teilegeometrie ein; Merkmale wie Hinterschneidungen oder Löcher senkrecht zur Pressrichtung können schwierig oder unmöglich zu formen sein. Darüber hinaus sind nicht alle Materialien für das Sintern geeignet.

Wie Sie dies auf Ihr Projekt anwenden können

Nach Abschluss des Hauptsinterprozesses können die Teile einer Vielzahl von Veredelungsvorgängen unterzogen werden, um die endgültigen Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung kleiner, komplexer Teile liegt: Sintern ist eine ausgezeichnete Wahl, da es hohe Präzision bei minimalem Materialabfall und ohne die Notwendigkeit einer nachfolgenden Bearbeitung liefert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung selbstschmierender Komponenten liegt: Sintern ist der definitive Prozess, da seine kontrollierte Porosität perfekt für die Ölimprägnierung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materialmischungen liegt: Sintern ermöglicht es Ihnen, Materialien mit sehr unterschiedlichen Schmelzpunkten (wie Metalle und Keramiken) zu kombinieren, die durch traditionelles Gießen nicht legiert werden können.

- Wenn Ihr Hauptaugenmerk auf dem Prototypenbau in kleinen Stückzahlen liegt: Die hohen Werkzeugkosten machen das traditionelle Sintern unpraktisch; ziehen Sie stattdessen verwandte Technologien wie den Metall-3D-Druck (Direct Metal Laser Sintering) in Betracht.

Durch das Verständnis seiner Prinzipien und Kompromisse können Sie das Sintern nutzen, um hochpräzise und funktionale Komponenten mit bemerkenswerter Effizienz herzustellen.

Zusammenfassungstabelle:

| Prozessschritt | Wichtige Aktion | Ergebnis |

|---|---|---|

| 1. Pulvermischen | Kombination von Metallpulvern mit Zusätzen. | Erzeugt eine gleichmäßige Mischung für konsistente Eigenschaften. |

| 2. Verdichten | Pressen von Pulver in einer Matrize unter hohem Druck. | Bildet ein zerbrechliches „Grünteil“ in der gewünschten Form. |

| 3. Sintern | Erhitzen des Teils unterhalb seines Schmelzpunktes. | Partikel verschmelzen und bilden ein starkes, dichtes Bauteil. |

| 4. Abkühlen | Kontrollierte Verfestigung im Ofen. | Stabilisiert die endgültige Struktur und Eigenschaften des Teils. |

Bereit, das Sintern für Ihr Projekt zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Optimierung von Sinterkomponenten unerlässlich sind. Ob Sie präzise Ofensysteme für die thermische Verarbeitung oder fachkundige Beratung zur Materialauswahl benötigen, unsere Lösungen sind darauf ausgelegt, Ihre Fertigungseffizienz und Produktqualität zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- und Produktionsanforderungen unterstützen können. Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen