Im Kontext des Spritzgießens ist das Sintern der kritische letzte Schritt, der ein aus Pulvermaterial geformtes Teil in eine feste, dichte und funktionale Komponente umwandelt. Dies wird nicht beim traditionellen Kunststoffspritzgießen verwendet, sondern ist der Kern fortschrittlicher Verfahren wie dem Metallspritzguss (MIM) und dem Keramikspritzguss (CIM). Beim Sintern wird hohe Hitze – unterhalb des Schmelzpunkts des Materials – verwendet, um die einzelnen Pulverpartikel miteinander zu verschmelzen und eine feste Masse mit Eigenschaften zu erzeugen, die nahezu identisch mit dem Massivmaterial sind.

Das Sintern ist ein thermischer Prozess, der die Beschaffenheit eines Formteils grundlegend verändert. Es wandelt ein zerbrechliches Objekt, das aus Metall- oder Keramikpulver besteht, das durch ein Bindemittel zusammengehalten wird, in ein starkes, dichtes Endprodukt um, indem die Partikel miteinander verschmolzen werden, ohne das Hauptmaterial jemals zu schmelzen.

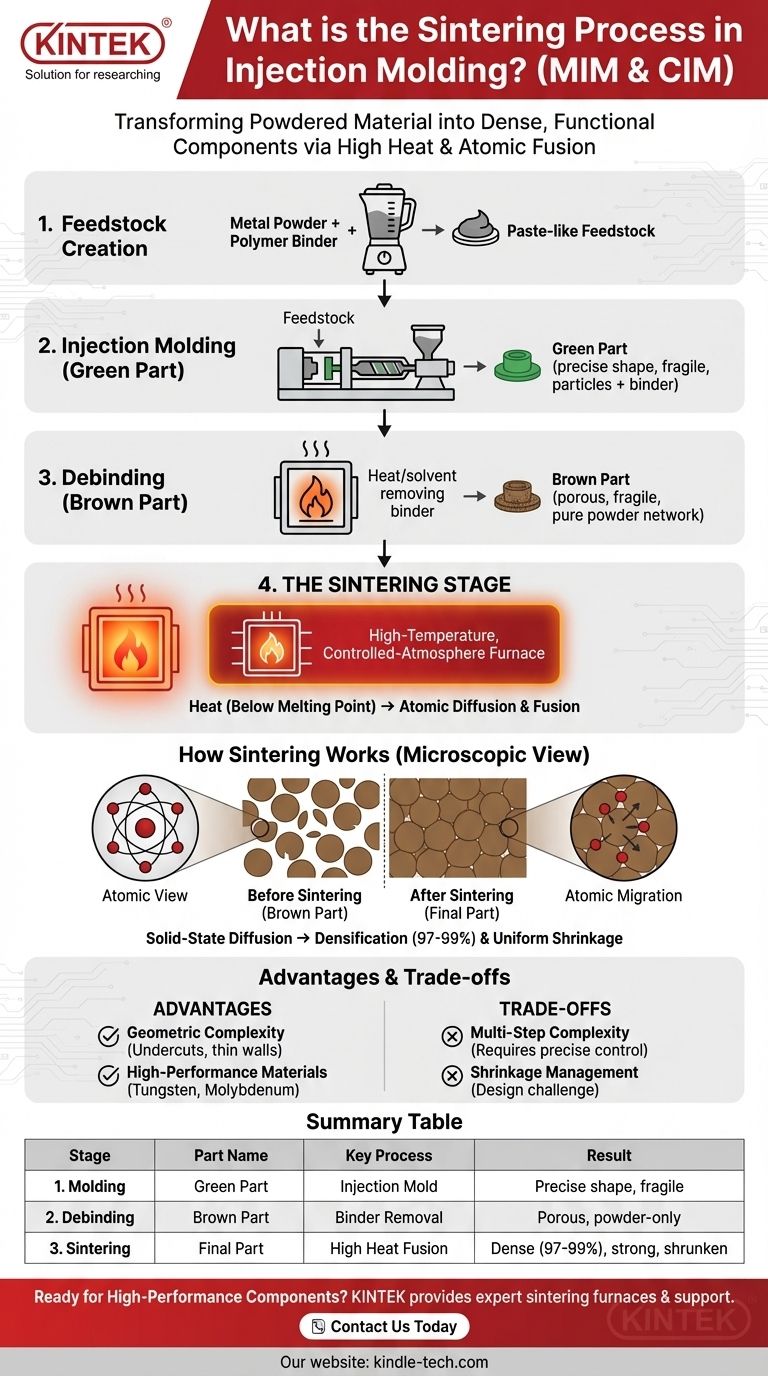

Der auf Sintern basierende Spritzgussprozess

Um die Rolle des Sinterns zu verstehen, muss man zunächst den mehrstufigen Prozess kennen, zu dem es gehört, meistens der Metallspritzguss (MIM). Dieses Verfahren kombiniert die geometrische Freiheit des Kunststoffspritzgießens mit den Materialeigenschaften von Metall.

Schritt 1: Herstellung des Rohmaterials (Feedstock)

Der Prozess beginnt mit der Mischung von extrem feinem Metallpulver mit einem Polymerbindemittel. Dies erzeugt ein Rohmaterial mit einer pastösen Konsistenz, das in einer Spritzgießmaschine verarbeitet werden kann.

Schritt 2: Spritzgießen des „Grünteils“

Dieses Rohmaterial wird erhitzt und in eine Formhöhle eingespritzt, genau wie beim herkömmlichen Kunststoffspritzgießen. Das resultierende Teil, das als „Grünteil“ bezeichnet wird, hat die exakte Form der Endkomponente, besteht aber aus Metallpartikeln, die durch das Bindemittel zusammengehalten werden.

Schritt 3: Entfernen des Bindemittels (Entbindern)

Das Grünteil wird dann einem Entbinderungsprozess unterzogen, oft unter Verwendung von Lösungsmitteln oder Hitze. Dadurch wird der größte Teil des Polymerbindemittels entfernt. Das verbleibende Teil, nun als „Braun-Teil“ bezeichnet, ist zerbrechlich und porös und besteht aus lose verbundenen Metallpartikeln.

Schritt 4: Die Sinterstufe

Dies ist der letzte, transformative Schritt. Das Braun-Teil wird in einen Hochtemperatur-Ofen mit kontrollierter Atmosphäre gegeben. Die Temperatur wird knapp unter den Schmelzpunkt des Metalls erhöht.

Wie das Sintern auf mikroskopischer Ebene funktioniert

Das Sintern ist kein einfacher Schmelzprozess. Es beruht auf einem Phänomen, das als Festkörperdiffusion bekannt ist und die innere Struktur und die physikalischen Eigenschaften des Teils dramatisch verändert.

Das Prinzip der Atomdiffusion

Die hohe Hitze liefert thermische Energie, die die Atome innerhalb der Metallpartikel anregt. Diese Energie ermöglicht es den Atomen, über die Grenzen zu wandern, an denen sich einzelne Partikel berühren.

Während Atome wandern, um die Hohlräume zwischen den Partikeln zu füllen, verschmelzen die Partikel miteinander. Dieser Prozess eliminiert die porösen Zwischenräume und erzeugt ein einziges, festes Stück.

Verdichtung und Schrumpfung

Wenn die Hohlräume verschwinden, wird das Teil signifikant dichter und erreicht oft 97–99 % der theoretischen Dichte des Massivmaterials.

Diese Verdichtung geht mit einer vorhersagbaren und gleichmäßigen Schrumpfung einher. Diese Schrumpfung muss bei der anfänglichen Formkonstruktion präzise berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Wesentliche Vorteile und Kompromisse

Sinterbasierte Prozesse wie MIM sind leistungsstark, bringen jedoch spezifische Überlegungen mit sich, die für jeden technischen Fachmann wichtig sind.

Vorteil: Geometrische Komplexität

MIM ermöglicht die Herstellung kleiner, hochkomplexer Metallteile mit Merkmalen wie Hinterschneidungen, dünnen Wänden und komplizierten Details, die mit herkömmlicher CNC-Bearbeitung nur sehr schwer oder kostspielig zu realisieren wären.

Vorteil: Hochleistungsmaterialien

Das Sintern ist eine der wenigen praktikablen Methoden zur Formgebung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram und Molybdän. Diese Materialien lassen sich nicht einfach gießen oder bearbeiten.

Kompromiss: Komplexität durch mehrere Schritte

Der MIM-Prozess umfasst mehrere Stufen (Mischen, Formen, Entbindern, Sintern), die jeweils eine präzise Kontrolle und spezielle Ausrüstung erfordern. Es ist ein komplexerer Arbeitsablauf als die direkte Bearbeitung oder das Gießen.

Kompromiss: Schrumpfungsmanagement

Die signifikante und unvermeidliche Schrumpfung während des Sinterns ist die größte Herausforderung im Design. Sie erfordert ein hohes Maß an Prozesskompetenz und Vorab-Engineering, um eine Form zu erstellen, die maßhaltige Endteile liefert.

Die richtige Wahl für Ihr Projekt treffen

Das Verständnis dieses Prozesses ermöglicht es Ihnen, Bereiche zu identifizieren, in denen er einen deutlichen Fertigungsvorteil bietet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile liegt: MIM ist oft kosteneffizienter als CNC-Bearbeitung, da Materialabfälle vermieden und Zykluszeiten verkürzt werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Metallen oder schwer zerspanbaren Legierungen liegt: Die sinterbasierte Fertigung ist oft die praktikabelste oder einzig verfügbare Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Eigenschaften von Schmiedemetall mit der Designfreiheit des Formens zu verbinden: Der MIM-Prozess bietet eine einzigartige Möglichkeit, diese Lücke für geeignete Anwendungen zu schließen.

Letztendlich eröffnet die Beherrschung der Sinterprinzipien die Fähigkeit, Hochleistungskomponenten mit einem Maß an geometrischer Freiheit herzustellen, das andere Metallbearbeitungsverfahren nicht bieten können.

Zusammenfassungstabelle:

| Stufe | Teilbezeichnung | Schlüsselprozess | Ergebnis |

|---|---|---|---|

| 1. Formen | Grünteil | Pulver-/Bindemittelmischung wird im Spritzguss geformt | Exakte Form, aber zerbrechlich |

| 2. Entbindern | Braun-Teil | Bindemittel wird entfernt (Lösungsmittel/Hitze) | Poröses, zerbrechliches Teil aus reinem Pulver |

| 3. Sintern | Endteil | Hohe Hitze verschmilzt Partikel durch Diffusion | Dichtes (97–99 %), starkes, geschrumpftes Teil |

Bereit, komplexe Hochleistungskomponenten aus Metall oder Keramik herzustellen?

Der Sinterprozess beim Metall- und Keramikspritzguss (MIM/CIM) ist komplex, aber die Ergebnisse sind unübertroffen, wenn es darum geht, dichte, komplizierte Teile herzustellen. KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laboröfen und der fachkundigen Unterstützung, die für präzise Entbinderungs- und Sinterzyklen erforderlich sind.

Wir helfen unseren Kunden in der MIM- und CIM-Industrie, konsistente Ergebnisse zu erzielen und neue Designmöglichkeiten zu erschließen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinterlösungen Ihre Fertigungsmöglichkeiten verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen