Entscheidend ist, dass es keine einzige Sintertemperatur für alle Polymere gibt. Die korrekte Temperatur hängt vollständig von den spezifischen thermischen Eigenschaften des jeweiligen Materials ab. Ein Wert wie 630 °C ist außergewöhnlich hoch und gilt nur für spezialisierte Hochleistungsverbundwerkstoffe oder Materialien, bei denen ein Polymerbindemittel ausgebrannt wird, nicht aber für gängige Polymere wie Nylon oder Polyethylen, die lange vor Erreichen einer solchen Temperatur zerfallen würden.

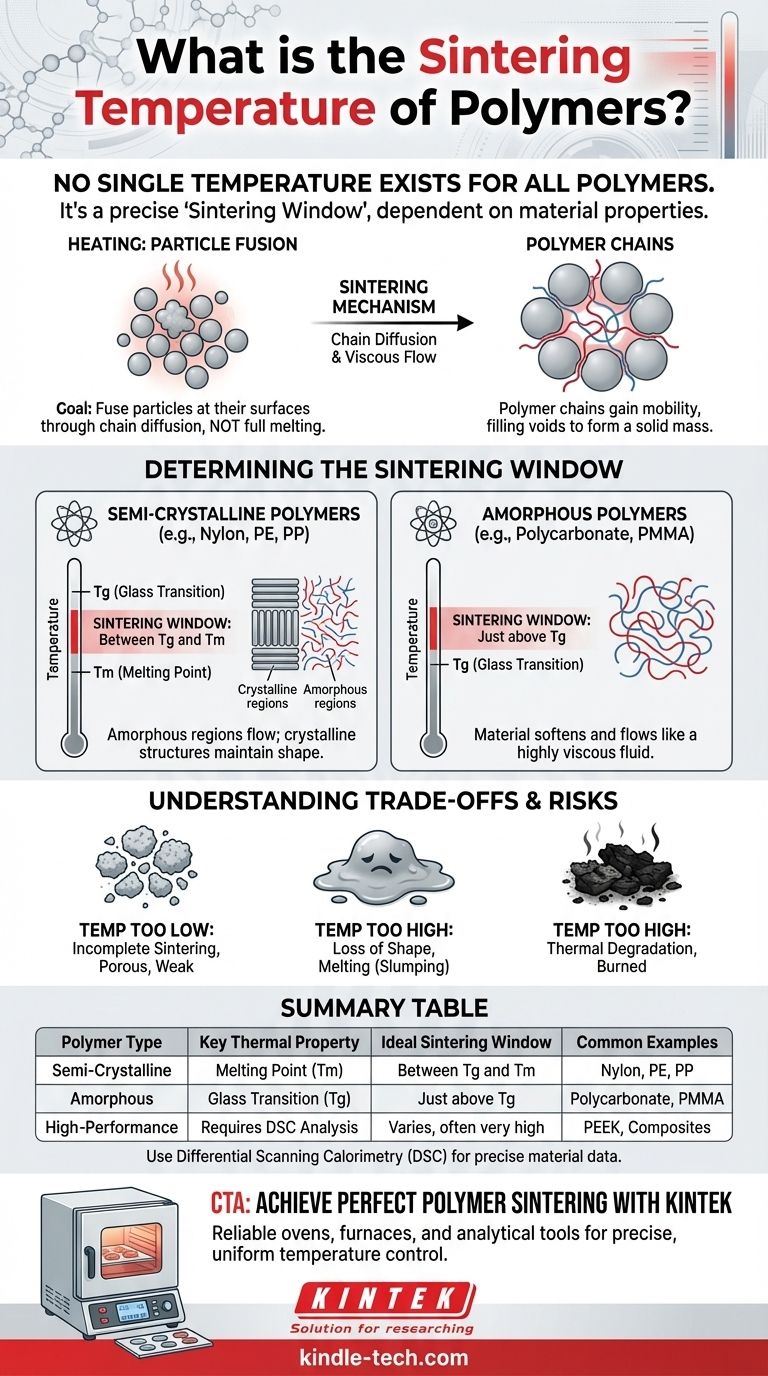

Das Kernprinzip des Polymersinterns besteht nicht darin, das Material zu schmelzen, sondern es auf ein präzises „Sinterfenster“ zu erhitzen. Dies ist der Temperaturbereich, in dem Polymerketten genügend Beweglichkeit haben, um Partikel miteinander zu verschmelzen, ohne dass das Schüttgut seine Form verliert oder thermisch abgebaut wird.

Was ist Polymersintern?

Polymersintern ist ein thermischer Prozess, der ein Polymerpulver in eine feste, kohärente Masse umwandelt. Dies ist eine grundlegende Technik, die in Prozessen wie dem Selektiven Lasersintern (SLS) im 3D-Druck und der Herstellung poröser Komponenten wie Filtern eingesetzt wird.

Das Ziel: Partikel verschmelzen, nicht schmelzen

Im Gegensatz zum Spritzguss, bei dem das Polymer vollständig zu einer Flüssigkeit geschmolzen wird, zielt das Sintern darauf ab, Pulverpartikel an ihren Oberflächen zu verbinden.

Wärme liefert die Energie für diese Verschmelzung, reduziert die Oberfläche der Pulvermasse und erzeugt ein dichteres, stärkeres Objekt.

Der Mechanismus: Kettendiffusion und viskoses Fließen

Beim Erhitzen gewinnen die langkettigen Moleküle des Polymers an Beweglichkeit. Sie beginnen, über die Grenzen einzelner Pulverkörner zu diffundieren.

Dieser Prozess, bekannt als viskoses Fließen, füllt die Hohlräume zwischen den Partikeln und verschweißt sie auf mikroskopischer Ebene effektiv zu einem festen Bauteil.

Wie man die Sintertemperatur bestimmt

Die Bestimmung der optimalen Temperatur ist ein Balanceakt. Sie erfordert das Verständnis zweier kritischer thermischer Übergänge: der Glasübergangstemperatur (Tg) und der Schmelztemperatur (Tm).

Das „Sinterfenster“

Die ideale Verarbeitungszone wird als Sinterfenster bezeichnet. Dies ist der Temperaturbereich, der die Partikelverschmelzung ermöglicht, ohne dass es zu einem katastrophalen Versagen des Bauteils kommt.

Für teilkristalline Polymere (z. B. Nylon, PE, PP)

Diese Polymere besitzen sowohl amorphe (ungeordnete) als auch kristalline (geordnete) Bereiche. Ihr Sinterfenster liegt zwischen der Glasübergangstemperatur (Tg) und der Schmelztemperatur (Tm).

Das Erhitzen über Tg verleiht den amorphen Bereichen gummiartige, flüssigkeitsähnliche Eigenschaften, wodurch die Ketten fließen und verschmelzen können. Das Bleiben unter Tm bewahrt die kristallinen Strukturen, die als Gerüst dienen, um die Gesamtform des Objekts zu erhalten.

Für amorphe Polymere (z. B. Polycarbonat, PMMA)

Diese Polymere haben keine kristalline Struktur und keinen ausgeprägten Schmelzpunkt. Für sie erfolgt das Sintern bei Temperaturen knapp über ihrer Glasübergangstemperatur (Tg).

Sobald Tg überschritten ist, erweicht das gesamte Material und verhält sich wie eine hochviskose Flüssigkeit, wodurch die Partikel langsam verschmelzen können.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Wahl der Temperatur hat direkte Auswirkungen auf die Qualität des Endprodukts. Dies ist kein verzeihender Prozess.

Temperatur zu niedrig: Unvollständiges Sintern

Wenn die Temperatur nicht hoch genug ist, um eine ausreichende Kettenbeweglichkeit zu gewährleisten, verschmelzen die Partikel nicht richtig.

Dies führt zu einem „Grünling“, der porös, spröde und mechanisch schlecht ist. Er zerfällt oder bricht leicht.

Temperatur zu hoch: Formverlust oder Abbau

Das Überschreiten des Sinterfensters ist katastrophal. Bei teilkristallinen Polymeren führt das Erhitzen über Tm dazu, dass das gesamte Bauteil schmilzt und zu einer Pfütze „zusammensackt“, wobei es jegliche Definition verliert.

Bei allen Polymeren führen übermäßig hohe Temperaturen zu thermischem Abbau, bei dem die Polymerketten selbst zerfallen. Das Material kann verkohlen, sich verfärben oder verbrennen, wodurch seine chemische Struktur und Integrität dauerhaft zerstört werden.

Der Sonderfall von Hochleistungspolymeren

Eine Temperatur von 630 °C, wie in der Referenz erwähnt, liegt weit außerhalb des Verarbeitungsbereichs fast aller gängigen Thermoplaste. Eine solche Temperatur deutet auf eines von zwei Szenarien hin:

- Ein Polymer-Keramik- oder Polymer-Metall-Verbundwerkstoff: Der Prozess kann das Sintern des Nicht-Polymermaterials beinhalten, während ein Polymerbindemittel ausgebrannt wird.

- Ein Tippfehler: Standard-Hochleistungspolymere wie PEEK haben einen Schmelzpunkt um 343 °C und würden bei 630 °C stark abbauen.

Dies unterstreicht die absolute Notwendigkeit, das spezifische Material zu kennen, mit dem Sie arbeiten.

Weitere Faktoren: Partikelgröße und Druck

Kleinere Pulverpartikel haben ein höheres Verhältnis von Oberfläche zu Volumen und sintern schneller und bei etwas niedrigeren Temperaturen als größere Partikel.

Das Anwenden von externem Druck, wie beim Heißpressen, kann auch die erforderliche Sintertemperatur senken, indem die Partikel physikalisch enger zusammengepresst werden.

Die richtige Temperatur für Ihr Polymer finden

Um ein Polymer erfolgreich zu sintern, müssen Sie von allgemeinen Regeln zu materialspezifischen Daten übergehen. Verwenden Sie die folgenden Richtlinien, um Ihren Ansatz zu gestalten.

- Wenn Ihr Hauptaugenmerk auf einem gängigen teilkristallinen Polymer (z. B. Nylon, PE) liegt: Ihr Ausgangspunkt für die Prozessentwicklung ist der Temperaturbereich zwischen seinen bekannten Glasübergangs- (Tg) und Schmelztemperaturen (Tm).

- Wenn Ihr Hauptaugenmerk auf einem amorphen Polymer (z. B. Polycarbonat) liegt: Beginnen Sie Ihre Experimente bei Temperaturen knapp über seiner Glasübergangstemperatur (Tg) und erhöhen Sie diese schrittweise.

- Wenn Ihr Hauptaugenmerk auf einem Hochleistungs- oder unbekannten Polymer liegt: Sie müssen eine Differential-Scanning-Kalorimetrie (DSC)-Analyse erhalten. Dieser Test erzeugt eine thermische Kurve, die die spezifischen Tg und Tm Ihres Materials eindeutig identifiziert und sein wahres Sinterfenster offenbart.

Das Verständnis dieser thermischen Kerneigenschaften verwandelt das Sintern von einem Ratespiel in einen präzisen und wiederholbaren Ingenieurprozess.

Zusammenfassungstabelle:

| Polymertyp | Wichtige thermische Eigenschaft | Ideales Sinterfenster | Häufige Beispiele |

|---|---|---|---|

| Teilkristallin | Schmelzpunkt (Tm) | Zwischen Tg und Tm | Nylon, Polyethylen (PE), Polypropylen (PP) |

| Amorph | Glasübergang (Tg) | Knapp über Tg | Polycarbonat, PMMA |

| Hochleistung/Verbundwerkstoff | Erfordert DSC-Analyse | Variiert; kann sehr hoch sein | PEEK, Polymer-Keramik-Verbundwerkstoffe |

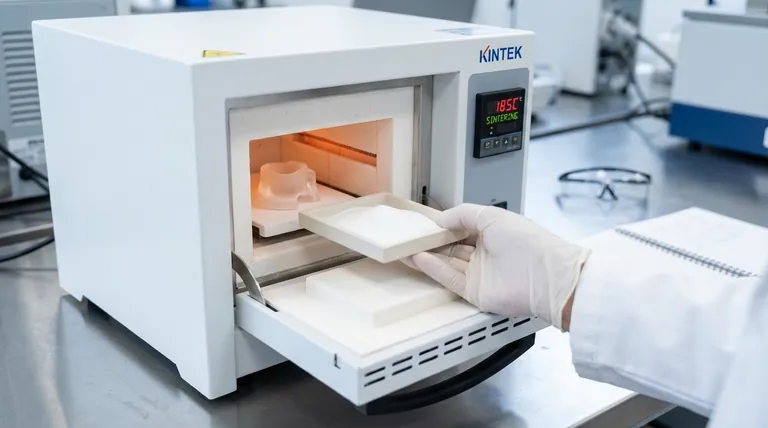

Erzielen Sie perfekte Polymersinterergebnisse mit KINTEK

Die Beherrschung des präzisen Sinterfensters für Ihr spezifisches Polymer ist entscheidend für die Herstellung starker, maßhaltiger Bauteile. Ob Sie mit gängigen Thermoplasten für den 3D-Druck oder Hochleistungsverbundwerkstoffen arbeiten, die richtige Laborausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf die Lieferung zuverlässiger Öfen, Schmelzöfen und Analysegeräte, die Sie zum Erfolg benötigen. Unsere Geräte bieten die präzise Temperaturregelung und gleichmäßige Erwärmung, die unerlässlich sind, um das Sinterziel Ihres Materials ohne das Risiko von thermischem Abbau oder Absacken zu erreichen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Unsere Experten können die perfekte thermische Verarbeitungslösung für die spezifischen Polymeranwendungen Ihres Labors empfehlen.

Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihr nächstes Sinterprojekt ein Erfolg wird!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Vorteile bietet die Trockenveraschung gegenüber der Nassveraschung? Optimieren Sie die Probenvorbereitung Ihres Labors

- Wofür werden Öfen im Chemielabor verwendet? Entdecken Sie die Hochtemperatur-Materialsynthese und -Analyse

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse

- Welche Bestandteile hat ein Muffelofen? Entdecken Sie die Kernkomponenten für präzises Heizen

- Was ist der Unterschied zwischen Sintern und Vitrifizierung? Schlüsselunterschiede bei thermischen Prozessen