Die Größe einer Pyrolyseanlage ist keine einzelne Zahl, sondern eine stark variable Spezifikation, die durch ihre Funktion bestimmt wird. Diese Systeme können von kleinen, auf Kufen montierten Einheiten, die einige hundert Kilogramm pro Tag verarbeiten, bis hin zu riesigen Industrieanlagen reichen, die täglich Hunderte von Tonnen Abfall bewältigen. Der endgültige Platzbedarf hängt vollständig von der erforderlichen Verarbeitungskapazität, der Art des Abfallrohstoffs und der gewählten Technologie ab.

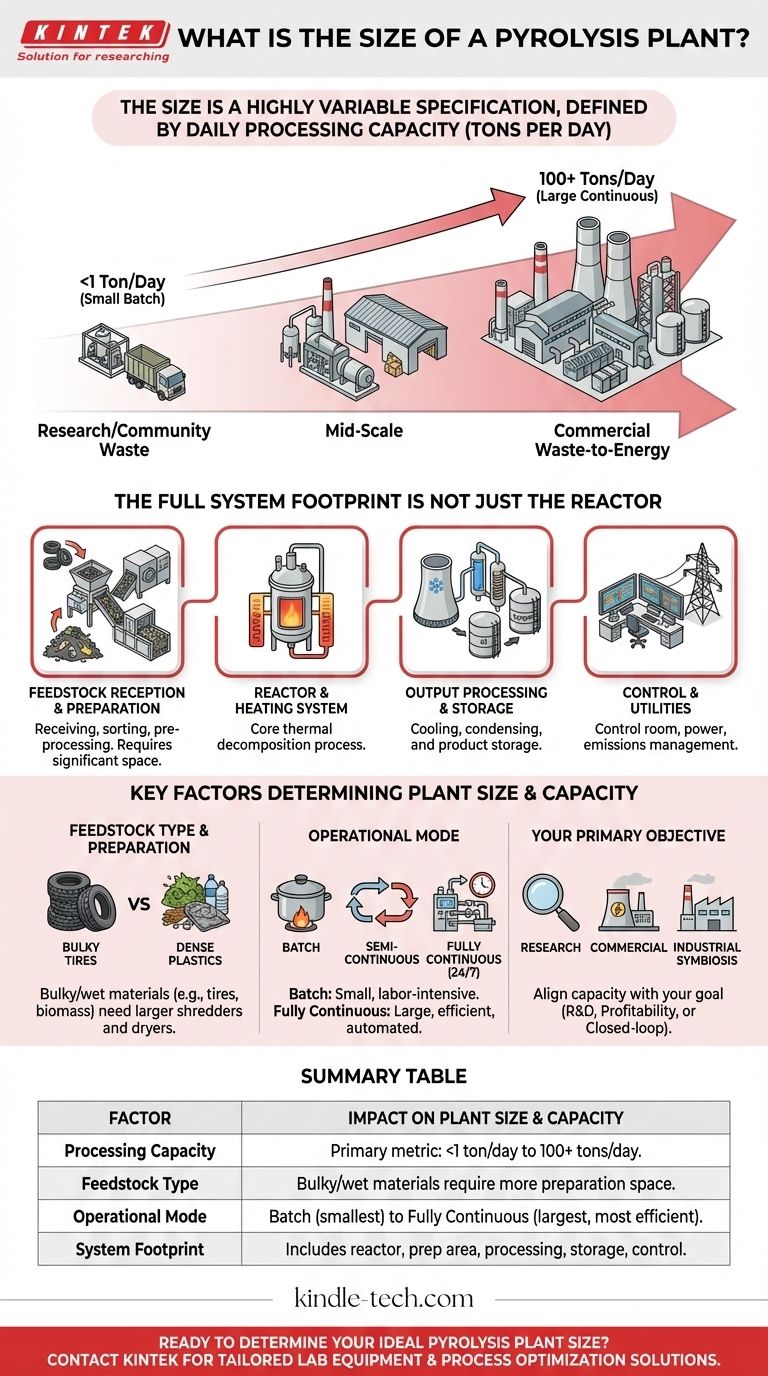

Die "Größe" einer Pyrolyseanlage lässt sich am besten nicht anhand ihrer physischen Abmessungen, sondern anhand ihrer täglichen Verarbeitungskapazität in Tonnen verstehen. Diese Kapazität bestimmt den Umfang des gesamten Systems, von den Abfallvorbereitungs- und Lagerbereichen bis zum Pyrolyse-Reaktor und der Nachbearbeitungsausrüstung.

Was definiert die "Größe" einer Pyrolyseanlage?

Viele Menschen glauben fälschlicherweise, dass der Pyrolyse-Reaktor allein die Größe der Anlage definiert. In Wirklichkeit ist der Reaktor nur eine Komponente eines viel größeren integrierten Systems.

Die Kernmetrik: Kapazität (Tonnen pro Tag)

Die wichtigste Spezifikation ist die Verarbeitungskapazität. Dies bezieht sich auf die Menge an Rohmaterial (wie Kunststoff, Reifen oder Biomasse), die die Anlage innerhalb von 24 Stunden umwandeln kann.

Diese Metrik beeinflusst direkt die physischen Abmessungen des Reaktors, die Materialhandhabungsgeräte und den Lagerbedarf sowohl für Rohmaterial als auch für Endprodukte.

Der gesamte System-Fußabdruck

Eine komplette Pyrolyseanlage umfasst mehrere wesentliche Betriebsbereiche, die zu ihrem Gesamt-Fußabdruck beitragen:

- Rohmaterialannahme & -vorbereitung: Bereich für die Annahme, Sortierung und Vorverarbeitung von Abfällen. Dies kann Zerkleinerer, Trockner und Ballenpressen umfassen, die erheblichen Platz benötigen.

- Reaktor & Heizsystem: Dies ist das Herzstück der Anlage, wo die thermische Zersetzung stattfindet.

- Produktausgabe & Lagerung: Ausrüstung zum Kühlen und Kondensieren von Pyrolysegas zu Öl, zusammen mit Tanks zur Lagerung der Endprodukte (Öl, Synthesegas und Koks).

- Steuerung & Versorgung: Ein Kontrollraum, Stromanschlüsse und möglicherweise ein System zur Verwaltung von Emissionen oder Prozesswasser.

Schlüsselfaktoren, die die Anlagengröße bestimmen

Die endgültigen Abmessungen und das Layout einer Anlage sind ein direktes Ergebnis mehrerer wichtiger Designentscheidungen. Das Verständnis dieser Faktoren ist entscheidend für die Projektplanung.

Rohmaterialtyp und -vorbereitung

Die Art des zu verarbeitenden Abfalls hat einen großen Einfluss. Sperrige Materialien wie Reifen erfordern leistungsstarke, großflächige Zerkleinerer, während dichtere, vorsortierte Kunststoffe möglicherweise weniger Vorbereitungsplatz benötigen. Feuchte Rohstoffe wie Biomasse oder Siedlungsabfälle erfordern große Trockner, bevor sie in den Reaktor gelangen können.

Betriebsmodus: Batch vs. Kontinuierlich

Pyrolyseanlagen arbeiten in einem von drei Modi, jeder mit unterschiedlichen Platz- und Infrastrukturanforderungen:

- Batch-Anlagen: Dies sind die kleinsten und einfachsten. Rohmaterial wird geladen, der Prozess läuft, und dann wird das System gekühlt und entleert. Sie eignen sich für kleinere Kapazitäten (z.B. 1-5 Tonnen/Tag), sind aber arbeitsintensiv und haben einen geringeren Durchsatz.

- Semi-kontinuierliche Anlagen: Diese Systeme können ohne vollständige Abschaltung befüllt und entleert werden und bieten eine bessere Effizienz als Batch-Modelle. Sie stellen einen Mittelweg in Bezug auf Größe und Komplexität dar.

- Vollkontinuierliche Anlagen: Dies sind große, industrielle Anlagen, die für den 24/7-Betrieb ausgelegt sind. Sie erfordern umfangreiche automatisierte Zuführ- und Entladesysteme, was sie zur größten und kapitalintensivsten Option macht, aber auch zur effizientesten für hohe Volumina (z.B. 20-100+ Tonnen/Tag).

Die Kompromisse verstehen

Die Wahl einer Anlagengröße beinhaltet das Abwägen der wirtschaftlichen Rentabilität mit der logistischen Realität. Beide Enden der Skala stellen einzigartige Herausforderungen dar.

Die Herausforderung kleiner Anlagen

Obwohl kleine Batch-Anlagen geringe Anfangskosten und einen geringen Platzbedarf haben, kämpfen sie oft mit der Rentabilität. Ihr geringer Durchsatz und der hohe Arbeitsaufwand pro Tonne verarbeiteten Materials können es schwierig machen, ohne Subventionen oder spezifische Nischenanwendungen eine positive Kapitalrendite zu erzielen.

Die Anforderungen großer Anlagen

Große, kontinuierliche Anlagen bieten überlegene Skaleneffekte, erfordern aber eine massive und konstante Zufuhr von Rohmaterial. Die Sicherstellung einer stabilen, langfristigen Quelle für geeignete Abfälle ist oft die größte logistische Hürde. Diese Anlagen erfordern auch erhebliches Anfangskapital, umfangreiche Genehmigungen und einen großen physischen Standort.

Anpassung der Anlagengröße an Ihr Ziel

Die richtige Größe für eine Pyrolyseanlage ist diejenige, die mit Ihrem Hauptziel übereinstimmt. Nutzen Sie Ihr Kernziel als Ausgangspunkt für alle technischen Spezifikationen.

- Wenn Ihr Hauptaugenmerk auf Forschung oder kommunalem Abfall liegt: Ein kleines Batch- oder auf Kufen montiertes System bietet betriebliche Flexibilität bei minimalem Platzbedarf.

- Wenn Ihr Hauptaugenmerk auf kommerzieller Abfall-zu-Energie-Umwandlung liegt: Eine große, vollkontinuierliche Anlage ist notwendig, um die für die Rentabilität erforderliche Effizienz und den Durchsatz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf industrieller Symbiose liegt (z.B. eine Fabrik, die ihren eigenen Kunststoffabfall verarbeitet): Die Anlagengröße sollte genau auf die tägliche Abfallproduktion Ihrer Anlage abgestimmt sein, um ein geschlossenes Kreislaufsystem zu schaffen.

Letztendlich ist die Definition Ihrer Betriebskapazität und Rohstoffstrategie der erste und wichtigste Schritt zur Bestimmung der richtig dimensionierten Pyrolyselösung.

Zusammenfassungstabelle:

| Faktor | Auswirkungen auf Anlagengröße & Kapazität |

|---|---|

| Verarbeitungskapazität | Die primäre Metrik. Reicht von <1 Tonne/Tag (kleine Batch-Anlage) bis 100+ Tonnen/Tag (große kontinuierliche Anlage). |

| Rohmaterialtyp | Sperrige/feuchte Materialien (Reifen, Biomasse) erfordern mehr Vorbereitungsplatz (Zerkleinerer, Trockner). |

| Betriebsmodus | Batch (kleiner, einfacher) vs. Semi-kontinuierlich vs. Vollkontinuierlich (größter, effizientester). |

| System-Fußabdruck | Umfasst Reaktor, Vorbereitungsbereich, Produktausgabe, Lagertanks und Kontrollraum. |

Bereit, die ideale Pyrolyseanlagengröße für Ihren Betrieb zu bestimmen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung maßgeschneiderter Laborgeräte und Verbrauchsmaterialien für Pyrolyse-F&E und Prozessoptimierung. Egal, ob Sie sich in der Forschungsphase befinden oder die kommerzielle Produktion hochfahren, unser Fachwissen kann Ihnen helfen, die richtige Ausrüstung zu wählen, die Ihren Kapazitätsanforderungen und Ihrem Rohmaterialtyp entspricht.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Pyrolyseeffizienz und Rentabilität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Wandmontierte Wasserdestillationsanlage

- Labor Hybrid Tissue Grinder

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Andere fragen auch

- Was ist die Funktion eines PTFE-ausgekleideten Hydrothermalautoklaven bei der cys-CD-Synthese? Erzielung hochreiner Kohlenstoffpunkte

- Welche Rolle spielt ein Hochdruckreaktor bei der Hydrodeoxygenierung (HDO) von Bioöl? Antrieb für die Kraftstoffaufwertung

- Warum ist ein Hochdruck-Hydrothermalsynthese-Autoklav für MnO2-Nanodrähte notwendig? Präzisionskatalysatorwachstum

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Was ist der Vorteil der Verwendung von Hochdruck-Hydrothermalreaktoren zur Behandlung von Biomasseabfällen? Effiziente Ressourcengewinnung