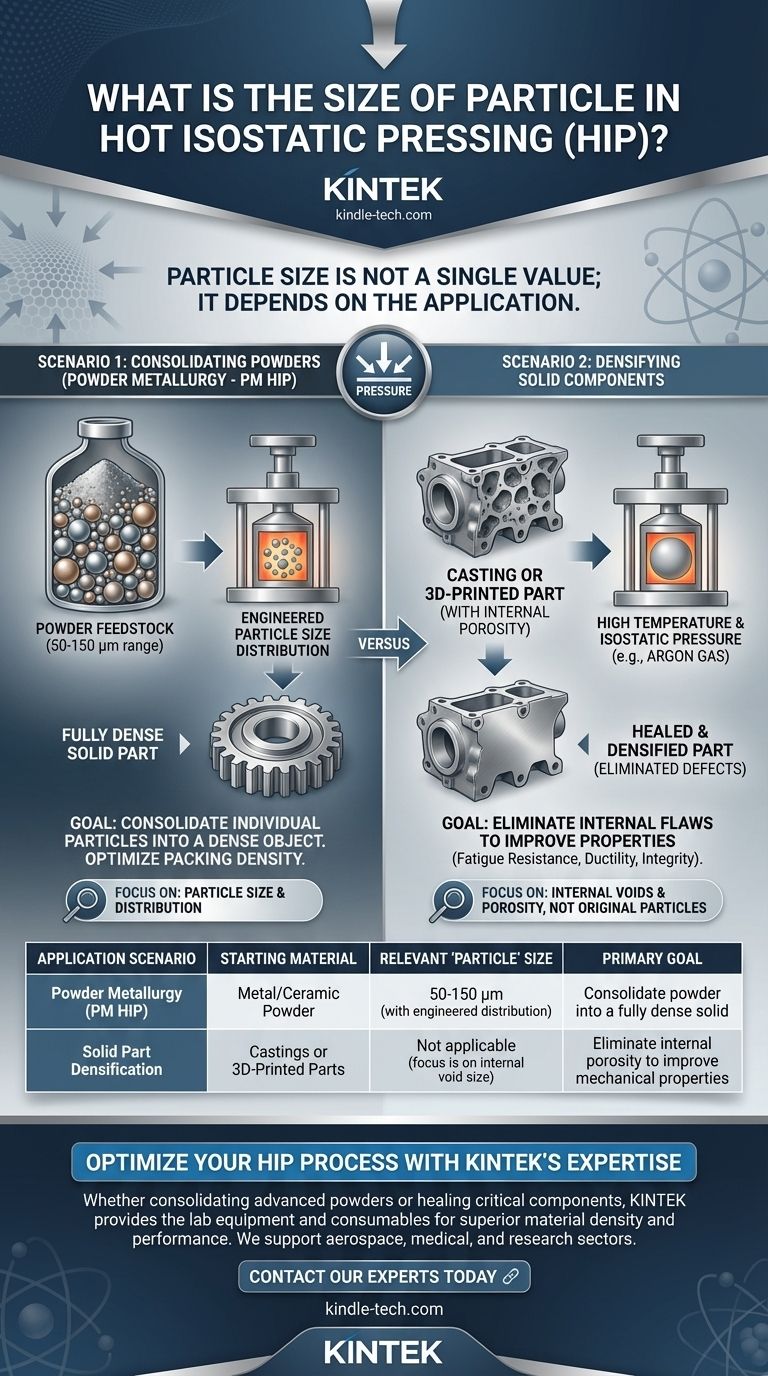

Die Partikelgröße für das Heißisostatische Pressen (HIP) ist kein Einzelwert; sie hängt vollständig von der Anwendung ab. Für Prozesse, die mit Metall- oder Keramikpulvern beginnen, könnte ein typischer Bereich 50 bis 150 Mikrometer betragen, aber entscheidend ist die Verwendung einer spezifischen Größenverteilung, um eine hohe Packungsdichte zu gewährleisten. HIP wird jedoch auch häufig zur Verdichtung fester Teile wie Gussteile oder 3D-gedruckter Komponenten verwendet, wo das Konzept der anfänglichen Partikelgröße nicht die Hauptrolle spielt.

Die entscheidende Erkenntnis ist, dass das Heißisostatische Pressen (HIP) ein Konsolidierungs- und Verdichtungsprozess ist, kein Formgebungsprozess. Daher hängt die relevante "Partikel"-Frage vollständig davon ab, ob Sie mit einem Behälter mit losem Pulver oder einer vorgeformten festen Komponente mit inneren Hohlräumen beginnen.

Die Doppelrolle des Heißisostatischen Pressens

Die Frage des Benutzers setzt voraus, dass HIP immer mit einem Pulver beginnt. In Wirklichkeit hat der Prozess zwei gängige, aber unterschiedliche Anwendungen, die grundlegend ändern, wie wir über das Ausgangsmaterial denken.

Szenario 1: Konsolidierung von Pulvern (Pulvermetallurgie)

Wenn ein Teil von Grund auf aus Pulver hergestellt wird, spricht man von Pulvermetallurgie-HIP (PM HIP).

In diesem Zusammenhang wird loses Metall- oder Keramikpulver in einem Kanister oder einer Form, die dem endgültigen Teil ähnelt, versiegelt. Ziel ist es, diese einzelnen Partikel zu einem vollständig dichten, festen Objekt zu konsolidieren.

Die Größe und Verteilung der Pulverpartikel sind entscheidend. Eine sorgfältig abgestimmte Mischung aus feineren und gröberen Partikeln wird oft verwendet, um die anfängliche "Klopf-Dichte" zu maximieren und den leeren Raum zwischen ihnen zu minimieren, noch bevor der HIP-Zyklus beginnt.

Szenario 2: Verdichtung fester Komponenten

Die andere Hauptanwendung von HIP ist die Eliminierung innerer Porosität in bereits geformten Teilen.

Dies ist bei Komponenten üblich, die durch Gießen oder additive Fertigung (3D-Druck) hergestellt werden. Diese Prozesse können mikroskopische Hohlräume oder schlechte Schichthaftung hinterlassen, die als Spannungskonzentratoren und potenzielle Fehlerstellen wirken.

In diesem Szenario ist das Teil bereits ein fester, endkonturnaher Gegenstand. Der HIP-Prozess wendet hohe Temperatur und isostatischen Druck an, um diese inneren Defekte im Wesentlichen "zusammenzudrücken" und eine gleichmäßige und vollständig dichte Mikrostruktur zu erzeugen. Der Fokus liegt auf den Hohlräumen, nicht auf den ursprünglichen Partikeln, die das Teil gebildet haben.

Warum die Ausgangsform wichtig ist

Das Verständnis Ihres Ausgangsmaterials – Pulver oder Feststoff – ist der wichtigste Faktor für eine erfolgreiche HIP-Anwendung. Die Ziele des Prozesses sind für jedes unterschiedlich.

Das Ziel für Pulver: Von Grund auf neu aufbauen

Für PM HIP bauen Sie im Grunde einen neuen Feststoff auf. Der Prozess muss jedes einzelne Partikel mit seinen Nachbarn verschweißen.

Eine falsche Partikelgrößenverteilung kann zu einer geringen anfänglichen Packungsdichte führen, was eine stärkere Materialbewegung während des HIP-Zyklus erfordert und möglicherweise Restporosität hinterlässt.

Das Ziel für Feststoffe: Interne Fehler heilen

Bei der Verdichtung fester Teile verbessern Sie ein bestehendes Objekt. Das Material ist bereits konsolidiert, enthält aber Imperfektionen.

Der Prozess zielt auf diese Fehler ab, wie in den Referenzen vermerkt, um Eigenschaften wie Ermüdungsbeständigkeit, Duktilität und die allgemeine Teileintegrität zu verbessern. Das Druckmedium – typischerweise ein Inertgas wie Argon – wirkt gleichmäßig auf alle Oberflächen, um die inneren Hohlräume zu kollabieren.

Häufige Missverständnisse vermeiden

Klarheit über die Rolle von HIP verhindert kostspielige Fehler bei der Prozessauswahl und Materialspezifikation.

Missverständnis: HIP ist nur für Pulver.

Eine massive Anwendung von HIP, insbesondere in der Luft- und Raumfahrt- sowie der Medizinbranche, ist die Verdichtung von Feingussteilen. Dieser "Heilungsprozess" ermöglicht es Gussteilen, die Zuverlässigkeit von gewalzten oder geschmiedeten Materialien zu erreichen.

Missverständnis: Jedes hochwertige Pulver funktioniert.

Für PM HIP ist selbst ein hochreines Pulver unzureichend, wenn die Partikelgrößenverteilung falsch ist. Das Erreichen einer hohen Packungsdichte ist eine Wissenschaft für sich und eine Voraussetzung für ein erfolgreiches Ergebnis.

Wie Sie dies auf Ihr Projekt anwenden

Ihr Ansatz sollte von Ihrem Endziel und Ihrem Ausgangsmaterial bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine vollständig dichte Komponente aus Rohpulver herzustellen: Sie müssen die Partikelgrößenverteilung so gestalten, dass die anfängliche Packungsdichte vor dem HIP-Zyklus maximiert wird.

- Wenn Ihr Hauptaugenmerk darauf liegt, die mechanischen Eigenschaften eines Guss- oder 3D-gedruckten Teils zu verbessern: Ihr Anliegen ist die Größe und Verteilung der inneren Hohlräume innerhalb der bestehenden Komponente, nicht das ursprüngliche Partikel-Ausgangsmaterial.

Letztendlich ist das Verständnis, ob Sie ein Teil bauen oder heilen, der Schlüssel zur korrekten Anwendung der Kraft des Heißisostatischen Pressens.

Zusammenfassungstabelle:

| Anwendungsszenario | Ausgangsmaterial | Relevante 'Partikel'-Größe | Primäres Ziel |

|---|---|---|---|

| Pulvermetallurgie (PM HIP) | Metall-/Keramikpulver | 50-150 μm (mit abgestimmter Verteilung) | Pulver zu einem vollständig dichten Feststoff konsolidieren |

| Verdichtung fester Teile | Gussteile oder 3D-gedruckte Teile | Nicht anwendbar (Fokus liegt auf der Größe innerer Hohlräume) | Interne Porosität eliminieren, um mechanische Eigenschaften zu verbessern |

Optimieren Sie Ihren HIP-Prozess mit der Expertise von KINTEK

Ob Sie fortschrittliche Pulver konsolidieren oder kritische Komponenten aus Guss und additiver Fertigung heilen, der richtige Ansatz zur Materialvorbereitung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die zur Unterstützung Ihrer Heißisostatischen Pressanwendungen erforderlich sind.

Wir helfen unseren Kunden in der Luft- und Raumfahrt-, Medizin- und Forschungsbranche, überlegene Materialdichte und Leistung zu erzielen. Lassen Sie uns Ihnen bei der Auswahl der richtigen Werkzeuge und Materialien für Ihre spezifischen HIP-Anforderungen helfen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren HIP-Prozess verbessern und optimale Ergebnisse für Ihr Labor sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Warum wird Vakuum-Heißpressen für Diamantbohrer bevorzugt? Maximale Werkzeuglebensdauer & Festigkeit erreichen

- Welche spezifischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpressen-Ofen für das Sintern von FeCrAl-Verbundwerkstoffen?

- Wie wirkt sich der Druck beim Vakuum-Warmpressen auf Cu-2Ni-7Sn/45 Stahl aus? Erzielung hochfester metallurgischer Verbindungen

- Was sind die Vorteile von SPS gegenüber Heißpressen für h-BN? Nanostruktur erhalten & Hitze um 200°C reduzieren

- Warum ist eine Heißpress-Sintermaschine für Nanokupfer überlegen? Erschließen Sie Elite-Materialdichte und -Leistung

- Was bedeutet HPHT bei Diamanten? Entdecken Sie die Wissenschaft hinter im Labor gezüchteten & behandelten Edelsteinen

- Wie lange dauert das Funkenerosionssintern (SPS)? Komplette SPS-Zyklen in 5-20 Minuten

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess