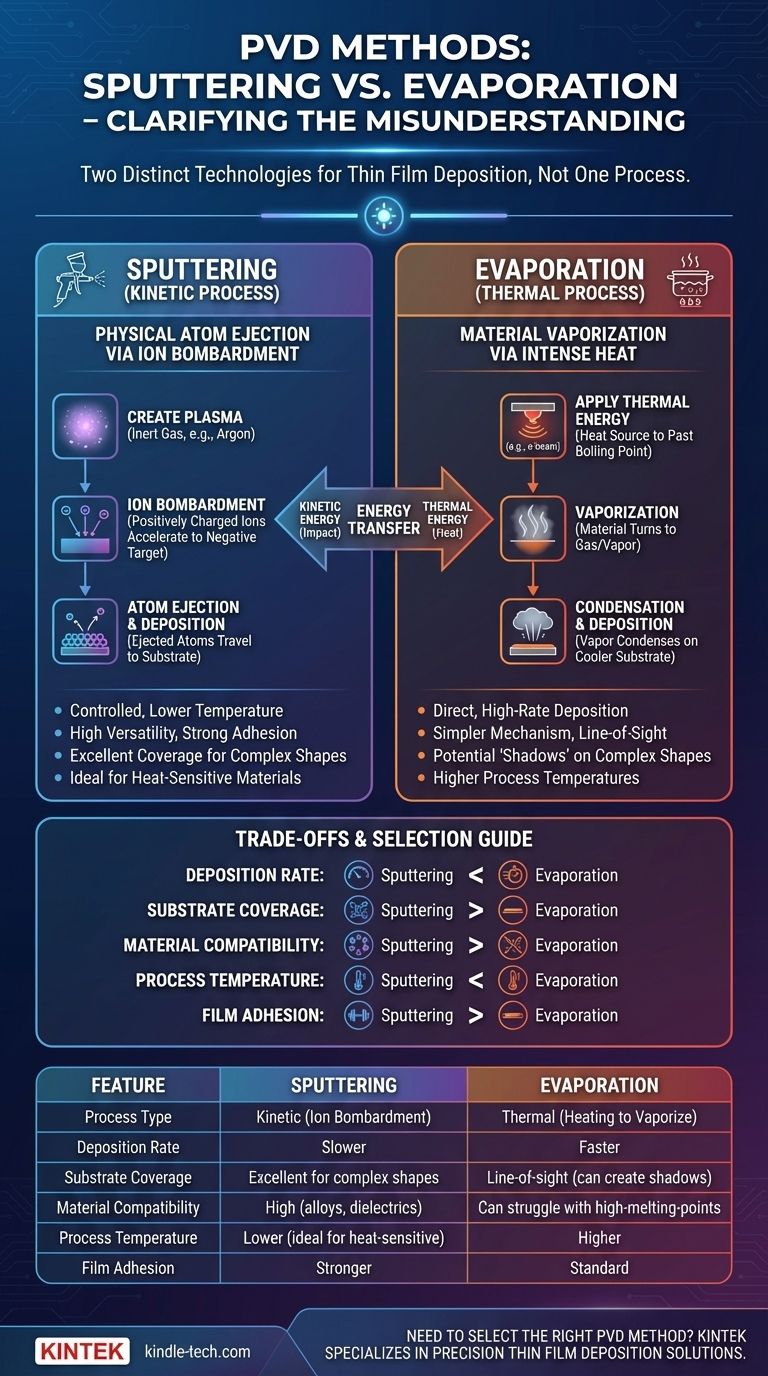

Genau genommen beschreibt der Ausdruck „Sputterprozess der Verdampfung“ ein Missverständnis zweier unterschiedlicher Technologien. Das Sputtern ist keine Form der Verdampfung. Sputtern ist ein kinetischer Prozess, der den Beschuss mit Ionen nutzt, um Atome physikalisch von einem Target abzulösen, während Verdampfen ein thermischer Prozess ist, der Wärme nutzt, um ein Material in Dampf umzuwandeln. Beide sind Methoden der physikalischen Gasphasenabscheidung (PVD), die zur Herstellung von Dünnschichten verwendet werden, aber sie funktionieren nach völlig unterschiedlichen Prinzipien.

Der Kernunterschied liegt in der Energieübertragung. Beim Sputtern wird kinetische Energie – wie bei einem mikroskopischen Sandstrahlgebläse – verwendet, um Atome aus einer Quelle auszustoßen. Beim Verdampfen wird thermische Energie genutzt – das Erhitzen eines Materials bis zum Siedepunkt –, um einen Dampf zu erzeugen, der auf ein Substrat kondensiert.

Die Mechanik des Sputterns

Sputtern ist eine hochkontrollierte Abscheidungsmethode bei niedrigerer Temperatur, die für ihre Vielseitigkeit und die Qualität der erzeugten Schichten geschätzt wird. Der Prozess findet in einer Vakuumkammer statt, die mit einem Inertgas gefüllt ist.

Erzeugung des Plasmas

Zuerst wird ein Inertgas mit niedrigem Druck, typischerweise Argon, in die Vakuumkammer eingeleitet. Es wird ein starkes elektrisches Feld angelegt, das das Gas anregt und Elektronen von den Argonatomen trennt, wodurch ein Plasma entsteht – ein leuchtendes, ionisiertes Gas.

Ionenbeschuss

Das Quellmaterial, bekannt als das Target, wird negativ aufgeladen. Dies führt dazu, dass die positiv geladenen Argonionen aus dem Plasma beschleunigt werden und heftig mit der Targetoberfläche kollidieren.

Atomfreisetzung und Abscheidung

Jede Kollision besitzt genügend kinetische Energie, um Atome oder Moleküle aus dem Targetmaterial herauszulösen. Diese ausgestoßenen Atome wandern durch die Kammer und lagern sich auf dem Substrat ab, wodurch sich allmählich ein dünner, gleichmäßiger Film bildet.

Wie sich das Verdampfen grundlegend unterscheidet

Verdampfen ist eine direktere Abscheidungsmethode mit hoher Rate. Ihr Mechanismus ist einfacher, bringt aber eine andere Reihe von Einschränkungen mit sich.

Die Rolle der thermischen Energie

Anstatt kinetischer Kollisionen zu verwenden, nutzt das Verdampfen intensive Hitze, um die Temperatur des Quellmaterials über seinen Siedepunkt zu erhöhen. Das Material geht in der Vakuumkammer in einen gasförmigen Zustand oder Dampf über. Eine gängige Methode hierfür ist die Elektronenstrahl-Verdampfung (E-Beam-Verdampfung), bei der ein fokussierter Elektronenstrahl verwendet wird, um das Quellmaterial zu erhitzen.

Abscheidung durch Kondensation

Dieser Dampf wandert durch das Vakuum und kondensiert auf dem kühleren Substrat, wodurch ein fester Dünnfilm entsteht. Da sich der Dampf in einer geraden Linie von der Quelle wegbewegt, wird dies als „Sichtlinien“-Prozess betrachtet.

Die Abwägungen verstehen

Die Wahl zwischen Sputtern und Verdampfen hängt vollständig von den spezifischen Anforderungen des Endprodukts ab. Keines ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden.

Abscheidungsrate

Verdampfen ist im Allgemeinen viel schneller als Sputtern. Die hohe thermische Energie erzeugt schnell ein großes Dampfvolumen, was zu schnellem Schichtwachstum führt. Sputtern ist ein bewussterer, Atom-für-Atom-Prozess und daher langsamer.

Substratabdeckung

Sputtern bietet eine weitaus bessere Beschichtungsabdeckung auf komplexen, nicht ebenen Substraten. Die gesputterten Atome werden in viele Richtungen ausgestoßen und streuen im Plasma, wodurch sie Seitenwände und komplizierte Merkmale gleichmäßiger beschichten können. Die „Sichtlinien“-Natur des Verdampfens kann „Schatten“ hinter Merkmalen erzeugen.

Materialverträglichkeit und Haftung

Sputtern ist sehr vielseitig und kann eine breite Palette von Materialien, einschließlich Legierungen und Dielektrika, in ihrer ursprünglichen Zusammensetzung abscheiden. Da die gesputterten Atome mit höherer Energie ankommen, bilden sie oft dichtere Schichten mit stärkerer Haftung am Substrat. Beim Verdampfen können Materialien mit sehr hohen Schmelzpunkten oder solche, deren Komponenten unterschiedlich schnell verdampfen, Probleme bereiten.

Prozesstemperatur

Sputtern ist ein Prozess bei niedrigerer Temperatur. Das Substrat muss nicht wesentlich erhitzt werden, was das Sputtern ideal für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe macht. Das Verdampfen beinhaltet intensive Hitze an der Quelle, die auf empfindliche Substrate abstrahlen und diese beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige PVD-Methode.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz für einfache Geometrien liegt: Verdampfen ist die effizientere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen mit einer gleichmäßigen Schicht liegt: Sputtern bietet überlegene Konformität und Stufenabdeckung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen, Verbindungen oder Dielektrika liegt: Sputtern bietet eine bessere Kontrolle über die Zusammensetzung und Reinheit der Endschicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Die Niedertemperaturbetriebsweise des Sputterns ist ein entscheidender Vorteil.

Das Verständnis des grundlegenden Unterschieds zwischen kinetischer Ausstoßung und thermischer Verdampfung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfen |

|---|---|---|

| Prozesstyp | Kinetisch (Ionenbeschuss) | Thermisch (Erhitzen zur Verdampfung) |

| Abscheidungsrate | Langsamer | Schneller |

| Substratabdeckung | Ausgezeichnet für komplexe Formen | Sichtlinie (kann Schatten erzeugen) |

| Materialverträglichkeit | Hoch (Legierungen, Dielektrika) | Kann Probleme bei Materialien mit hohem Schmelzpunkt haben |

| Prozesstemperatur | Niedriger (ideal für wärmeempfindliche Substrate) | Höher |

| Schichthaftung | Stärker | Standard |

Müssen Sie die richtige PVD-Methode für Ihre Anwendung auswählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen Dünnschichtabscheidungslösungen. Unsere Experten können Ihnen bei der Auswahl zwischen Sputter- und Verdampfungssystemen helfen, um optimale Schichtqualität, Gleichmäßigkeit und Haftung für Ihre spezifischen Substrate und Materialien zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Welche Verwendungszwecke haben Biomasse-Umwandlungsprodukte? Von Strom über Kraftstoffe bis hin zu Chemikalien

- Was sind die Gefahren der Wärmebehandlung? Vermeiden Sie kostspielige Materialfehler und Sicherheitsrisiken

- Wie effektiv ist Elektroheizung? Entdecken Sie die Wahrheit über Effizienz und Kosten

- Warum müssen PEO- und Lithiumsalz-Rohmaterialien in einem Vakuumtrockenschrank vorbehandelt werden? Gewährleistung der Batteriestabilität

- Was ist die Funktion eines Gegendruckreglers bei der Stabilität von Elektrokatalysatoren? Gewährleistung der langfristigen Datenintegrität.

- Was ist das Problem mit Ölschlamm? Er ist der Vorläufer eines katastrophalen Motorschadens.

- Was ist das Prinzip des Rotationsverdampfers? Effiziente, schonende Lösungsmittelentfernung für empfindliche Verbindungen

- Wie viel kostet Biomasse pro kWh? Den wahren Preis für erneuerbare Energie verstehen