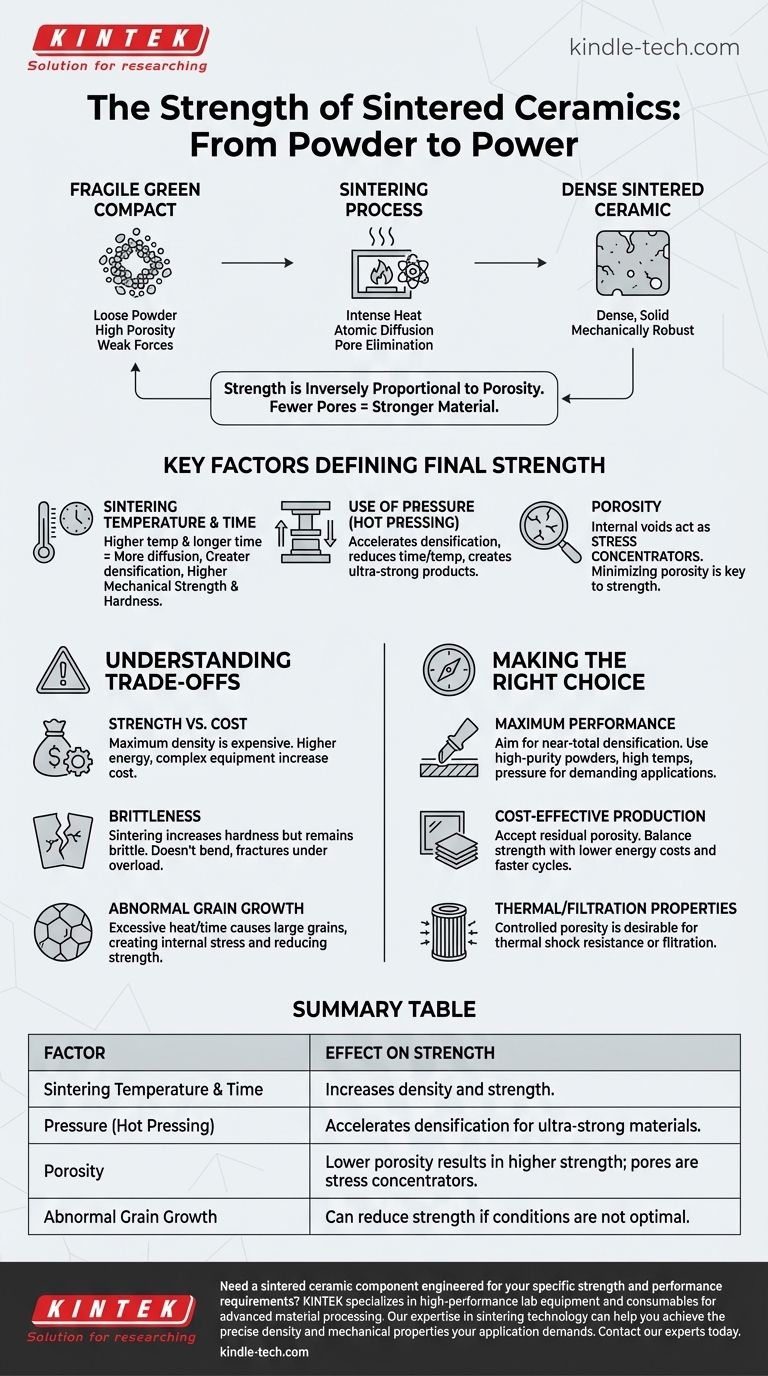

Kurz gesagt, Sintern ist der Prozess, der Keramiken ihre außergewöhnliche Festigkeit verleiht. Durch Erhitzen eines verdichteten Pulvers knapp unter seinen Schmelzpunkt verschmelzen einzelne Partikel miteinander, wodurch ein zerbrechlicher Gegenstand in ein dichtes, festes und mechanisch robustes Material umgewandelt wird. Dieser Prozess reduziert die inneren Hohlräume, die die Hauptursache für Schwäche in einer ungesinterten Keramik sind, drastisch.

Die Festigkeit einer gesinterten Keramik ist kein fester Wert, sondern ein direktes Ergebnis ihrer endgültigen Dichte. Das Grundprinzip lautet, dass die Festigkeit umgekehrt proportional zur Porosität ist – je weniger innere Poren, desto stärker das Material.

Von Pulver zu Kraft: Das Ziel des Sinterns

Das Sintern ist eine Wärmebehandlung, die eine lose Ansammlung von Partikeln, bekannt als „Grünling“ (green compact), in eine zusammenhängende, feste Masse umwandelt. Das grundlegende Ziel ist die Eliminierung der Zwischenräume zwischen diesen Partikeln.

Der „Grüne“ Zustand: Ein zerbrechlicher Anfang

Vor dem Sintern wird das Keramikpulver in die gewünschte Form gepresst. Dieses Objekt, der Grünling, ist extrem zerbrechlich. Es wird nur durch schwache mechanische Kräfte zwischen den Partikeln zusammengehalten, ähnlich einer Sandburg.

Die Rolle von Hitze und Atomarer Diffusion

Während des Sinterns liefert intensive Hitze die Energie für die Bewegung oder Diffusion von Atomen über die Grenzen benachbarter Partikel hinweg. Diese atomare Bewegung schließt die Lücken (Poren) zwischen ihnen, wodurch die Partikel verschmelzen und sich das gesamte Objekt zusammenzieht und verdichtet.

Der Feind der Festigkeit: Porosität

Poren sind die größte Schwachstelle in einer Keramik. Diese inneren Hohlräume wirken als Spannungskonzentratoren. Wenn eine Kraft ausgeübt wird, vervielfacht sich die Spannung am Rand einer Pore, wodurch ein mikroskopischer Riss entsteht, der sich schnell ausbreiten und zum Versagen des gesamten Teils führen kann. Das Sintern wirkt dem direkt entgegen, indem es die Porosität minimiert.

Schlüsselfaktoren, die die Endfestigkeit bestimmen

Die endgültige Festigkeit einer gesinterten Keramik ist kein Zufall; sie wird durch die sorgfältige Kontrolle mehrerer Schlüsselvariablen während des Herstellungsprozesses konstruiert.

Sintertemperatur und -zeit

Höhere Temperaturen und längere Sinterzeiten ermöglichen eine vollständigere atomare Diffusion. Dies führt zu größerer Verdichtung, reduzierter Porosität und folglich zu höherer mechanischer Festigkeit und Härte. Reine Oxidkeramiken erfordern oft sehr hohe Temperaturen, da die Diffusion vollständig im festen Zustand stattfindet.

Der Einsatz von Druck

Das Anlegen von externem Druck während des Erhitzungsprozesses, eine Technik, die als Heißpressen bekannt ist, kann die Verdichtung dramatisch beschleunigen. Diese Methode zwingt die Partikel in engeren Kontakt und reduziert die Zeit und sogar die Temperatur, die erforderlich sind, um ein hochdichtes, ultra-festes Endprodukt zu erzielen.

Verständnis der Kompromisse

Obwohl das Sintern unglaublich starke Materialien erzeugt, beinhaltet der Prozess kritische Kompromisse, die jeder Ingenieur und Designer berücksichtigen muss.

Festigkeit vs. Kosten

Die Erzielung maximaler Dichte und Festigkeit ist kostspielig. Höhere Temperaturen, längere Ofenzeiten und die Verwendung von druckunterstütztem Sintern verbrauchen erhebliche Energie und erfordern komplexere Anlagen, was die Kosten der Endkomponente in die Höhe treibt.

Sprödigkeit: Die inhärente Natur von Keramiken

Das Sintern erhöht die Härte und Druckfestigkeit einer Keramik massiv, ändert aber nichts an ihrer grundlegend spröden Natur. Im Gegensatz zu Metallen verbiegen oder verformen sich gesinterte Keramiken unter Last nicht; sie brechen. Eine hohe Dichte verringert die Wahrscheinlichkeit eines Bruchs, eliminiert das Risiko jedoch nicht.

Das Risiko des Abnormalen Kornwachstums

Wenn das Sintern bei zu hoher Temperatur oder zu langer Dauer durchgeführt wird, können die mikroskopischen Kristallkörner übermäßig groß werden. Dieser Zustand, bekannt als abnormales Kornwachstum, kann paradoxerweise neue innere Spannungen erzeugen und die Gesamtfestigkeit und Bruchzähigkeit des Materials verringern.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sinterstrategie hängt vollständig von der beabsichtigten Anwendung und ihren spezifischen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Sie müssen eine nahezu vollständige Verdichtung anstreben, indem Sie hochreine Pulver, hohe Temperaturen und möglicherweise druckunterstütztes Sintern verwenden, um Materialien für anspruchsvolle Anwendungen wie Schneidwerkzeuge oder Panzerungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Sie können ein gewisses Maß an Restporosität für Anwendungen wie Keramikfliesen oder Sanitärkeramik akzeptieren und dabei eine akzeptable Festigkeit mit dem Bedarf an niedrigeren Energiekosten und schnelleren Produktionszyklen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Wärmedämmung oder Filterung liegt: Kontrollierte Porosität ist tatsächlich erwünscht, wobei bewusst maximale mechanische Festigkeit gegen verbesserte thermische Schockbeständigkeit oder spezifische Filtrationseigenschaften eingetauscht wird.

Durch das Verständnis dieser Grundprinzipien können Sie eine gesinterte Keramik spezifizieren oder konstruieren, die präzise für ihren vorgesehenen Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Festigkeit |

|---|---|

| Sintertemperatur & -zeit | Höhere Temperatur und längere Zeit erhöhen Dichte und Festigkeit. |

| Druck (Heißpressen) | Beschleunigt die Verdichtung für ultra-feste Materialien. |

| Porosität | Geringere Porosität führt zu höherer Festigkeit; Poren wirken als Spannungskonzentratoren. |

| Abnormales Kornwachstum | Kann die Festigkeit verringern, wenn die Sinterbedingungen nicht optimal sind. |

Benötigen Sie eine gesinterte Keramikkomponente, die für Ihre spezifischen Festigkeits- und Leistungsanforderungen entwickelt wurde? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Unsere Expertise in der Sintertechnologie kann Ihnen helfen, die präzise Dichte und die mechanischen Eigenschaften zu erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die materialwissenschaftlichen Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum erfordert Schmelzen Energie? Entschlüsseln Sie die Wissenschaft der latenten Wärme und Phasenübergänge

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Was ist Trockenasche im Muffelofen? Ein Leitfaden für präzise Mineralanalysen

- Wozu dient ein Laborofen? Ihr Leitfaden für hochpräzise Hochtemperaturprozesse

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse