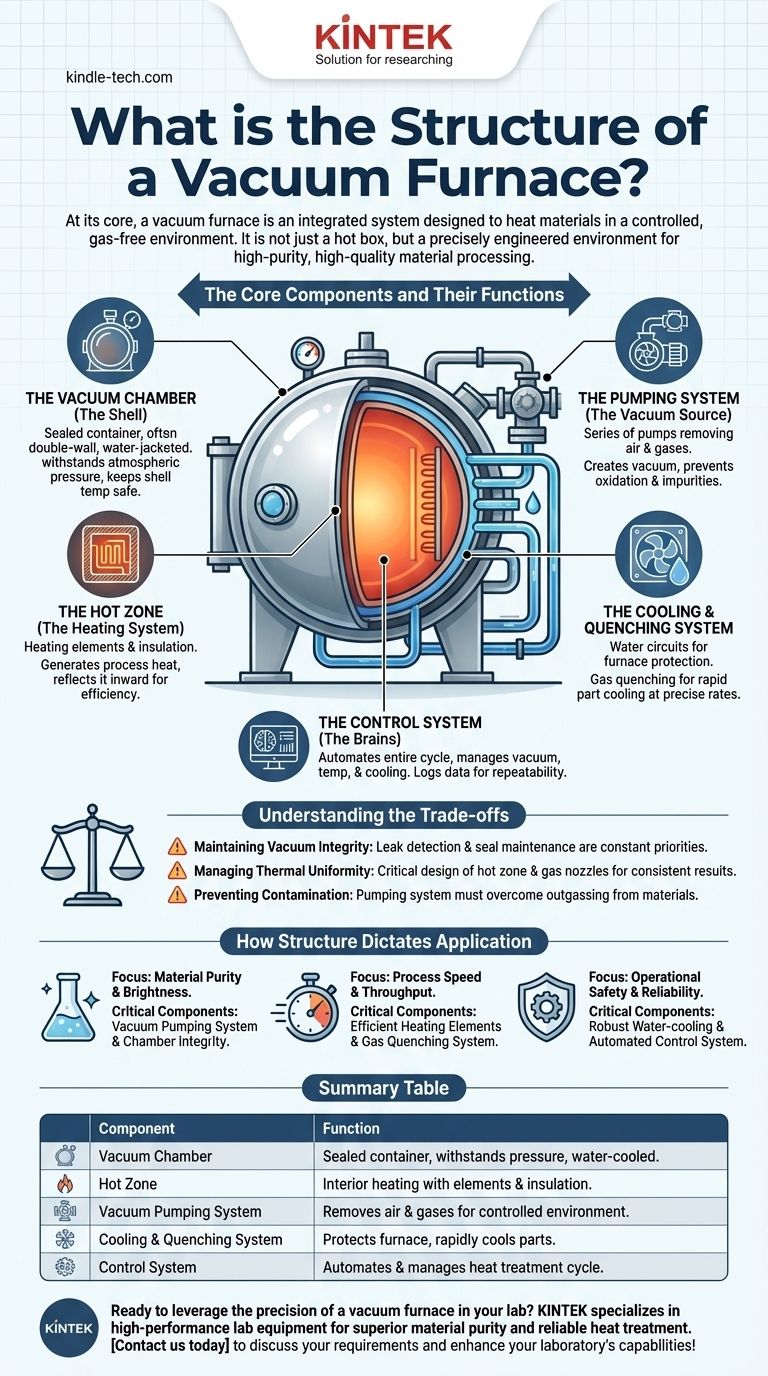

Im Kern ist ein Vakuumofen ein integriertes System, das zur Erwärmung von Materialien in einer kontrollierten, gasfreien Umgebung entwickelt wurde. Sein Aufbau besteht aus einer abgedichteten Ofenkammer, einem Vakuumpumpsystem zur Entfernung der Luft, einem internen Heizsystem (der Heizzone), einem Kühlsystem zum Schutz des Ofens und zum Abschrecken der Teile sowie einem hochentwickelten Steuerungssystem zur Verwaltung des gesamten Prozesses.

Die wichtigste Erkenntnis ist, dass ein Vakuumofen nicht nur eine „heiße Kiste“ ist, sondern eine präzise konstruierte Umgebung. Jede Komponente arbeitet zusammen, um ein primäres Ziel zu erreichen: die Entfernung der reaktiven Atmosphäre, um eine hochreine Materialbearbeitung von hoher Qualität zu ermöglichen, die an der freien Luft unmöglich wäre.

Die Kernkomponenten und ihre Funktionen

Um einen Vakuumofen zu verstehen, muss man wissen, wie seine Hauptsysteme interagieren. Jedes Teil erfüllt eine entscheidende Funktion bei der Schaffung und Aufrechterhaltung der kontrollierten Umgebung, die für die fortschrittliche Wärmebehandlung erforderlich ist.

Die Vakuumkammer (Das Gehäuse)

Die Vakuumkammer, oft als Gehäuse oder Behälter bezeichnet, ist die äußere Struktur, die den gesamten Prozess umschließt. Es handelt sich um einen hermetisch abgedichteten Behälter, der dem enormen äußeren atmosphärischen Druck standhalten muss, wenn im Inneren ein Vakuum erzeugt wird.

Die meisten Kammern haben ein Doppelwanddesign mit Wassermantel und bestehen aus hochfestem Stahl. Diese Wasserkühlung ist unerlässlich, um die Gehäusetemperatur sicher zu halten, während das Innere extreme Temperaturen erreicht, wodurch sowohl die Ausrüstung als auch die Bediener geschützt werden.

Die Heizzone (Das Heizsystem)

Die Heizzone befindet sich im Inneren der Vakuumkammer und ist der Ort, an dem die Erwärmung stattfindet. Sie besteht aus den Heizelementen und dem Isolationspaket.

Die Heizelemente, oft aus Graphit oder hitzebeständigen Metallen gefertigt, sind für die Erzeugung der erforderlichen Prozesswärme verantwortlich. Die umgebende Isolierung, die typischerweise aus Materialien wie Kohlenstofffilz oder metallischen Hitzeschilden besteht, reflektiert diese Wärme nach innen auf die Werkstücke und gewährleistet so die thermische Effizienz und schützt die gekühlten Kammerwände.

Das Pumpsystem (Die Vakuumquelle)

Das Vakuumsystem ist das Herzstück der einzigartigen Fähigkeit des Ofens. Es handelt sich um eine Reihe von Pumpen, die dazu dienen, Luft und andere Gase vor und während des Heizzyklus aus der Kammer zu entfernen.

Dieses System erzeugt das Vakuum, verhindert Oxidation und entfernt Verunreinigungen, die das zu behandelnde Material beeinträchtigen könnten. Die Qualität des Vakuums wirkt sich direkt auf die Reinheit und die Endbeschaffenheit des Endprodukts aus.

Das Kühl- und Abschrecksystem

Dieses System erfüllt zwei Zwecke: den Schutz des Ofens und das schnelle Abkühlen der Werkstücke. Wie bereits erwähnt, zirkulieren Wasserkühlkreisläufe kontinuierlich durch das Ofengehäuse, um eine Überhitzung zu verhindern.

Zum Abkühlen der Teile, einem als Abschrecken bekannten Prozess, wird häufig Inertgas wie Stickstoff oder Argon unter hohem Druck in die Kammer geblasen. Dieses Gasabschrecksystem muss das Material mit einer präzisen Geschwindigkeit abkühlen, um die gewünschten metallurgischen Eigenschaften zu erzielen.

Das Steuerungssystem (Das Gehirn)

Das Steuerungssystem ist das Nervenzentrum des Ofens. Es integriert alle anderen Komponenten und automatisiert den gesamten Behandlungszyklus über eine einzige Schnittstelle.

Dieses System steuert präzise Vakuumniveaus, Temperaturrampenraten, Haltezeiten und Kühlzyklen. Moderne Steuerungssysteme protokollieren alle Prozessdaten und gewährleisten so Wiederholgenauigkeit, Rückverfolgbarkeit und Qualitätskontrolle.

Verständnis der Kompromisse

Obwohl leistungsstark, birgt der Aufbau eines Vakuumofens spezifische betriebliche Herausforderungen. Der Erfolg hängt davon ab, das empfindliche Gleichgewicht zwischen seinen integrierten Systemen zu verstehen.

Aufrechterhaltung der Vakuumintegrität

Der gesamte Prozess hängt von der Fähigkeit der Kammer ab, dicht verschlossen zu bleiben. Jedes Leck in der Hülle, den Türdichtungen oder den Verbindungspunkten beeinträchtigt das Vakuum, führt Sauerstoff als Verunreinigung ein und ruiniert den Prozess. Lecksuche und Dichtungsprüfung sind ständige betriebliche Prioritäten.

Steuerung der thermischen Gleichmäßigkeit

Die Erzielung einer perfekt gleichmäßigen Temperatur über das gesamte Werkstück hinweg ist eine erhebliche Herausforderung. Die Konstruktion der Heizzone, einschließlich der Platzierung der Heizelemente und der Gas-Kühlungsdüsen, ist entscheidend. Eine schlechte Gleichmäßigkeit kann zu inkonsistenten Materialeigenschaften führen.

Vermeidung von Kontamination

Das Ziel eines Vakuums ist Reinheit. Materialien im Inneren des Ofens, einschließlich des Werkstücks selbst, können jedoch beim Erhitzen eingeschlossene Gase freisetzen – ein Prozess, der als Ausgasen bezeichnet wird. Das Pumpsystem muss leistungsstark genug sein, um dies zu überwinden und das erforderliche Vakuumniveau während des gesamten Zyklus aufrechtzuerhalten.

Wie die Struktur die Anwendung bestimmt

Die spezifische Konstruktion und die Fähigkeiten der Komponenten eines Ofens bestimmen seinen idealen Einsatzbereich. Bei der Bewertung oder dem Betrieb eines Vakuumofens sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -helligkeit liegt: Ihre kritischsten Komponenten sind das Vakuumpumpsystem und die dichte Integrität der Kammer.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die Effizienz der Heizelemente und die Leistung des Gasabschrecksystems sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Zuverlässigkeit liegt: Die Robustheit der Wasserkühlkreisläufe und die Raffinesse des automatisierten Steuerungssystems sind der Schlüssel.

Indem Sie diese Architektur verstehen, können Sie von der bloßen Nutzung der Ausrüstung dazu übergehen, die leistungsstarken Fähigkeiten der Vakuumwärmebehandlung wirklich zu beherrschen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Vakuumkammer (Gehäuse) | Abgedichteter Behälter, der dem atmosphärischen Druck standhält; oft wassergekühlt. |

| Heizzone | Internes Heizsystem mit Elementen und Isolierung für thermische Effizienz. |

| Vakuumpumpsystem | Entfernt Luft und Gase, um eine kontrollierte, reaktionsfreie Atmosphäre zu schaffen. |

| Kühl- und Abschrecksystem | Schützt den Ofen und kühlt Teile schnell durch Wasserkreisläufe und Gasabschreckung. |

| Steuerungssystem | Automatisiert und verwaltet den gesamten Wärmebehandlungszyklus für Präzision und Wiederholbarkeit. |

Bereit, die Präzision eines Vakuumofens in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Vakuumöfen, die für überlegene Materialreinheit und zuverlässige Wärmebehandlungsprozesse entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems für Ihre spezifischen Anwendungsanforderungen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten