Im Kern ist die Synthese von Kohlenstoffnanoröhrchen (CNTs) mittels chemischer Gasphasenabscheidung (CVD) ein kontrollierter Prozess, bei dem ein kohlenstoffhaltiges Gas thermisch über einem metallischen Katalysator zersetzt wird. Der Katalysator fungiert als „Keim“, der das Gas zersetzt und die resultierenden Kohlenstoffatome zu einer zylindrischen, röhrenförmigen Struktur zusammenfügt. Dieses Verfahren ist aufgrund seiner Skalierbarkeit und der überlegenen Kontrolle über das Endprodukt im Vergleich zu älteren Techniken wie Lichtbogenentladung oder Laserablation das dominierende kommerzielle Verfahren geworden.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; bei CNTs handelt es sich um einen katalytischen Wachstumsprozess von unten nach oben. Der gesamte Mechanismus hängt davon ab, einen Katalysator zu verwenden, um eine Kohlenstoffquelle kontrolliert abzubauen und dann die Kohlenstoffatome Atom für Atom zu einer hochgeordneten Nanoröhre wieder zusammenzusetzen.

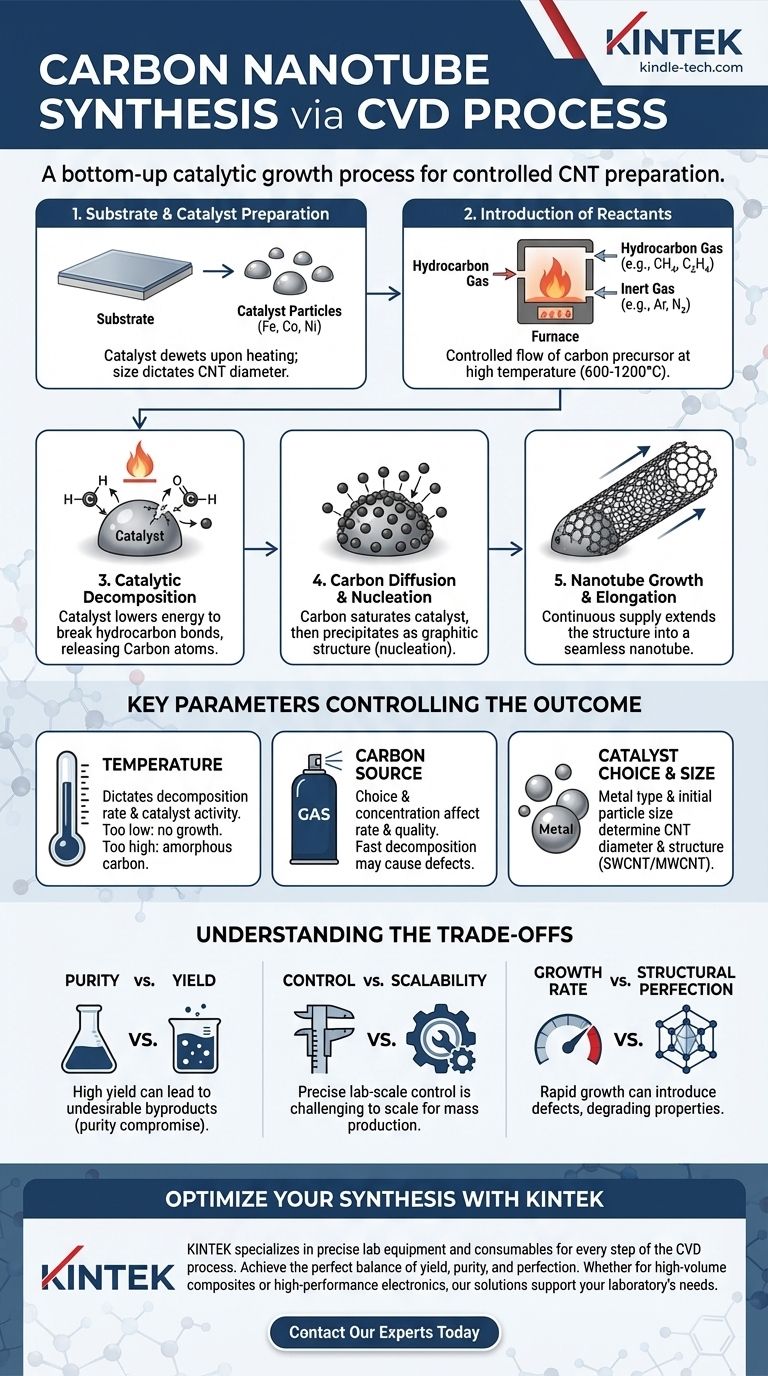

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um CVD für die CNT-Synthese wirklich zu verstehen, müssen wir es als eine Abfolge unterschiedlicher physikalischer und chemischer Ereignisse auf der Nanoskala betrachten. Jeder Schritt beeinflusst direkt die Qualität und die Eigenschaften der resultierenden Nanoröhrchen.

Schritt 1: Substrat- und Katalysatorvorbereitung

Bevor eine Reaktion beginnt, wird ein Substrat mit einer dünnen Schicht aus Katalysatormaterial vorbereitet. Dies ist typischerweise ein Übergangsmetall wie Eisen (Fe), Kobalt (Co) oder Nickel (Ni).

Beim Erhitzen zerfällt diese dünne Schicht aufgrund eines Prozesses, der als Festkörper-Entnetzung (Solid-State Dewetting) bekannt ist, in diskrete Nanopartikel. Die Größe dieser Nanopartikel ist entscheidend, da sie oft den Durchmesser der Nanoröhrchen bestimmt, die aus ihnen wachsen werden.

Schritt 2: Einführung der Reaktanden

Das vorbereitete Substrat wird in einen Hochtemperaturofen (typischerweise 600–1200 °C) gegeben. Ein sorgfältig kontrollierter Gasfluss wird eingeleitet.

Dies umfasst ein inertes Trägergas (wie Argon oder Stickstoff) und ein kohlenstoffhaltiges Vorläufergas (ein Kohlenwasserstoff wie Methan, Ethylen oder Acetylen).

Schritt 3: Katalytische Zersetzung

Bei der hohen Prozesstemperatur lagern sich die Kohlenwasserstoffgasmoleküle nicht einfach auf dem Substrat ab. Stattdessen werden sie auf der Oberfläche der heißen Metallnanopartikel katalytisch zersetzt.

Die Funktion des Katalysators besteht darin, die zur Aufspaltung der chemischen Bindungen im Kohlenwasserstoff erforderliche Energie erheblich zu senken und elementaren Kohlenstoff freizusetzen.

Schritt 4: Kohlenstoffdiffusion und Keimbildung

Die freigesetzten Kohlenstoffatome lösen sich im Metallkatalysator-Nanopartikel auf oder diffundieren über dessen Oberfläche. Das Teilchen wird im Wesentlichen mit Kohlenstoff gesättigt.

Sobald das Katalysatorpartikel seine Kohlenstofflöslichkeitsgrenze erreicht hat, beginnt der Kohlenstoff in einer stabilen, graphitischen Form aus dem Teilchen auszufallen. Diese Ausfällung markiert die Keimbildung – die Geburt – der Nanoröhrchenwand.

Schritt 5: Nanoröhrchenwachstum und -verlängerung

Während sich mehr Kohlenwasserstoff zersetzt, wird der Katalysator kontinuierlich mit Kohlenstoff versorgt, wodurch sich die ausgefällte Kohlenstoffstruktur nach außen ausdehnt und eine nahtlose zylindrische Röhre bildet.

Dieses Wachstum setzt sich fort, solange das Katalysatorpartikel aktiv bleibt und ein Vorrat an Kohlenstoffvorläufern verfügbar ist.

Schlüsselparameter zur Steuerung des Ergebnisses

Die endgültigen Eigenschaften der CNTs – wie ihr Durchmesser, ihre Länge und ihre Reinheit – sind kein Zufall. Sie sind das direkte Ergebnis einer präzisen Steuerung mehrerer kritischer Betriebsparameter.

Temperatur

Die Temperatur ist wohl die wichtigste Variable. Sie bestimmt die Zersetzungsrate der Kohlenstoffquelle und die Aktivität des Katalysators. Ist sie zu niedrig, findet kein Wachstum statt; ist sie zu hoch, können amorpher Kohlenstoff oder andere unerwünschte Strukturen entstehen.

Kohlenstoffquelle und -konzentration

Die Wahl des Kohlenwasserstoffgases und seine Konzentration beeinflussen die Wachstumsrate und Qualität. Gase, die sich leicht zersetzen (wie Acetylen), können zu schnellerem Wachstum führen, aber auch mehr Defekte und Verunreinigungen erzeugen.

Katalysatorwahl und -größe

Die Art des Metallkatalysators und die Größe der anfänglichen Nanopartikel sind grundlegend. Sie beeinflussen direkt den Durchmesser und sogar die Struktur (z. B. einwandig vs. mehrwandig) der resultierenden CNTs.

Verständnis der Kompromisse

Obwohl CVD eine leistungsstarke Technik ist, unterliegt sie einer Reihe von Kompromissen. Das Verständnis dieser Abwägungen ist für jede praktische Anwendung von entscheidender Bedeutung.

Reinheit vs. Ausbeute

Bedingungen, die eine hohe Ausbeute begünstigen (d. h. die Herstellung einer großen Materialmenge), führen oft zur gleichzeitigen Produktion unerwünschter Nebenprodukte wie amorpher Kohlenstoff oder anderer Nanopartikel. Dies erfordert komplexe und oft aggressive Nachbehandlungsschritte zur Reinigung.

Kontrolle vs. Skalierbarkeit

Die Erzielung einer präzisen Kontrolle über Nanoröhrendurchmesser, Länge und elektronische Eigenschaften (Chiralität) erfordert strenge Bedingungen im Labormaßstab. Die Skalierung dieser präzisen Bedingungen für die industrielle Produktion ist eine erhebliche technische Herausforderung, die oft einen Kompromiss bei der Gleichmäßigkeit des Endprodukts erzwingt.

Wachstumsrate vs. Strukturelle Perfektion

Schnelle Wachstumsraten können Defekte in das Kohlenstoffgitter der Nanoröhrchenwände einführen. Diese Unvollkommenheiten können die außergewöhnlichen mechanischen und elektrischen Eigenschaften, die CNTs so wertvoll machen, beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur CVD-Synthese sollte ausschließlich von Ihrem Endziel bestimmt werden. Der optimale Prozess für eine Anwendung kann für eine andere ungeeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Verbundwerkstoffe liegt: Priorisieren Sie Bedingungen mit hoher Ausbeute und einen robusten Katalysator, da Sie eine größere Verteilung der Nanoröhrendurchmesser und -längen tolerieren können.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Sie müssen eine strenge Prozesskontrolle, hochreine Vorläufer und sorgfältig entwickelte Katalysatoren verwenden, um Nanoröhrchen mit minimalen Defekten und den gewünschten elektronischen Eigenschaften herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Ihr Ziel ist es, Variablen zu isolieren, indem Sie ultrareine Materialien und präzise Kontrollsysteme verwenden, um systematisch zu untersuchen, wie jeder Parameter den Wachstumsmechanismus selbst beeinflusst.

Letztendlich ist die Beherrschung der CVD für die Synthese von Kohlenstoffnanoröhrchen eine Übung in der kontrollierten Manipulation von Chemie und Physik auf atomarer Ebene.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Kritischer Parameter |

|---|---|---|

| Schritt 1: Vorbereitung | Substrat mit Katalysator (Fe, Co, Ni) beschichtet | Größe der Katalysatorpartikel |

| Schritt 2: Reaktantenzufuhr | Kohlenwasserstoffgas (z. B. Methan) fließt in den Ofen | Gaskonzentration & Durchflussrate |

| Schritt 3: Zersetzung | Katalysator zersetzt Kohlenstoffquelle bei hoher Temperatur (600–1200 °C) | Temperatur & Katalysatoraktivität |

| Schritt 4: Keimbildung | Kohlenstoff fällt aus gesättigtem Katalysator aus | Grenzwert der Kohlenstofflöslichkeit |

| Schritt 5: Wachstum | Kontinuierliche Kohlenstoffzufuhr verlängert die Nanoröhre | Wachstumsdauer & Kohlenstoffversorgung |

Bereit, Ihre Synthese von Kohlenstoffnanoröhrchen zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien – von CVD-Öfen bis hin zu hochreinen Katalysatoren und Gasen –, die für die Kontrolle jedes Schritts des CNT-Wachstumsprozesses erforderlich sind. Unabhängig davon, ob Sie für Verbundwerkstoffe skalieren oder für Elektronik verfeinern, unsere Lösungen helfen Ihnen, die richtige Balance zwischen Ausbeute, Reinheit und struktureller Perfektion zu finden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze