Die Sintertemperatur ist kein Einzelwert, sondern hängt grundlegend vom zu verarbeitenden Material ab. Als allgemeines Prinzip erfolgt das Sintern bei Temperaturen, die über 60 % der absoluten Schmelztemperatur (Tm) des Materials liegen. Zum Beispiel können einige Metallpulver bei etwa 630 °C (1166 °F) gesintert werden, während Hochleistungskeramiken wie Zirkonoxid Temperaturen von näherungsweise 1.500 °C (2732 °F) benötigen, um eine volle Dichte zu erreichen.

Sintern ist ein Balanceakt. Die Temperatur muss hoch genug sein, um Atome zur Diffusion und zum Verschmelzen von Partikeln anzuregen, muss aber streng unter dem Schmelzpunkt des Materials bleiben. Die genaue Temperatur wird gewählt, um ein spezifisches Ziel zu erreichen, meist die Maximierung der Dichte des Endteils.

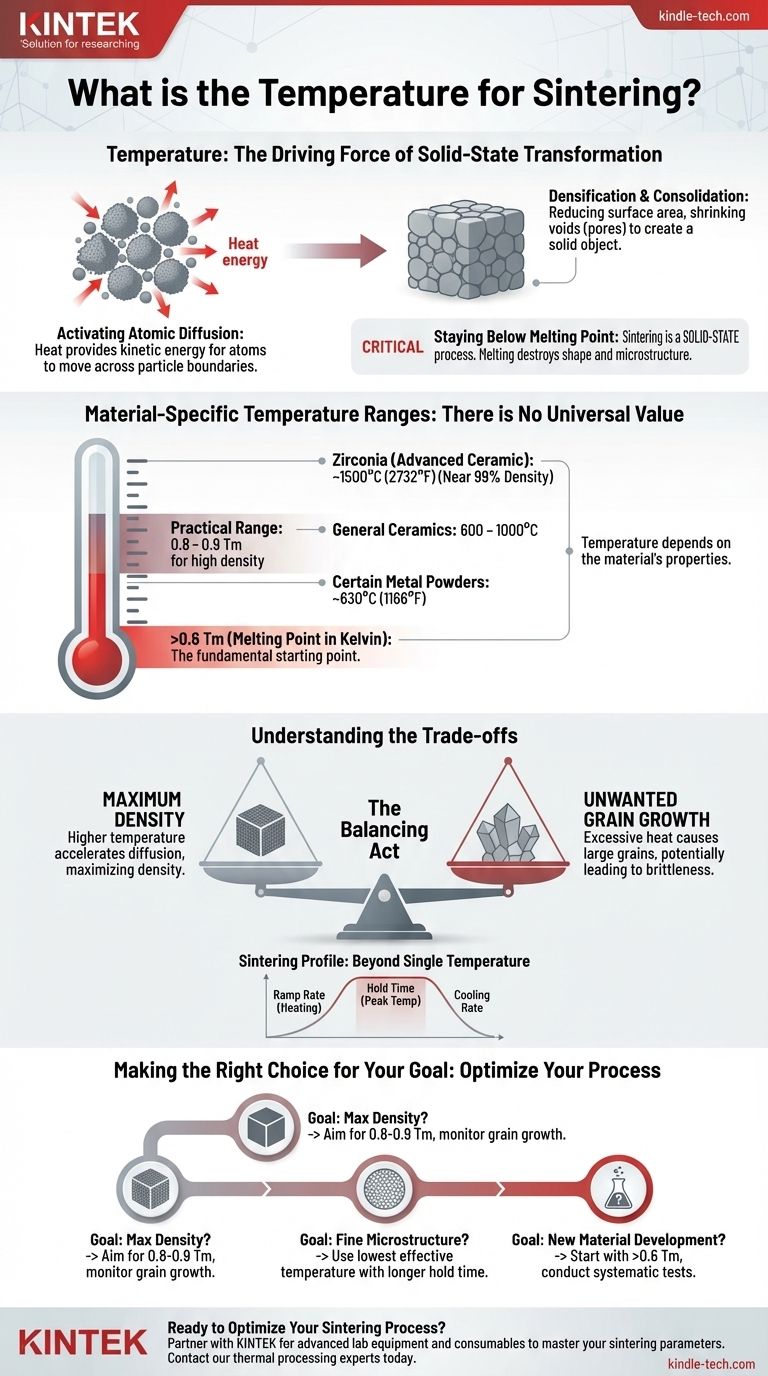

Warum die Temperatur die treibende Kraft des Sinterns ist

Temperatur ist nicht nur eine Einstellung; sie ist die Energie, die die gesamte Festkörperumwandlung eines losen Pulvers in ein dichtes, festes Objekt ermöglicht.

Aktivierung der atomaren Diffusion

Sintern funktioniert durch die Förderung der atomaren Diffusion. Wärme verleiht den Atomen innerhalb der Pulverpartikel genügend kinetische Energie, um sich über die Grenzen, an denen sich Partikel berühren, zu bewegen und sie so effektiv miteinander zu verschweißen.

Ohne ausreichende Wärme bleiben die Atome an Ort und Stelle fixiert, und das Pulver wird sich nicht zu einer festen Masse verfestigen.

Das Ziel: Verdichtung und Konsolidierung

Die Bewegung der Atome reduziert die Gesamtoberfläche der Pulvermasse. Dieser Prozess verkleinert die Hohlräume (Poren) zwischen den Partikeln, wodurch das gesamte Bauteil dichter und stärker wird.

Je höher die Temperatur, desto schneller erfolgt dieser Diffusions- und Verdichtungsprozess.

Unter dem Schmelzpunkt bleiben

Es ist entscheidend zu verstehen, dass Sintern ein Festkörperprozess ist. Das Material darf niemals seinen Schmelzpunkt erreichen.

Wenn das Material schmilzt, handelt es sich um Gießen oder Löten, nicht um Sintern. Dies würde die Form und die innere Mikrostruktur des Bauteils zerstören.

Materialspezifische Temperaturbereiche

Die „richtige“ Temperatur wird ausschließlich von den Materialeigenschaften bestimmt. Es gibt keine universelle Zahl.

Die allgemeine Richtlinie: >0,6 Tm

Der zuverlässigste Ausgangspunkt für jedes Material ist die Berechnung des 0,6-fachen seiner absoluten Schmelztemperatur (Tm), gemessen in Kelvin. Das Sintern beginnt typischerweise oberhalb dieser Schwelle.

Optimale Temperaturen sind jedoch oft viel höher, im Bereich von 0,8 bis 0,9 Tm, um eine hohe Dichte in einer angemessenen Zeit zu erreichen.

Beispiele für verschiedene Materialien

Der praktische Bereich ist riesig, was die Bedeutung der Materialwahl unterstreicht:

- Bestimmte Metallpulver: Können bei Temperaturen von nur 630 °C gesintert werden.

- Allgemeine Keramiken: Liegen oft in einem breiten Bereich von 600 – 1000 °C.

- Zirkonoxid (fortschrittliche Keramik): Erfordert sehr hohe Temperaturen, etwa 1.500 °C, um seine maximale theoretische Dichte von fast 99 % zu erreichen.

Verständnis der Kompromisse

Die Wahl einer Sintertemperatur ist ein Abwägen konkurrierender Faktoren. Die Wahl der höchstmöglichen Temperatur ist nicht immer der beste Ansatz.

Temperatur vs. Dichte

Im Allgemeinen führt eine höhere Sintertemperatur aufgrund der beschleunigten atomaren Diffusion zu einem dichteren Endteil. Das Beispiel Zirkonoxid zeigt, dass das Brennen bei 1.500 °C, deutlich über seiner Umwandlungstemperatur von 1.100 °C, speziell zur Maximierung der Dichte erfolgt.

Das Risiko des Kornwachstums

Der primäre Kompromiss bei hohen Temperaturen ist unerwünschtes Kornwachstum. Während Wärme Partikel verschmilzt, kann sie auch dazu führen, dass die kristallinen Körner innerhalb des Materials übermäßig groß werden.

Große Körner können das Endteil oft spröder und mechanisch schwächer machen. Dies ist ein kritischer Faktor, der bei Hochleistungskomponenten kontrolliert werden muss.

Jenseits einer einzelnen Temperatur: Das Sinterprofil

Die wahre Prozesskontrolle umfasst mehr als nur die Spitzentemperatur. Der gesamte Heiz- und Kühlzyklus ist entscheidend.

Faktoren wie die Aufheizrate (wie schnell Sie aufheizen), die Haltezeit (wie lange Sie bei der Spitzentemperatur bleiben) und die Abkühlrate haben alle einen erheblichen Einfluss auf die endgültige Dichte, Korngröße und mechanischen Eigenschaften des gesinterten Teils.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur ist eine Funktion Ihres Materials und Ihres gewünschten Ergebnisses. Nutzen Sie diese Prinzipien, um Ihren Prozess zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Streben Sie das obere Ende des empfohlenen Bereichs des Materials an (z. B. 0,8-0,9 Tm), überwachen Sie jedoch übermäßiges Kornwachstum, das die mechanischen Eigenschaften beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur liegt: Verwenden Sie die niedrigste Temperatur, die die erforderliche Konsolidierung erreicht, möglicherweise gepaart mit einer längeren Haltezeit, um die Diffusion ohne Förderung eines schnellen Kornwachstums zu ermöglichen.

- Wenn Sie einen Prozess für ein neues Material entwickeln: Beginnen Sie mit der Faustregel

>0,6 Tmals Ausgangspunkt und führen Sie systematische Tests durch, bei denen Temperatur und Haltezeit variiert werden, um deren Auswirkungen auf Dichte und Mikrostruktur zu kartieren.

Das Verständnis dieser Kernprinzipien verwandelt den Prozess vom Befolgen eines Rezepts in das Engineering eines spezifischen, gewünschten Materialergebnisses.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Wichtige Überlegung |

|---|---|---|

| Bestimmte Metallpulver | ~630 °C (1166 °F) | Unteres Ende des Temperaturspektrums. |

| Allgemeine Keramiken | 600 – 1000 °C | Breiter Bereich basierend auf spezifischer Zusammensetzung. |

| Zirkonoxid (fortschrittliche Keramik) | ~1500 °C (2732 °F) | Hohe Temperatur für nahezu volle Dichte erforderlich. |

| Allgemeine Richtlinie | >60 % des Schmelzpunkts des Materials (Tm) | Ein grundlegender Ausgangspunkt für jedes Material. |

Bereit, Ihren Sinterprozess zu optimieren?

Die Auswahl des präzisen Temperaturprofils ist entscheidend für die Erzielung der gewünschten Dichte, Festigkeit und Mikrostruktur Ihrer gesinterten Komponenten. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung notwendig sind.

Wir verstehen das empfindliche Gleichgewicht zwischen Temperatur, Dichte und Kornwachstum. Ob Sie mit neuartigen Metallpulvern oder Hochleistungskeramiken arbeiten, unsere Lösungen sind darauf ausgelegt, Ihnen zu konsistenten, qualitativ hochwertigen Ergebnissen zu verhelfen.

Lassen Sie KINTEK Ihr Partner in der Materialentwicklung sein.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, Ihre Sinterparameter zu meistern und Ihre spezifischen Materialziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Kammerofen für NiCrCoTiV-Hochentropielegierungen eingesetzt? Master-Nachbehandlung für maximale Korrosionsbeständigkeit

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen bei der Synthese von La0.6Sr0.4CoO3-δ-Perowskitoxiden?

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Herstellung von E. coli-templatiertem Siliziumdioxid? Experten-Einblicke

- Warum muss ein mit MgO beschichtetes Substrat vor der Elektrolytabscheidung einer Wärmebehandlung unterzogen werden? Verbesserung der Schichtstabilität und Leistung

- Was sind die Vorteile und Nachteile der Wärmebehandlung? Ein Leitfaden zu Kompromissen bei der Materialverbesserung

- Was ist Veraschung in der Chemie? Steigern Sie die analytische Genauigkeit mit Veraschungstechniken

- Wie verbessert ein industrieller Alterungsofen Kupfer-Chrom-Legierungen? Optimierung von Festigkeit und Leitfähigkeit

- Welchen Einfluss hat die Sintertemperatur auf die Korngröße? Ein Leitfaden zur Mikrostrukturkontrolle