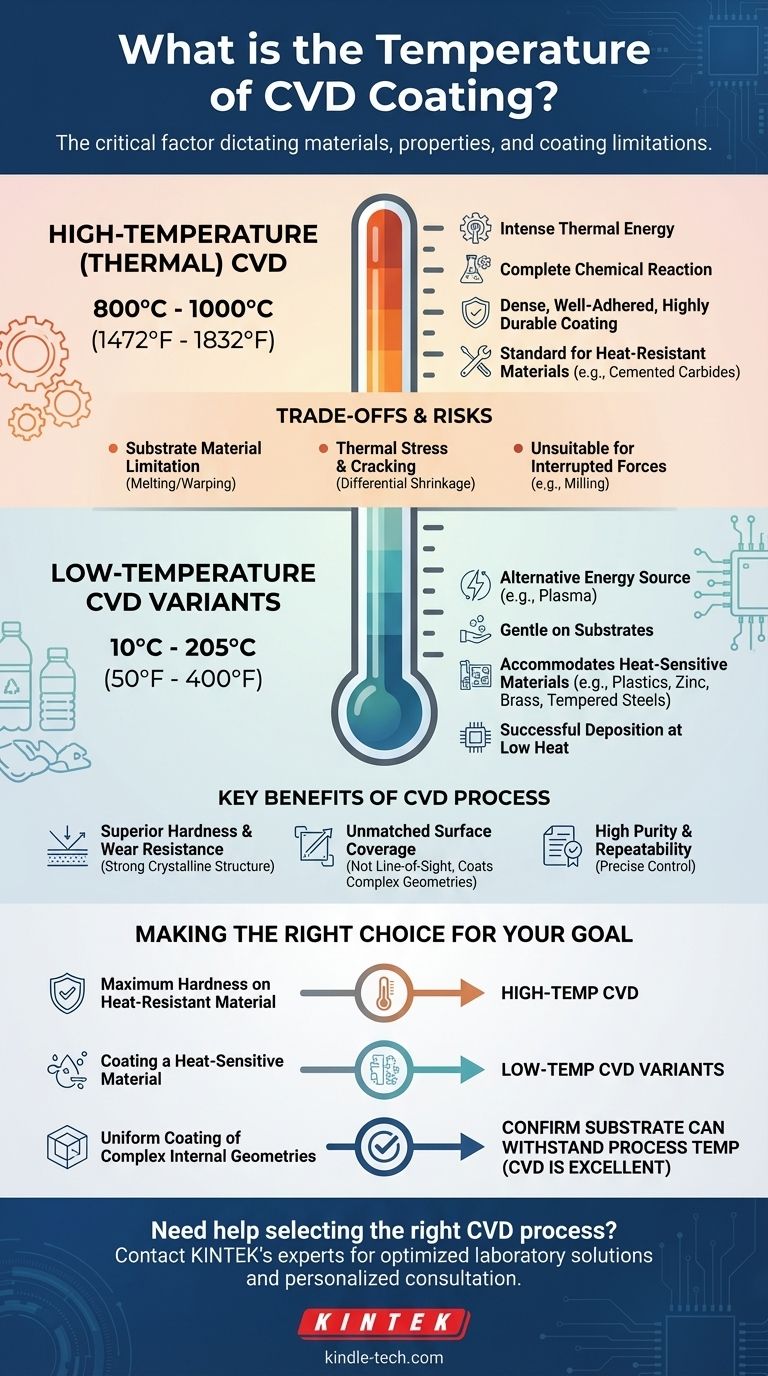

Die Temperatur eines chemischen Gasphasenabscheidungsprozesses (CVD) ist kein Einzelwert, sondern ein Bereich, der vollständig vom spezifischen CVD-Typ und dem zu beschichtenden Material abhängt. Traditionelle thermische CVD arbeitet bei extrem hohen Temperaturen, typischerweise zwischen 800°C und 1000°C (1472°F und 1832°F). Es gibt jedoch spezielle Niedertemperatur-CVD-Varianten, die bei viel niedrigeren Temperaturen, von etwa 10°C bis 205°C (50°F bis 400°F), betrieben werden können, um hitzeempfindliche Materialien zu berücksichtigen.

Das grundlegende Prinzip ist, dass die Prozesstemperatur der wichtigste Faktor bei CVD ist. Sie bestimmt nicht nur die Materialien, die beschichtet werden können, sondern auch die endgültigen Eigenschaften – und potenziellen Schwachstellen – der Beschichtung selbst.

Die entscheidende Rolle der Temperatur bei CVD

Die Temperatur in einem CVD-Prozess ist der primäre Katalysator. Sie liefert die notwendige thermische Energie, um chemische Reaktionen zwischen Prekursor-Gasen einzuleiten, wodurch diese zersetzt werden und einen festen, hochreinen Film auf der Oberfläche eines Substrats abscheiden können.

Hochtemperatur- (thermische) CVD

Die häufigste Form der CVD basiert auf hoher Hitze, typischerweise im Bereich von 800°C bis 1000°C. Diese intensive thermische Energie gewährleistet eine vollständige chemische Reaktion.

Dies führt zu einer sehr dichten, gut haftenden und äußerst haltbaren Beschichtung. Es ist der Standardprozess für Materialien, die extremer Hitze standhalten können, wie z.B. Hartmetalle, die in Schneidwerkzeugen verwendet werden.

Niedertemperatur-CVD-Varianten

Für Substrate, die durch hohe Hitze beschädigt oder zerstört würden – wie Kunststoffe, Zink, Messing oder bestimmte Stähle – sind spezielle CVD-Prozesse erforderlich.

Diese Methoden verwenden eine alternative Energiequelle, wie z.B. ein elektrisches Plasma, um die chemische Reaktion anzutreiben. Dies ermöglicht eine erfolgreiche Abscheidung bei viel niedrigeren Temperaturen, manchmal so niedrig wie 10°C bis 205°C.

Verständnis der Kompromisse bei Hochtemperatur-CVD

Während Hochtemperatur-CVD außergewöhnlich harte Beschichtungen erzeugt, birgt die Hitze selbst erhebliche Einschränkungen und Risiken, die Sie berücksichtigen müssen.

Einschränkung des Substratmaterials

Dies ist die bedeutendste Einschränkung. Das Prozessfenster von 800-1000°C schließt sofort jedes Material aus, das bei solch hohen Temperaturen schmilzt, sich verformt oder dessen grundlegende Eigenschaften verändert werden.

Risiko von thermischem Stress und Rissbildung

Während der Abkühlphase schrumpfen das Substrat und die neue Beschichtung unterschiedlich schnell. Diese Differenz erzeugt immense Zugspannungen innerhalb der Beschichtung.

Bei dickeren Beschichtungen (10-20μm) kann diese Spannung zur Bildung feiner Risse führen. Obwohl nicht immer sichtbar, können diese Mikrorisse unter physikalischer Belastung zu Bruchstellen werden.

Ungeeignetheit für bestimmte Anwendungen

Das Potenzial für Mikrorisse macht Hochtemperatur-CVD weniger geeignet für Anwendungen mit unterbrochenen oder inkonsistenten Kräften, wie z.B. Fräsen. Jeder Aufprall kann die Risse ausbreiten und letztendlich dazu führen, dass die Beschichtung abplatzt oder absplittert.

Hauptvorteile des CVD-Prozesses

Trotz der durch die Temperatur bedingten Herausforderungen bietet CVD einzigartige Vorteile, die es zur idealen Wahl für viele Anwendungen machen.

Überlegene Härte und Verschleißfestigkeit

Die energiereiche Umgebung der thermischen CVD erzeugt eine Beschichtung mit einer starken kristallinen Struktur und einer ausgezeichneten Haftung am Substrat. Dies führt zu einer überlegenen Abrieb- und Verschleißfestigkeit im Vergleich zu vielen anderen Prozessen.

Unübertroffene Oberflächenabdeckung

Da der Prozess reaktive Gase in einer Kammer verwendet, ist CVD kein "Sichtlinien"-Prozess. Es kann alle exponierten Oberflächen eines Objekts gleichmäßig beschichten, einschließlich komplexer interner Kanäle, Sacklöcher und Gewinde.

Hohe Reinheit und Wiederholbarkeit

Die hochkontrollierte Natur der chemischen Reaktion ermöglicht die Erzeugung außergewöhnlich reiner Filme. Dies, kombiniert mit präziser Umweltkontrolle, gewährleistet eine ausgezeichnete Wiederholbarkeit des Prozesses, was für Branchen wie die Halbleiterindustrie entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Prozesstemperatur ist im Grunde eine Wahl bezüglich Ihres Materials und Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem hitzebeständigen Material (wie Hartmetall) liegt: Traditionelle Hochtemperatur-CVD (800-1000°C) ist die überlegene Wahl für ihre außergewöhnliche Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials (wie Kunststoff, Zink oder gehärtetem Stahl) liegt: Sie müssen eine spezielle Niedertemperatur-CVD-Variante angeben, die unterhalb der Toleranzschwelle des Materials arbeitet.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer interner Geometrien liegt: CVD ist eine ausgezeichnete Option, aber Sie müssen zuerst bestätigen, dass Ihr Substratmaterial den thermischen Anforderungen des Prozesses standhalten kann.

Letztendlich ist die Anpassung der Prozesstemperatur an die Einschränkungen Ihres Substrats der Schlüssel zur erfolgreichen Nutzung der Leistungsfähigkeit der CVD-Technologie.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Hauptmerkmale | Geeignete Substrate |

|---|---|---|---|

| Hochtemperatur- (thermische) CVD | 800°C - 1000°C (1472°F - 1832°F) | Überlegene Härte, dichte Beschichtung, ausgezeichnete Verschleißfestigkeit | Hartmetalle, hitzebeständige Materialien |

| Niedertemperatur-CVD-Varianten | 10°C - 205°C (50°F - 400°F) | Plasmaunterstützt, minimale thermische Spannung, schonend für Substrate | Kunststoffe, Zink, Messing, gehärtete Stähle |

Benötigen Sie Hilfe bei der Auswahl des richtigen CVD-Prozesses für Ihre spezifische Anwendung?

Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungstechnologien. Unsere Experten verstehen das kritische Gleichgewicht zwischen Temperaturanforderungen und Substrateinschränkungen. Egal, ob Sie mit hitzebeständigen Materialien arbeiten, die maximale Härte erfordern, oder mit empfindlichen Substraten, die Niedertemperaturlösungen benötigen, wir können Ihnen helfen, Ihren CVD-Prozess für überragende Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Beschichtungsherausforderungen zu besprechen und zu entdecken, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Nehmen Sie Kontakt mit unseren Spezialisten auf für eine persönliche Beratung und Unterstützung.

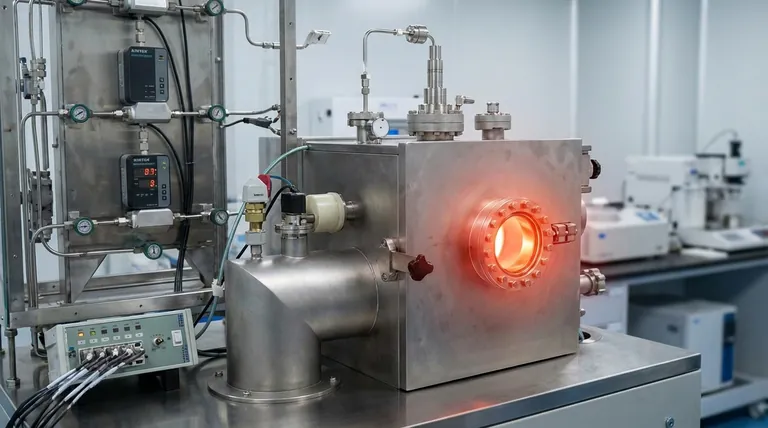

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung