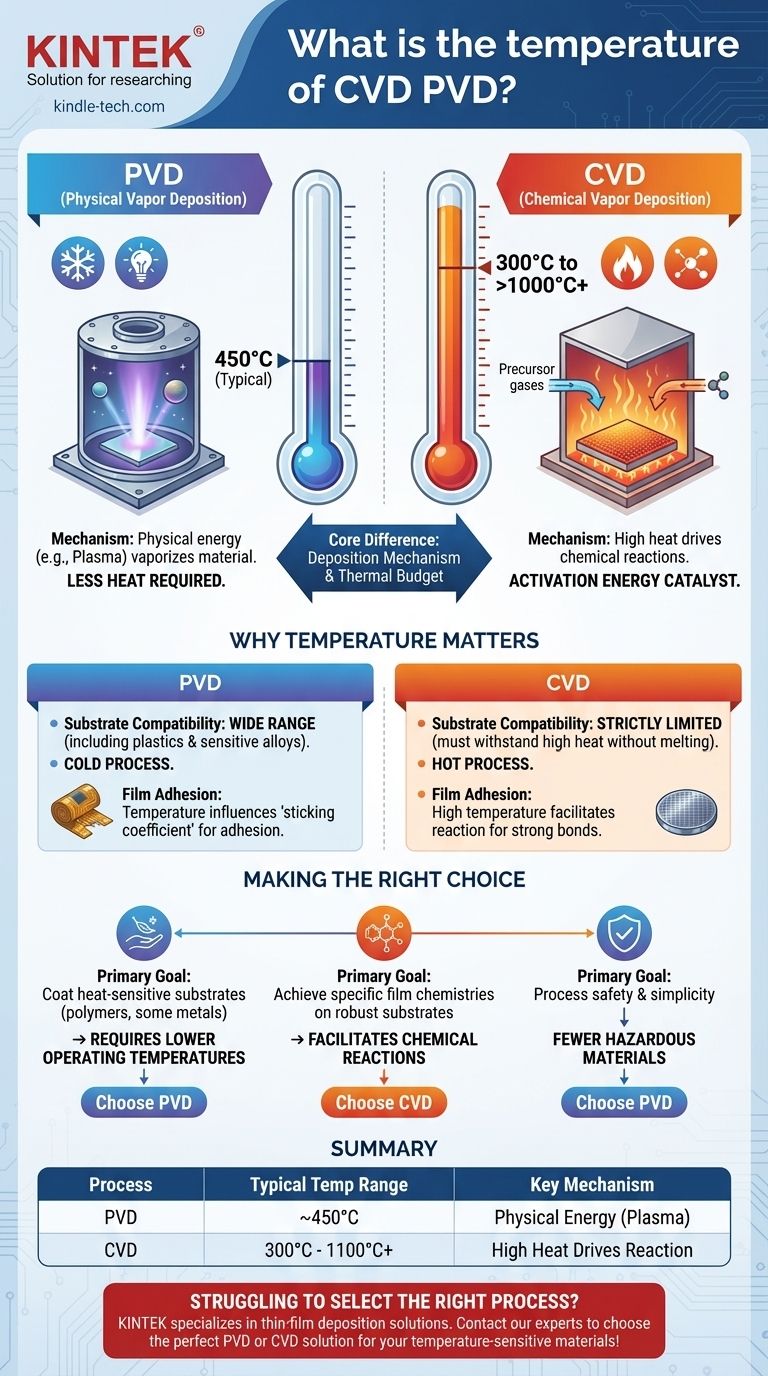

Grundsätzlich ist die Physikalische Gasphasenabscheidung (PVD) ein Niedertemperaturprozess, der typischerweise bei etwa 450°C arbeitet. Im Gegensatz dazu erfordert die Chemische Gasphasenabscheidung (CVD) deutlich höhere Temperaturen, oft im Bereich von 300°C bis über 1000°C, um die notwendigen chemischen Reaktionen auf der Substratoberfläche zu ermöglichen.

Der grundlegende Unterschied ist nicht willkürlich; er ergibt sich aus dem Mechanismus der Abscheidung. PVD verwendet physikalische Energie wie Plasma, um Material zu verdampfen, was weniger Gesamtwärme erfordert. CVD ist auf hohe thermische Energie angewiesen, um chemische Reaktionen anzutreiben, was die Temperatur zu einem kritischen und definierenden Prozessparameter macht.

Warum die Temperatur der entscheidende Faktor ist

Die Wahl zwischen PVD und CVD hängt oft vom thermischen Budget Ihres Substrats und den gewünschten Filmeigenschaften ab. Zu verstehen, warum sich ihre Temperaturprofile unterscheiden, ist der Schlüssel zu einer fundierten Entscheidung.

Die Rolle der Wärme bei CVD

Bei der Chemischen Gasphasenabscheidung werden Precursor-Gase in eine Reaktionskammer geleitet. Hohe Temperatur ist der Katalysator.

Die Wärme, oft von einem Ofen oder Laser geliefert, liefert die Aktivierungsenergie, die diese Gase benötigen, um miteinander und mit dem Substrat zu reagieren.

Diese chemische Reaktion führt zur Bildung eines festen Dünnfilms auf der Substratoberfläche. Ohne diese intensive Hitze würden die erforderlichen chemischen Bindungen nicht entstehen.

Die Rolle des Plasmas bei PVD

Die Physikalische Gasphasenabscheidung basiert auf einem anderen Prinzip. Es ist ein Sichtlinien-, physikalischer Prozess.

Anstelle einer chemischen Reaktion verwendet PVD Methoden wie Sputtern, um Atome physikalisch von einem festen Targetmaterial in einer Vakuumkammer abzulösen.

Obwohl der Prozess etwas Wärme erzeugt, liefert das Plasma den Großteil der Energie. Das Substrat muss nicht auf die extremen Temperaturen erhitzt werden, die für eine chemische Reaktion erforderlich sind, was PVD zu einem von Natur aus kühleren Prozess macht.

Die praktischen Auswirkungen der Temperatur

Die thermischen Anforderungen jedes Prozesses haben direkte und erhebliche Konsequenzen für Ihr Projekt und beeinflussen alles von der Materialauswahl bis zur endgültigen Filmqualität.

Substratkompatibilität ist entscheidend

Die hohen Temperaturen von CVD (oft 600°C bis 1100°C) schränken die Arten von Materialien, die beschichtet werden können, stark ein. Nur Substrate, die diese Hitze ohne Schmelzen, Verformen oder Zersetzen überstehen, sind geeignete Kandidaten.

Die niedrigere Betriebstemperatur von PVD macht es mit einer viel größeren Materialpalette kompatibel, einschließlich Kunststoffen, temperaturempfindlichen Legierungen und anderen Substraten, die durch den CVD-Prozess zerstört würden.

Auswirkungen auf Filmhaftung und Eigenschaften

Die Temperatur ist eine kritische Variable, die den "Haftkoeffizienten" beeinflusst, d.h. wie effizient das abgeschiedene Material am Substrat haftet.

Die optimale Temperatur für eine effiziente Abscheidung und starke Filmhaftung muss berücksichtigt werden. Bei beiden Methoden ist die Kontrolle der Substrattemperatur entscheidend, um die gewünschte Dicke, Gleichmäßigkeit und Qualität des endgültigen Dünnfilms zu erreichen.

Verständnis der Kompromisse jenseits der Temperatur

Obwohl die Temperatur ein primäres Unterscheidungsmerkmal ist, ist sie nicht der einzige Faktor. Eine vollständige Bewertung muss andere Prozessmerkmale umfassen.

Prozesskomplexität und Sicherheit

CVD ist oft ein komplexerer Prozess und beinhaltet häufig die Verwendung von giftigen, korrosiven oder brennbaren Precursor-Gasen, was strenge Sicherheitsprotokolle erfordert.

PVD wird im Allgemeinen als sichererer Prozess angesehen, da es nicht auf gefährliche Chemikalien angewiesen ist. Eine ordnungsgemäße Kammerbelüftung ist jedoch weiterhin entscheidend, um Risiken im Zusammenhang mit der Vakuumumgebung zu mindern.

Materialabscheidung und Vielseitigkeit

Beide Methoden sind hochleistungsfähig und produzieren Dünnfilme von wenigen Nanometern bis zu mehreren Mikrometern Dicke.

Die Wahl kann auch vom spezifischen abzuscheidenden Material abhängen. Bei einigen Materialien können die für CVD erforderlichen hohen Temperaturen deren Siedepunkt überschreiten, wodurch PVD die einzige praktische Option ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären Ziel. Verwenden Sie das thermische Budget Ihres Substrats als Ausgangspunkt für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate (wie Polymere oder bestimmte Metalle) liegt: PVD ist die notwendige Wahl aufgrund seiner deutlich niedrigeren Betriebstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Filmchemie auf einem robusten, hitzetoleranten Substrat liegt: CVD ist eine leistungsstarke Option, da die hohe Temperatur chemische Reaktionen ermöglicht, die hochreine oder komplexe Filme erzeugen können.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Einfachheit liegt: PVD beinhaltet im Allgemeinen weniger gefährliche Materialien und einen weniger komplexen Aufbau, was es zu einem einfacher zu verwaltenden Prozess macht.

Letztendlich hängt Ihre Entscheidung davon ab, die thermischen Anforderungen des Prozesses an die Grenzen Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Prozess | Typischer Temperaturbereich | Schlüsselmechanismus |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | 300°C - 1100°C+ | Hohe Hitze treibt chemische Reaktionen auf dem Substrat an. |

| Physikalische Gasphasenabscheidung (PVD) | ~450°C | Physikalische Energie (z.B. Plasma) verdampft Material; weniger Hitze erforderlich. |

Haben Sie Schwierigkeiten, den richtigen Abscheidungsprozess für Ihre temperaturempfindlichen Materialien auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten PVD- oder CVD-Lösung, um eine starke Filmhaftung zu gewährleisten und Ihre Substrate zu schützen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen