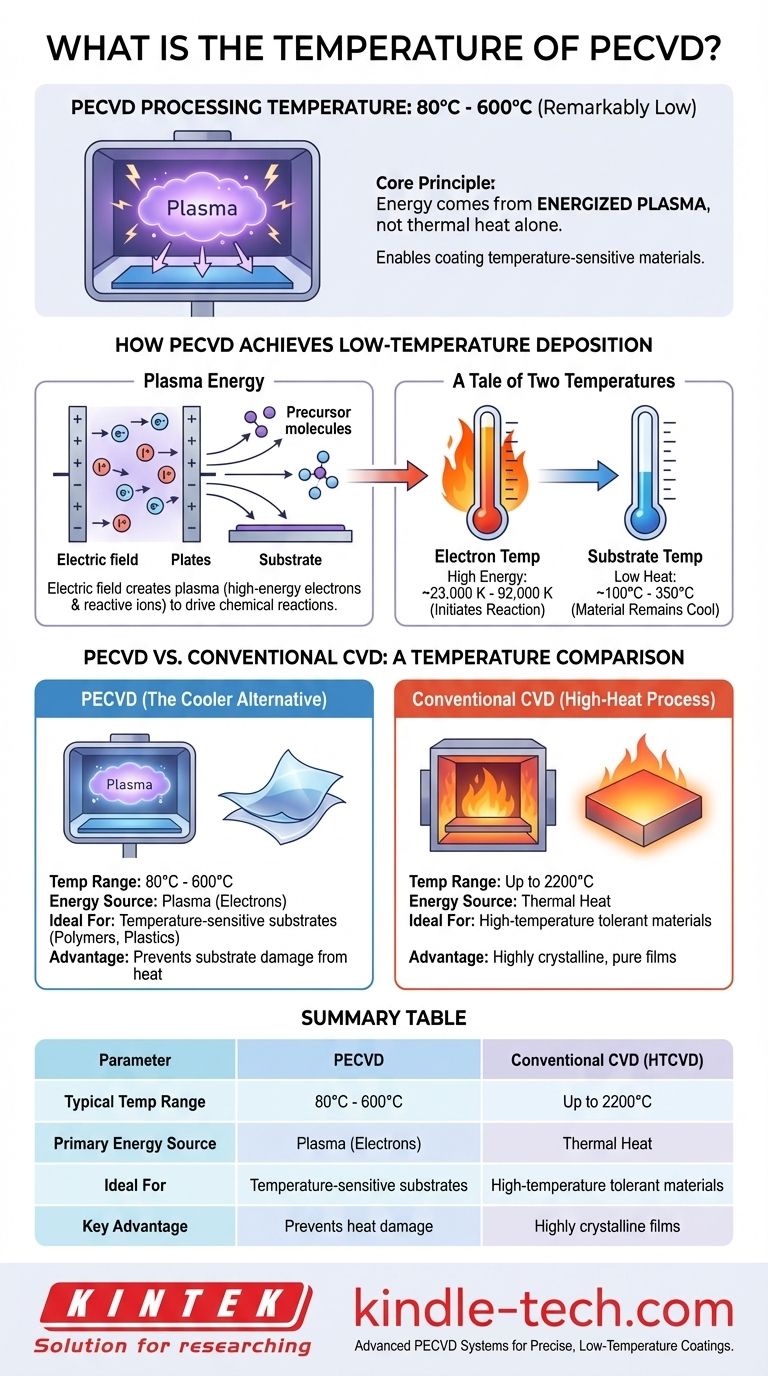

Kurz gesagt, die Prozesstemperatur für die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist bemerkenswert niedrig und liegt typischerweise zwischen 80°C und 600°C. Diese niedrige Temperatur ist das entscheidende Merkmal des Prozesses und ermöglicht eine Vielzahl von Anwendungen, die mit herkömmlichen Hochtemperaturmethoden unmöglich wären. Die für die chemische Reaktion erforderliche Energie stammt aus einem angeregten Plasma und nicht allein aus thermischer Wärme.

Das grundlegende Prinzip ist, dass PECVD die Energiequelle von der Substrattemperatur trennt. Während die Elektronen im Plasma unglaublich heiß sind (Zehntausende von Grad), bleiben das Substrat und das umgebende Gas kühl, was es ideal für temperaturempfindliche Materialien macht.

Wie PECVD eine Niedertemperaturabscheidung erreicht

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, chemische Reaktionen ohne extreme Hitze anzutreiben. Dies wird durch die Schaffung eines nicht-thermischen Gleichgewichtssystems im Reaktor erreicht.

Die entscheidende Rolle der Plasmaenergie

In einem PECVD-Reaktor wird ein elektrisches Feld verwendet, um ein Gas zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma ist ein Meer von hochenergetischen Elektronen und reaktiven Ionen.

Diese energetischen Elektronen kollidieren mit den Prekursor-Gasmolekülen und zerlegen sie in hochreaktive chemische Spezies. Dieser Dissoziationsschritt ermöglicht die Abscheidungsreaktion auf der Substratoberfläche.

Eine Geschichte zweier Temperaturen

Die „Temperatur“ in einem PECVD-System ist keine einzelne Zahl. Es koexistieren zwei sehr unterschiedliche thermische Umgebungen.

Die Elektronentemperatur ist außerordentlich hoch, mit mittleren Elektronenenergien von 2 bis 8 eV, was Temperaturen von 23.000 K bis über 92.000 K entspricht. Diese Elektronen besitzen die Energie, die für die Initiierung der chemischen Reaktion erforderlich ist.

Im Gegensatz dazu bleibt die Substrattemperatur – die tatsächliche physikalische Wärme des zu beschichtenden Materials – sehr niedrig, oft zwischen 100°C und 350°C. Dies ist möglich, da die schwereren Ionen und neutralen Gasatome nicht im gleichen Maße wie die leichten Elektronen aufheizen.

PECVD vs. konventionelles CVD: Ein Temperaturvergleich

Das Verständnis des Temperaturunterschieds zwischen PECVD und konventionellem Hochtemperatur-CVD (HTCVD) verdeutlicht seinen einzigartigen Wert.

Konventionelles CVD: Ein Hochtemperaturprozess

Traditionelle CVD-Methoden verlassen sich vollständig auf thermische Energie, um Prekursor-Gase zu zersetzen.

Um dies zu erreichen, müssen diese Öfen bei extrem hohen Temperaturen betrieben werden, oft bis zu 2200°C. Dies schränkt die Arten von Materialien, die als Substrate verwendet werden können, stark ein.

PECVD: Die kühlere Alternative

Durch die Verwendung von Plasma als primäre Energiequelle umgeht PECVD die Notwendigkeit extremer Hitze.

Dieser Prozess ermöglicht die Abscheidung hochwertiger Schichten auf Materialien, die in einem konventionellen CVD-Ofen schmelzen, sich verformen oder zerstört würden, wie Polymere, Kunststoffe und komplexe Halbleiterbauelemente.

Die Kompromisse verstehen

Obwohl die niedrige Temperatur ein erheblicher Vorteil ist, ist PECVD nicht ohne Überlegungen. Es ist entscheidend, die damit verbundenen Kompromisse zu verstehen.

Schichtqualität und Zusammensetzung

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, sind die resultierenden Schichten möglicherweise nicht so dicht oder haben nicht die gleiche kristalline Struktur wie solche, die bei sehr hohen Temperaturen gewachsen sind.

Mittels PECVD abgeschiedene Schichten können auch höhere Konzentrationen von eingebauten Elementen, wie Wasserstoff, aufweisen, was die endgültigen optischen oder elektrischen Eigenschaften des Materials beeinflussen kann.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma, obwohl für die Reaktion notwendig, können manchmal die Substratoberfläche physikalisch bombardieren.

Bei extrem empfindlichen elektronischen Komponenten kann dies zu Oberflächendefekten oder Schäden führen, die durch Prozessparameteroptimierung sorgfältig gemanagt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen PECVD und anderen Methoden hängt vollständig von Ihren Materialbeschränkungen und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist aufgrund seiner niedrigen Betriebstemperatur fast immer die überlegene oder einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit oder einer spezifischen Kristallstruktur liegt: Hochtemperatur-CVD kann notwendig sein, aber nur, wenn Ihr Substrat die extremen thermischen Bedingungen tolerieren kann.

Letztendlich ist das Verständnis dieser grundlegenden Temperaturunterscheidung der Schlüssel zur Nutzung von PECVD für die Abscheidung fortschrittlicher Materialien auf thermisch empfindlichen Plattformen.

Zusammenfassungstabelle:

| Parameter | PECVD | Konventionelles CVD (HTCVD) |

|---|---|---|

| Typischer Temperaturbereich | 80°C - 600°C | Bis zu 2200°C |

| Primäre Energiequelle | Plasma (Elektronen) | Thermische Wärme |

| Ideal für | Temperaturempfindliche Substrate (Polymere, Kunststoffe) | Hochtemperaturtolerante Materialien |

| Hauptvorteil | Verhindert Substratschäden durch Hitze | Kann hochkristalline, reine Schichten erzeugen |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Ihnen präzise, Niedertemperaturbeschichtungen zu ermöglichen, ohne Ihre Substrate zu beeinträchtigen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Ihre spezifische Anwendung erhalten, von F&E bis zur Produktion. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere PECVD-Technologie den Arbeitsablauf Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung