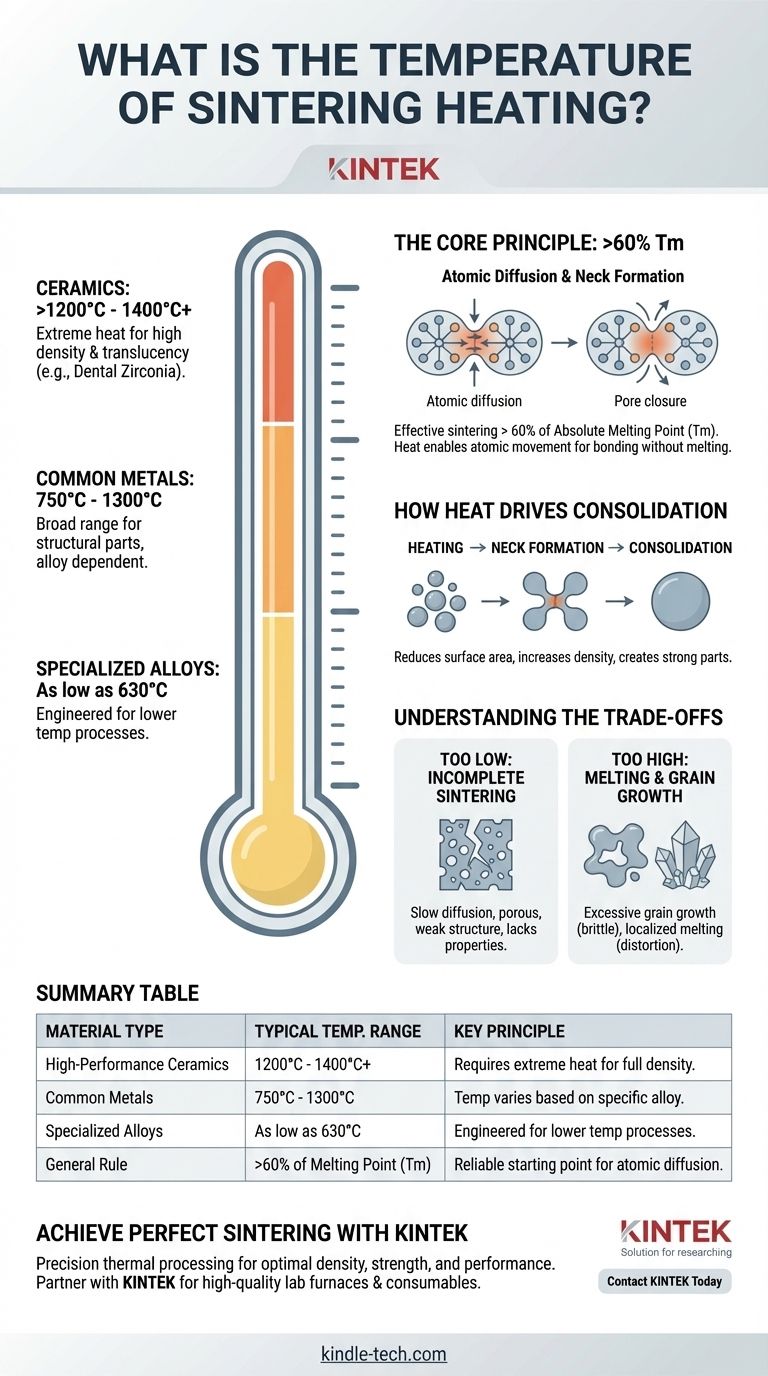

Es gibt keine einheitliche Sintertemperatur. Stattdessen hängt die richtige Temperatur vollständig vom zu verarbeitenden Material ab, mit einem großen Betriebsbereich, der von nur 630°C für bestimmte Metalle bis über 1400°C für Hochleistungskeramiken reicht. Entscheidend ist, dass diese Temperatur hoch genug ist, damit die Atome wandern und das Material miteinander verbinden können, ohne es tatsächlich zu schmelzen.

Das wichtigste Prinzip, das es zu verstehen gilt, ist, dass die Sintertemperatur keine beliebige Zahl ist, sondern grundlegend an den Schmelzpunkt (Tm) eines Materials gebunden ist. Faustregel: Ein effektives Sintern erfolgt bei einer Temperatur, die größer als 60 % der absoluten Schmelztemperatur des Materials ist.

Das Kernprinzip: Temperatur und Atomare Diffusion

Sintern ist der Prozess der Verdichtung und Formung einer festen Masse von Material durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Die Temperatur ist der primäre Katalysator für diese Umwandlung.

Warum die Temperatur proportional zum Schmelzpunkt ist

Das Ziel des Sinterns ist es, den Atomen in einem Pulver genügend Energie zu verleihen, um sich über die Grenzen der einzelnen Partikel hinweg zu bewegen oder zu diffundieren. Diese atomare Bewegung ist es, die die Poren zwischen den Partikeln schließt, die Dichte des Materials erhöht und ein starkes, zusammenhängendes Teil erzeugt.

Ein Material mit einem hohen Schmelzpunkt hat sehr starke Atombindungen und benötigt mehr thermische Energie (eine höhere Temperatur), um seine Atome in Bewegung zu setzen. Umgekehrt benötigt ein Material mit einem niedrigeren Schmelzpunkt weniger Energie. Die „>0,6 Tm“-Regel bietet einen zuverlässigen Ausgangspunkt für jedes Material.

Wie Hitze die Konsolidierung vorantreibt

Wenn das Material erhitzt wird, beginnen die Atome an den Kontaktstellen zwischen den Pulverpartikeln, „Hälse“ zu bilden, die mit der Zeit wachsen. Dieser Prozess reduziert die Oberfläche und minimiert die Oberflächenenergie des Pulverpresslings, zieht die Partikel zusammen und lässt das Teil schrumpfen, während es dichter wird.

Mehr als nur eine Spitzentemperatur

Ein industrieller Sinterprozess dreht sich nicht darum, eine einzige Temperatur zu erreichen. Er beinhaltet ein sorgfältig kontrolliertes thermisches Profil. Wichtige Kontrollpunkte, wie die Zündtemperatur und die Endtemperatur, werden überwacht, um sicherzustellen, dass der Prozess gleichmäßig und vollständig abläuft, was zu einem hochwertigen Endprodukt führt.

Warum Sintertemperaturen so stark variieren

Die verwendete spezifische Temperatur ist eine Funktion sowohl des Materials als auch der gewünschten Endeigenschaften der Komponente.

Die entscheidende Rolle des Materials

Unterschiedliche Materialien erfordern sehr unterschiedliche thermische Umgebungen.

- Hochleistungskeramiken: Materialien wie Zirkonoxid, das in zahnmedizinischen Anwendungen verwendet wird, erfordern extrem hohe Temperaturen, typischerweise zwischen 1200°C und 1400°C, um volle Dichte und Transluzenz zu erreichen.

- Gängige Metalle: Das Sintern von eisenbasierten Pulvern für Strukturteile erfolgt im Allgemeinen im Bereich von 750°C bis 1300°C.

- Speziallegierungen: Einige Metalllegierungen sind speziell dafür ausgelegt, bei niedrigeren Temperaturen zu sintern. Es ist möglich, bei Temperaturen von nur 630°C volle Dichte in bestimmten Materialien zu erreichen.

Der Einfluss auf die End-Eigenschaften

Die exakte Temperatur und die Zeit, die bei dieser Temperatur verbracht wird, beeinflussen direkt die Eigenschaften des Endteils. Eine höhere Temperatur oder eine längere Haltezeit führt im Allgemeinen zu größerer Dichte und Festigkeit, aber es gibt einen Punkt der abnehmenden Erträge.

Die Abwägungen verstehen

Die Auswahl der richtigen Sintertemperatur ist ein Balanceakt. Eine Abweichung vom optimalen Bereich in eine Richtung hat erhebliche Konsequenzen.

Zu niedrig: Unvollständiges Sintern

Wenn die Temperatur unzureichend ist, erfolgt die atomare Diffusion langsam und unvollständig. Das resultierende Teil wird porös, schwach und weist nicht die gewünschten mechanischen Eigenschaften auf, da die Bindungen zwischen den ursprünglichen Pulverpartikeln nie vollständig ausgebildet wurden.

Zu hoch: Risiko des Schmelzens und des Korngwachstums

Das Überschreiten der optimalen Temperatur ist ebenso problematisch. Im besten Fall kann es zu übermäßigem Korngwachstum führen, bei dem einzelne Kristalle innerhalb des Materials zu groß werden, was das Endteil oft spröde macht. Im schlimmsten Fall kann es zu lokalisiertem Schmelzen führen, wodurch sich das Teil verzieht, absackt oder seine beabsichtigte Form vollständig verliert.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Sintertemperatur ist keine universelle Konstante, sondern ein spezifischer Parameter, der auf Ihr Material und Ihr Ziel abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf Keramiken liegt (z. B. Dentalzirkonoxid): Ihr Prozess erfordert sehr hohe Temperaturen, typischerweise im Bereich von 1200°C bis 1400°C, um die notwendige Dichte und Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf gängigen Industriemetallen liegt: Planen Sie einen breiten Bereich zwischen 750°C und 1300°C ein und konsultieren Sie materialspezifische Daten für die genaue Legierung, die Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis des Prinzips liegt: Beginnen Sie immer mit der Berechnung von 60-80 % der absoluten Schmelztemperatur (Tm) des Materials, um Ihr theoretisches Verarbeitungsfenster zu finden.

Letztendlich ist die Temperatur der stärkste Hebel, den Sie haben, um die Dichte, Festigkeit und Endleistung einer gesinterten Komponente zu steuern.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sintertemperaturbereich | Schlüsselprinzip |

|---|---|---|

| Hochleistungskeramiken | 1200°C - 1400°C+ | Erfordert extreme Hitze für volle Dichte und Transluzenz. |

| Gängige Metalle | 750°C - 1300°C | Die Temperatur variiert je nach spezifischer Legierung. |

| Speziallegierungen | Bis zu 630°C | Entwickelt für Sinterprozesse bei niedrigeren Temperaturen. |

| Allgemeine Regel | >60% des Schmelzpunkts (Tm) | Ein zuverlässiger Ausgangspunkt für jedes Material, um die atomare Diffusion zu ermöglichen. |

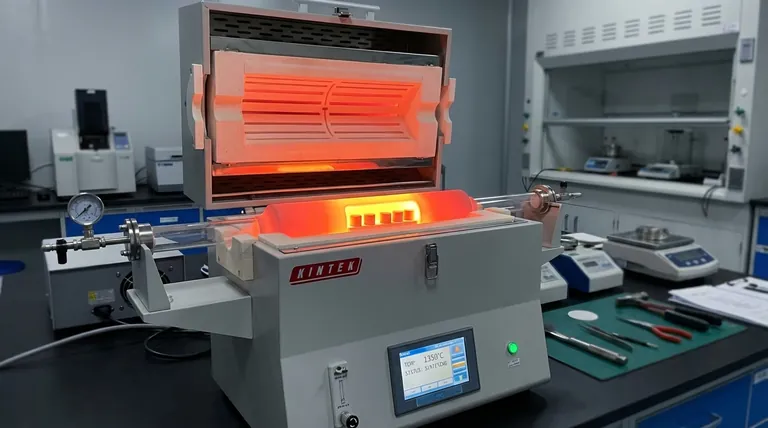

Perfekte Sinterergebnisse mit KINTEK erzielen

Die Auswahl des präzisen Temperaturprofils ist entscheidend, um die gewünschte Dichte, Festigkeit und Leistung in Ihren gesinterten Komponenten zu erreichen. Die falsche Temperatur kann zu schwachen, porösen Teilen oder zu katastrophalem Schmelzen und Verziehen führen.

KINTEK ist Ihr Partner für präzise thermische Prozesse. Wir sind spezialisiert auf die Lieferung hochwertiger Laboröfen und Verbrauchsmaterialien, die für die anspruchsvollen Anforderungen von Sinteranwendungen entwickelt wurden, egal ob Sie mit fortschrittlichen Keramiken, Metalllegierungen oder Spezialpulvern arbeiten.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen. Wir helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um jedes Mal konsistente, hochwertige Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit