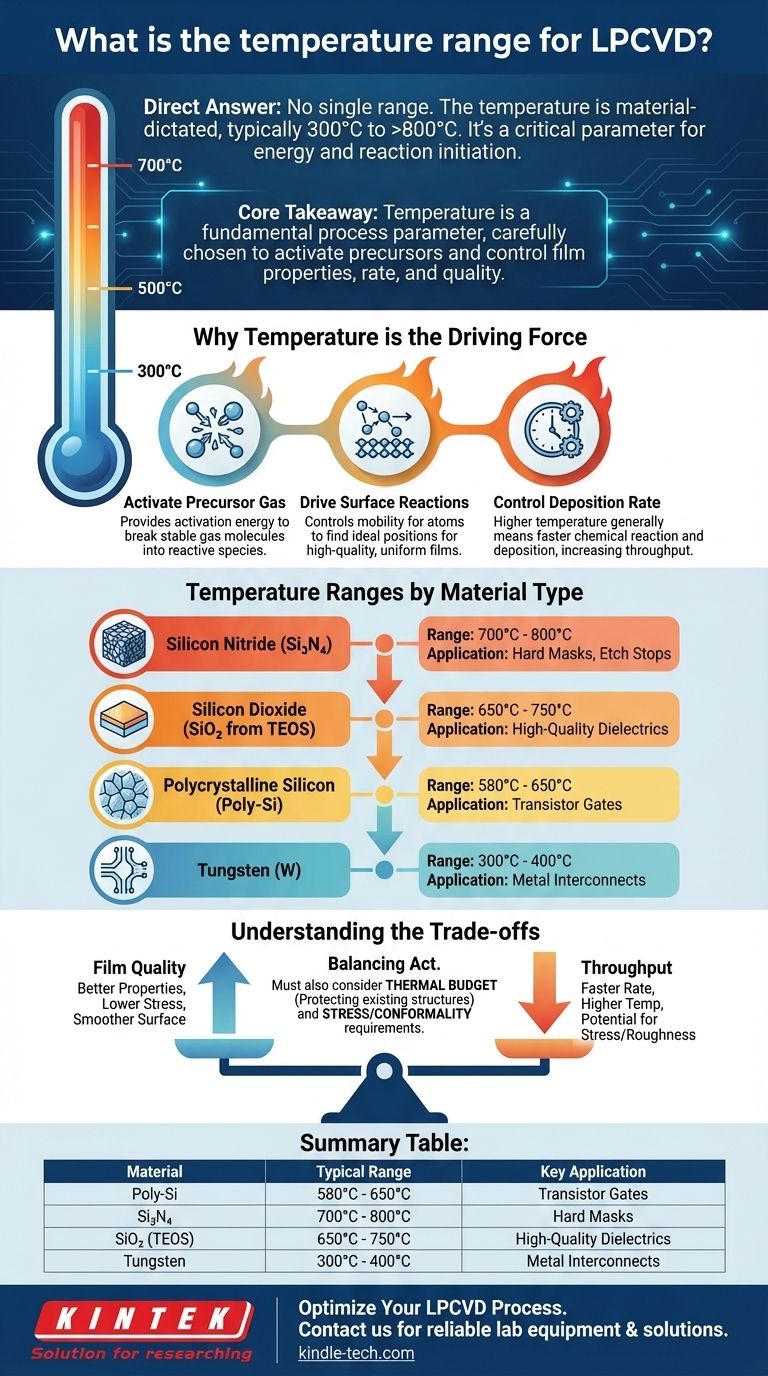

Um es direkt zu sagen: Es gibt keinen einheitlichen Temperaturbereich für die Niederdruck-CVD (LPCVD). Die Prozesstemperatur wird vollständig durch das spezifische abzuscheidende Material bestimmt, wobei die gängigen Bereiche von nur 300°C für einige Metalle bis über 800°C für bestimmte Dielektrika reichen. Diese Temperatur ist die kritische Variable, die die notwendige Energie liefert, um die chemischen Reaktionen auf der Waferoberfläche einzuleiten.

Die Kernbotschaft ist, dass die Temperatur bei LPCVD keine Maschineneinstellung, sondern ein grundlegender Prozessparameter ist. Sie wird sorgfältig ausgewählt, um den spezifischen chemischen Vorläufer für den gewünschten Film zu aktivieren, wodurch die Materialeigenschaften, die Abscheidungsrate und die endgültige Qualität direkt gesteuert werden.

Warum Temperatur die treibende Kraft bei LPCVD ist

Die Temperatur ist der primäre Motor des LPCVD-Prozesses. Ihre Funktion besteht darin, thermische Energie bereitzustellen, die unerlässlich ist, um die Energiebarrieren der chemischen Reaktionen zu überwinden, die erforderlich sind, um einen Feststofffilm aus einem Gas zu bilden.

Aktivierung des Vorläufergases

Die bei LPCVD verwendeten Vorläufergase sind bei Raumtemperatur im Allgemeinen stabil. Wärme liefert die Aktivierungsenergie, die benötigt wird, um diese Gasmoleküle in reaktivere Spezies aufzubrechen, die dann an der Filmbildung teilnehmen können.

Steuerung der Oberflächenreaktionen

Sobald sich die reaktiven Spezies in der Nähe des Substrats befinden, steuert die Temperatur ihre Mobilität auf der Oberfläche. Ausreichende thermische Energie ermöglicht es den Atomen, ihre idealen Positionen im Kristallgitter zu finden, was zu einem hochwertigen, gleichmäßigen und dichten Film führt.

Steuerung der Abscheidungsrate

Die Abscheidungsrate hängt stark von der Temperatur ab. In den meisten Fällen führt eine höhere Temperatur zu einer schnelleren chemischen Reaktion und damit zu einer schnelleren Abscheidungsrate, was den Herstellungswert steigert.

Temperaturbereiche nach Materialtyp

Die erforderliche Temperatur ist ein Fingerabdruck der spezifischen chemischen Reaktion. Nachfolgend sind die typischen Temperaturbereiche für einige der gängigsten Materialien aufgeführt, die mittels LPCVD in der Halbleiterfertigung abgeschieden werden.

Polykristallines Silizium (Poly-Si)

Die Abscheidung von Polysilizium aus Silan (SiH₄)-Gas ist extrem temperaturempfindlich. Der typische Bereich liegt zwischen 580°C und 650°C. Unterhalb dieses Bereichs wird der Film amorph; darüber kann der Film zu rau mit schlechter Gleichmäßigkeit werden.

Siliziumnitrid (Si₃N₄)

Standardmäßiges, stöchiometrisches Siliziumnitrid ist ein hartes, dichtes Dielektrikum. Es wird typischerweise bei 700°C bis 800°C unter Verwendung von Dichlorsilan und Ammoniak abgeschieden. Eine „Spannungsarme“ Variante, die siliziumreich ist, kann bei etwas höheren Temperaturen abgeschieden werden.

Siliziumdioxid (SiO₂)

Hochwertiges Siliziumdioxid, das aus einem TEOS-Vorläufer abgeschieden wird, wird typischerweise im Bereich von 650°C bis 750°C durchgeführt. Eine Tieftemperaturversion, oft als LTO (Low-Temperature Oxide) bezeichnet, wird aus Silan und Sauerstoff bei etwa 400°C bis 450°C abgeschieden, aber ihre Qualität ist im Allgemeinen geringer.

Wolfram (W)

Als Metallfilm, der für Verbindungen verwendet wird, wird Wolfram bei deutlich niedrigeren Temperaturen abgeschieden. Der Prozess, der Wolframhexafluorid (WF₆) verwendet, arbeitet typischerweise im Bereich von 300°C bis 400°C.

Die Kompromisse bei der Temperaturauswahl verstehen

Die Wahl der Abscheidungstemperatur ist ein Balanceakt, der mehrere konkurrierende Faktoren beinhaltet. Ein Ingenieur muss diese Kompromisse abwägen, um das gewünschte Ergebnis für ein bestimmtes Bauteil zu erzielen.

Filmqualität vs. Durchsatz

Während höhere Temperaturen die Abscheidungsrate (Durchsatz) erhöhen, können sie die Filmeigenschaften negativ beeinflussen. Dies kann die Einführung hoher mechanischer Spannungen in den Film umfassen, was zu Rissen oder Ablösung führen kann, oder zur Erzeugung einer raueren Oberflächenmorphologie.

Beschränkungen des thermischen Budgets

Dies ist wohl die kritischste Einschränkung in der modernen Chipfertigung. Ein Wafer kann bereits Strukturen aufweisen, wie z. B. präzise platzierte Dotierstoffe oder niedrig schmelzende Metalle wie Aluminium. Ein nachfolgender LPCVD-Schritt darf eine Temperatur nicht überschreiten, die diese vorherigen Strukturen beschädigen würde. Dieses thermische Budget zwingt oft zur Verwendung von Tieftemperatur-Abscheidungsprozessen.

Spannung und Konformität

Die Temperatur beeinflusst direkt den endgültigen Spannungszustand des abgeschiedenen Films (entweder Zug- oder Druckspannung). Sie beeinflusst auch die Konformität – die Fähigkeit des Films, die darunter liegende Topographie perfekt zu beschichten. Diese müssen sorgfältig auf die spezifische Rolle des Films im Bauteil abgestimmt werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale LPCVD-Temperatur wird durch Ihr Endziel und die bestehenden Prozessbeschränkungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, konformen Dielektrika liegt: Sie müssen in den höheren Temperaturbereichen (650°C - 800°C) arbeiten, die für Filme wie TEOS-basiertes SiO₂ und Standard-Si₃N₄ erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Polysilizium-Gates liegt: Das enge Fenster von 580°C bis 650°C ist nicht verhandelbar, um die korrekte Kristallstruktur und die elektrischen Eigenschaften zu erzielen.

- Wenn Sie durch ein niedriges thermisches Budget eingeschränkt sind: Sie müssen eine Vorläuferchemie wählen, die für die Tieftemperaturabscheidung entwickelt wurde, wie LTO (~450°C) oder Wolfram (~350°C), und die mit diesen Filmen verbundenen Eigenschaften akzeptieren.

Letztendlich geht es bei der Auswahl der richtigen Temperatur darum, die grundlegende Chemie zu verstehen, die erforderlich ist, um den spezifischen Film zu erstellen, den Ihr Bauteil erfordert.

Zusammenfassungstabelle:

| Material | Typischer LPCVD-Temperaturbereich | Schlüsselanwendung |

|---|---|---|

| Polykristallines Silizium (Poly-Si) | 580°C - 650°C | Transistor-Gates |

| Siliziumnitrid (Si₃N₄) | 700°C - 800°C | Harte Masken, Ätzstopps |

| Siliziumdioxid (SiO₂ von TEOS) | 650°C - 750°C | Hochwertige Dielektrika |

| Wolfram (W) | 300°C - 400°C | Metall-Verbindungen |

Optimieren Sie Ihren LPCVD-Prozess mit KINTEK

Die Wahl der richtigen Temperatur ist entscheidend für die Erzielung der gewünschten Filminstallation, Abscheidungsrate und Bauteilleistung. Unabhängig davon, ob Ihre Priorität auf hochwertigen Dielektrika, präziser Polysiliziumabscheidung oder der Einhaltung eines engen thermischen Budgets liegt, ist die richtige Ausrüstung unerlässlich.

KINTEK ist spezialisiert auf die Lieferung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Halbleiterfertigung. Unsere Expertise kann Ihnen helfen, die perfekte LPCVD-Lösung auszuwählen, um Ihre spezifischen Material- und Prozessziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse