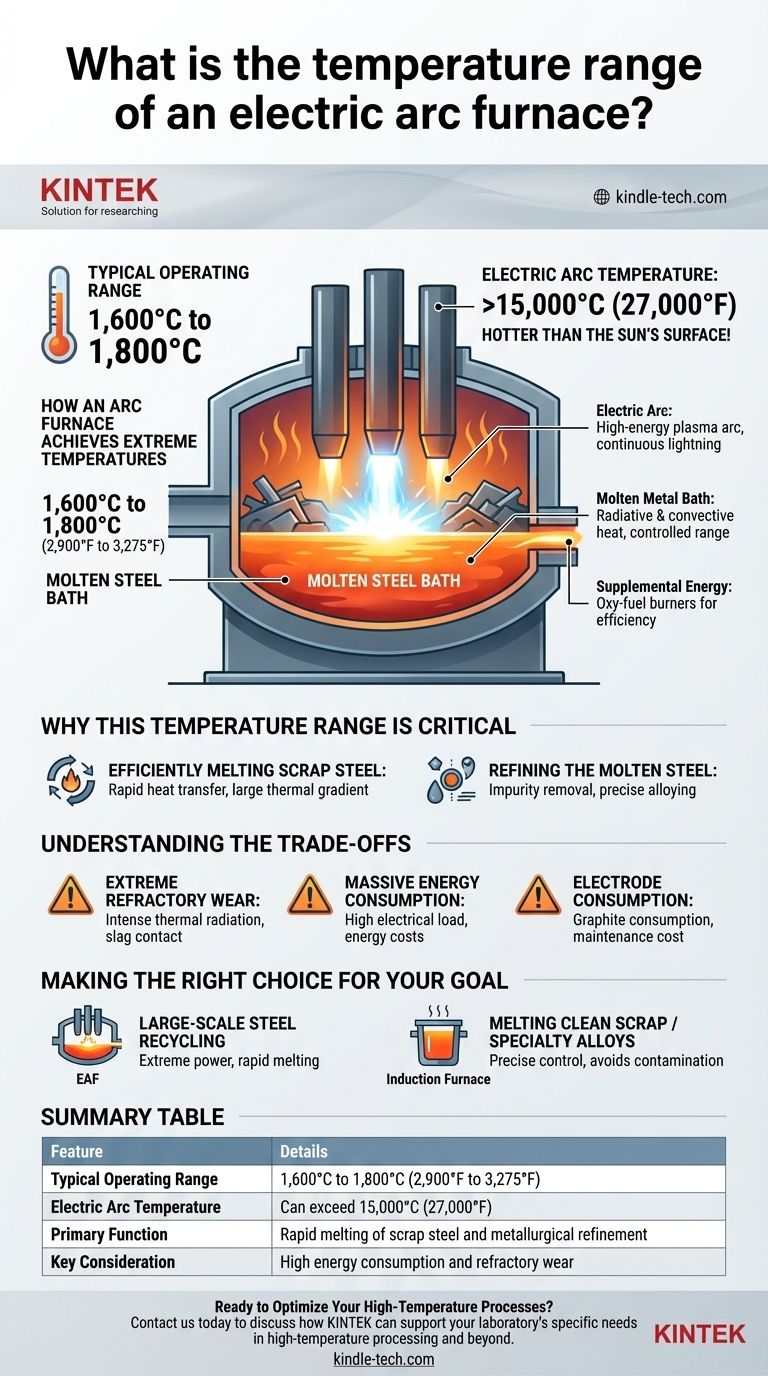

In der Praxis liegt die Temperatur eines Elektrolichtbogenofens (EAF) für das flüssige Stahlbad typischerweise zwischen 1.600 °C und 1.800 °C (2.900 °F und 3.275 °F). Obwohl der Lichtbogen selbst Temperaturen erreichen kann, die um ein Vielfaches höher sind, ist dieser Betriebsbereich das kritische Ziel für das Schmelzen von Schrottstahl und die Durchführung der metallurgischen Raffination.

Die immense Temperatur eines Lichtbogens ist nicht nur eine Zahl; sie ist das zentrale ermöglichende Merkmal des Ofens. Diese thermische Leistung ermöglicht es einem EAF, riesige Mengen an festem Schrottstahl schnell zu schmelzen, eine Aufgabe, die eine unglaubliche Energiekonzentration erfordert.

Wie ein Lichtbogenofen extreme Temperaturen erreicht

Ein EAF erzeugt Wärme durch einen fundamental anderen Mechanismus als ein herkömmlicher Verbrennungs- oder Induktionsofen. Der Prozess beruht auf der Erzeugung eines kontrollierten, energiereichen Plasma-Lichtbogens.

Der elektrische Lichtbogen selbst

Die primäre Wärmequelle ist ein aufrechterhaltener Lichtbogen, der im Wesentlichen ein kontinuierlicher Blitz ist. Dieser Lichtbogen bildet sich zwischen großen Graphitelektroden und der metallischen Beschickung (dem Schrottstahl) im Inneren des Ofens.

Dieser Prozess ionisiert die umgebenden Gase und erzeugt eine Plasmasäule, in der die Temperaturen lokal und momentan 15.000 °C (27.000 °F) überschreiten können. Dies ist weitaus heißer als die Oberfläche der Sonne.

Das geschmolzene Metallbad

Die intensive Strahlungs- und Konvektionswärme des Lichtbogens wird direkt auf das Schrottmetall übertragen, wodurch es schmilzt. Das Ziel ist nicht, den gesamten Ofen auf 15.000 °C zu erhitzen, sondern die konzentrierte Energie des Lichtbogens zu nutzen, um ein Bad aus geschmolzenem Stahl zu erzeugen und aufrechtzuerhalten.

Die Temperatur dieses Schmelzbades wird sorgfältig knapp über dem Schmelzpunkt von Stahl (etwa 1.500 °C) geregelt, um sicherzustellen, dass es vollständig flüssig ist und um Raffinationsprozesse zu ermöglichen. Das typische Betriebsziel liegt bei 1.600 °C bis 1.800 °C.

Zusätzliche Energiequellen

Um die Effizienz zu verbessern und das Schmelzen zu beschleunigen, verwenden die meisten modernen EAFs auch chemische Energie. Sauerstoff-Brennstoffe werden verwendet, um Sauerstoff und Erdgas einzubringen, wodurch sekundäre Wärmequellen entstehen, die helfen, Schrott in Bereichen zu schmelzen, die der Lichtbogen nicht leicht erreichen kann.

Warum dieser Temperaturbereich entscheidend ist

Der spezifische Temperaturbereich eines EAF wird durch die Physik der Stahlherstellung bestimmt. Das Arbeiten innerhalb dieses Fensters ist sowohl für das Schmelzen als auch für die Qualitätskontrolle unerlässlich.

Effizientes Schmelzen von Schrottstahl

Die Hauptfunktion eines EAF ist das Recycling. Er muss in der Lage sein, Tonnen von kaltem, festem Schrottstahl schnell und zuverlässig zu schmelzen. Der Betrieb bei Temperaturen, die deutlich über dem Schmelzpunkt von Stahl liegen, erzeugt einen großen thermischen Gradienten, der einen schnellen Wärmetransfer und Schmelzvorgang bewirkt.

Raffinieren des flüssigen Stahls

Sobald der Stahl geschmolzen ist, erleichtert die hohe Temperatur entscheidende metallurgische Reaktionen. Sie ermöglicht die Entfernung von Verunreinigungen wie Phosphor und Schwefel und erlaubt die präzise Zugabe von Legierungselementen (wie Chrom, Nickel oder Mangan), um spezifische Stahlsorten herzustellen.

Verständnis der Kompromisse

Das Erreichen und Beherrschen dieser Temperaturen stellt erhebliche technische und betriebliche Herausforderungen dar.

Extremer Feuerfestverschleiß

Das Gefäß eines EAF ist mit speziellen, hitzebeständigen Steinen ausgekleidet, die als Feuerfestmaterialien bezeichnet werden. Die intensive Wärmestrahlung des Lichtbogens und der Kontakt mit flüssigem Schlacke und Stahl führen dazu, dass sich diese Auskleidung mit der Zeit abnutzt. Die Kontrolle des Feuerfestverschleißes ist ein primäres Wartungsproblem und ein wesentlicher Betriebskostenfaktor.

Hoher Energieverbrauch

Die Aufrechterhaltung eines Lichtbogens dieses Ausmaßes erfordert eine enorme Menge an elektrischer Leistung. Ein EAF ist oft die größte Einzelstromlast in seiner Region und stellt immense Anforderungen an das Stromnetz. Energiekosten sind ein dominierender Faktor für die wirtschaftliche Tragfähigkeit des Ofens.

Elektrodenverbrauch

Die Graphitelektroden sind nicht permanent. Die Spitze der Elektrode wird durch die extreme Hitze und den elektrischen Strom des Lichtbogens langsam verbraucht. Der Austausch dieser großen, teuren Elektroden ist eine weitere bedeutende und unvermeidbare Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Das Temperaturprofil eines Ofens bestimmt seine ideale Anwendung. Das Verständnis dessen hilft zu verdeutlichen, warum für unterschiedliche metallurgische Aufgaben unterschiedliche Technologien existieren.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling liegt: Der EAF ist die überlegene Wahl, da seine extreme Lichtbogentemperatur die Rohleistung liefert, die erforderlich ist, um Tonnen von unvorbereitetem Schrott schnell zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von sauberem Schrott oder der Herstellung hochreiner Speziallegierungen liegt: Ein Induktionsofen könnte besser geeignet sein. Obwohl er ebenfalls hohe Temperaturen erreicht (bis zu 1.800 °C oder mehr), bietet seine induktive Heizmethode eine präzisere Steuerung und vermeidet Kohlenstoffkontamination durch Graphitelektroden.

Letztendlich ist die Temperaturfähigkeit eines jeden Ofens eine direkte Widerspiegelung der spezifischen metallurgischen Aufgabe, für die er entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Typischer Betriebsbereich | 1.600 °C bis 1.800 °C (2.900 °F bis 3.275 °F) |

| Temperatur des elektrischen Lichtbogens | Kann 15.000 °C (27.000 °F) überschreiten |

| Hauptfunktion | Schnelles Schmelzen von Schrottstahl und metallurgische Raffination |

| Wichtige Überlegung | Hoher Energieverbrauch und Feuerfestverschleiß |

Bereit, Ihre Hochtemperaturprozesse zu optimieren?

Die Wahl der richtigen Ausrüstung ist entscheidend für eine effiziente und kostengünstige Metallproduktion. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf anspruchsvolle industrielle und Forschungsanwendungen zugeschnitten sind. Ob Sie Ofentechnologien untersuchen oder zuverlässige Verbrauchsmaterialien für Ihr Labor benötigen, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors in der Hochtemperaturverarbeitung und darüber hinaus unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was bewirkt die Wärmebehandlung mit den mikrostrukturellen Eigenschaften? Maßgeschneiderte Materialfestigkeit, Härte und Zähigkeit

- Was sind die Anwendungen des Sinterprozesses? Herstellung komplexer Teile aus Hochleistungswerkstoffen

- Wie hoch ist die Temperatur im Lichtbogenofen? Wichtige Erkenntnisse für eine effiziente Stahlproduktion

- Welche Art von Ofen wird für die Wärmebehandlung verwendet? Wählen Sie die richtige für Ihren Prozess

- Beeinflusst Wärmebehandlung die chemische Zusammensetzung? Meistern Sie die Wissenschaft der Materialeigenschaften

- Was sind die Vorteile der Integration eines Karbonisierungs- und Aktivierungsofens? Steigerung der Effizienz von Abfall zu Wert

- Was sind gängige Wärmebehandlungsmethoden? Beherrschen Sie Glühen, Härten und Abschrecken für optimale Materialleistung

- Warum einen Vakuumofen mit einer Titanfalle zum Vor-Glühen verwenden? Substrate schützen & Risse in LSCF-Beschichtungen verhindern