Kurz gesagt, ein Ofen hat keine einzelne Temperatur. Stattdessen ist er in eine Reihe von unterschiedlichen Temperaturzonen unterteilt, die jeweils dazu dienen, eine spezifische chemische oder physikalische Umwandlung des durchlaufenden Materials zu bewirken. Diese Zonen umfassen typischerweise eine Vorheizzone, eine Kalzinierzone, eine Hochtemperatur-Sinter- (oder Brenn-) zone und eine Kühlzone.

Das Konzept der „Temperaturzonen“ ist grundlegend für das Verständnis der Funktion eines Ofens. Es geht nicht nur um Wärme; es geht um eine präzise gesteuerte thermische Reise, die Rohmaterialien in ein fertiges Produkt mit spezifischen Eigenschaften umwandelt.

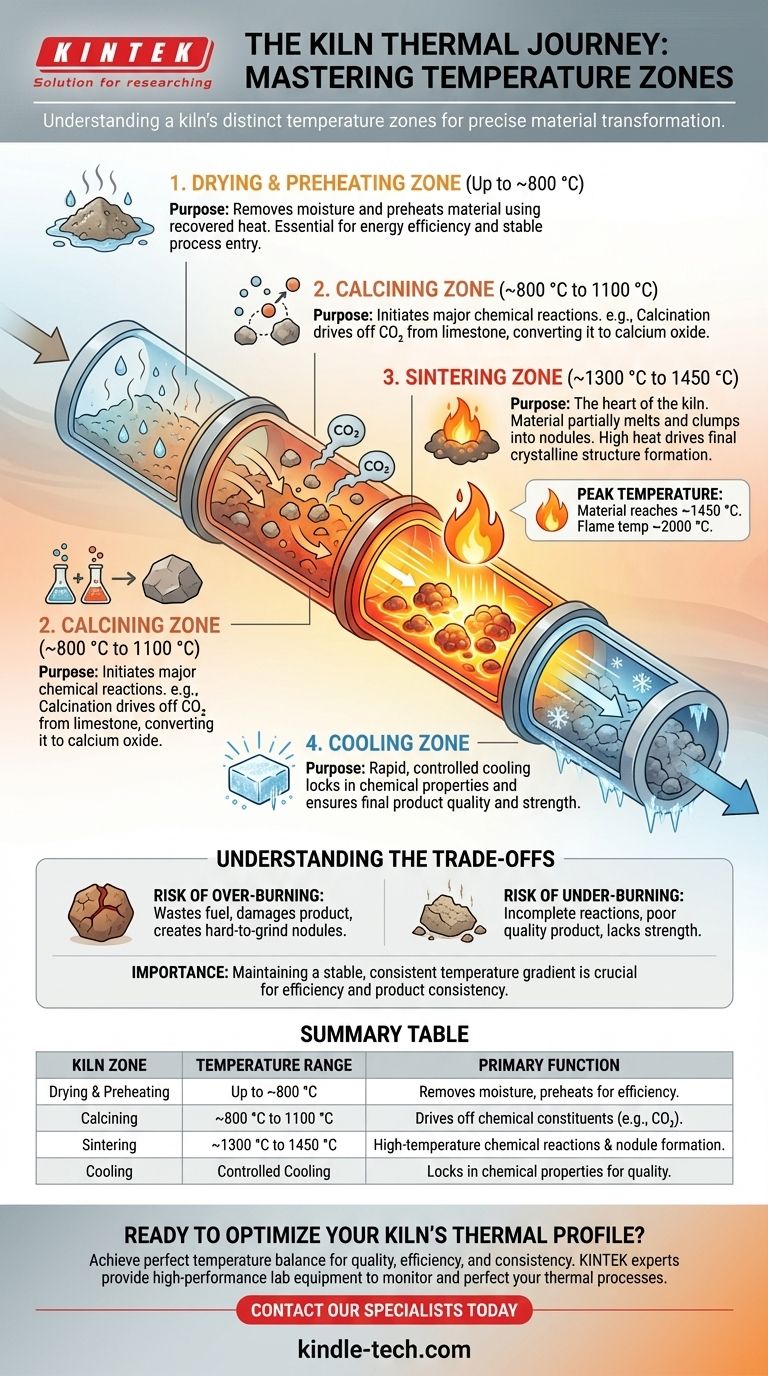

Die Reise durch den Ofen: Eine Zonen-für-Zonen-Aufschlüsselung

Ein Drehrohrofen arbeitet als kontinuierlicher Prozess. Rohmaterial tritt an einem Ende ein, durchläuft zunehmend heißere Zonen und verlässt das andere Ende als umgewandeltes Produkt. Jede Zone hat eine kritische Funktion.

Die Trocknungs- und Vorheizzone (bis ca. 800 °C)

Die erste Etappe der Reise dient der Vorbereitung. Wenn Rohmaterial in den Ofen gelangt, nutzt diese anfängliche Zone die zurückgewonnene Wärme aus heißeren Abschnitten, um freies Wasser auszutreiben.

Ihr Hauptzweck ist es, Feuchtigkeit zu entfernen und die Temperatur des Materials zu erhöhen, um sicherzustellen, dass es in einem stabilen, vorbereiteten Zustand in die nächste Phase gelangt. Dieser Schritt ist entscheidend für die Energieeffizienz.

Die Kalzinierzone (ca. 800 °C bis 1100 °C)

Nach dem Vorheizen gelangt das Material in die Kalzinierzone. Hier ist die Temperatur hoch genug, um die erste große chemische Reaktion einzuleiten.

Bei Materialien wie Kalkstein (Calciumcarbonat) findet hier die Kalzinierung statt, bei der Kohlendioxid (CO2) ausgetrieben und in Calciumoxid umgewandelt wird. Dies ist ein wesentlicher Schritt in Prozessen wie der Zementherstellung.

Die Sinterzone (ca. 1300 °C bis 1450 °C)

Dies ist das Herzstück des Ofens und der Punkt der maximalen Temperatur. Das Material, nun chemisch vorbereitet, wird bis zum Beginn der Schmelze erhitzt, wo es teilweise zu schmelzen und zu Klumpen (Nodulen) zu agglomerieren beginnt.

Wie die bereitgestellten Daten zeigen, können die Materialtemperaturen hier 1450 °C erreichen. Um dies zu erreichen, muss die Flammentemperatur des Ofenbrenners deutlich höher sein, oft um die 2000 °C. Diese intensive Hitze treibt die finalen chemischen Reaktionen an, die die gewünschten kristallinen Strukturen im Endprodukt, wie Zementklinker, bilden.

Die Kühlzone

Nachdem das Material die intensive Hitze der Sinterzone verlassen hat, muss es schnell abgekühlt werden. Dies ist kein passiver Prozess; es ist eine kontrollierte Phase, die die in der Sinterzone erzeugten chemischen Eigenschaften fixiert.

Eine ordnungsgemäße Kühlung ist entscheidend für die Produktqualität. In der Zementproduktion beispielsweise verhindert eine schnelle Abkühlung, dass sich die neu gebildeten Verbindungen zersetzen, wodurch sichergestellt wird, dass das Endprodukt die erforderliche Festigkeit aufweist.

Die Kompromisse verstehen

Das Erreichen des perfekten Temperaturprofils über diese Zonen hinweg ist ein heikles Gleichgewicht. Abweichungen können sowohl die Produktqualität als auch die Betriebseffizienz erheblich beeinträchtigen.

Das Risiko der Überbrennung

Ein Überschreiten der Zieltemperatur in der Sinterzone verschwendet eine enorme Menge an Brennstoff. Es kann auch das Endprodukt beschädigen, indem es übermäßig große, harte Nodulen erzeugt, die schwer zu mahlen sind.

Das Problem der Unterbrennung

Wird die notwendige Sintertemperatur nicht erreicht, führt dies zu unvollständigen chemischen Reaktionen. Dies führt zu einem Produkt von schlechter Qualität, dem die erforderliche chemische Zusammensetzung und physikalische Festigkeit fehlen.

Die Bedeutung eines stabilen Profils

Der wichtigste Faktor ist nicht nur das Erreichen der Spitzentemperatur, sondern die Aufrechterhaltung eines stabilen und konsistenten Temperaturgradienten über alle Zonen hinweg. Schwankungen können zu ineffizienten Reaktionen und einem inkonsistenten Endprodukt führen.

Die richtige Wahl für Ihr Ziel treffen

Das spezifische Temperaturprofil, das Sie benötigen, hängt vollständig vom zu verarbeitenden Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem Zementklinker liegt: Ihr kritisches Ziel ist die Aufrechterhaltung einer stabilen Materialtemperatur von etwa 1450 °C in der Sinterzone.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Sie müssen die Wärmerückgewinnung aus der Kühlzone optimieren, um sie in der Trocknungs- und Vorheizzone zu nutzen.

- Wenn Ihr Hauptaugenmerk auf konsistenter Produktqualität liegt: Der Schlüssel ist die Aufrechterhaltung einer gleichmäßigen, stabilen und wiederholbaren Temperaturkurve durch alle vier Zonen des Ofens.

Letztendlich ist die Beherrschung der Temperaturzonen entscheidend für die Kontrolle der endgültigen Eigenschaften des von Ihnen hergestellten Materials.

Zusammenfassungstabelle:

| Ofenzone | Temperaturbereich | Primäre Funktion |

|---|---|---|

| Trocknen & Vorheizen | Bis ca. 800 °C | Entfernt Feuchtigkeit und heizt Material für Energieeffizienz vor. |

| Kalzinieren | ~800 °C bis 1100 °C | Treibt chemische Bestandteile (z.B. CO2 aus Kalkstein) aus. |

| Sintern | ~1300 °C bis 1450 °C | Das Hochtemperaturherz, wo finale chemische Reaktionen und Nodulenbildung stattfinden. |

| Kühlen | Kontrollierte Kühlung | Fixiert chemische Eigenschaften und sichert die Produktqualität. |

Bereit, das thermische Profil Ihres Ofens zu optimieren?

Das Erreichen des perfekten Temperaturausgleichs ist entscheidend für Produktqualität, Energieeffizienz und Prozesskonsistenz. Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung der Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre thermischen Prozesse zu überwachen, zu steuern und zu perfektionieren.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, die thermische Reise in Ihrem Ofen zu meistern und überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker