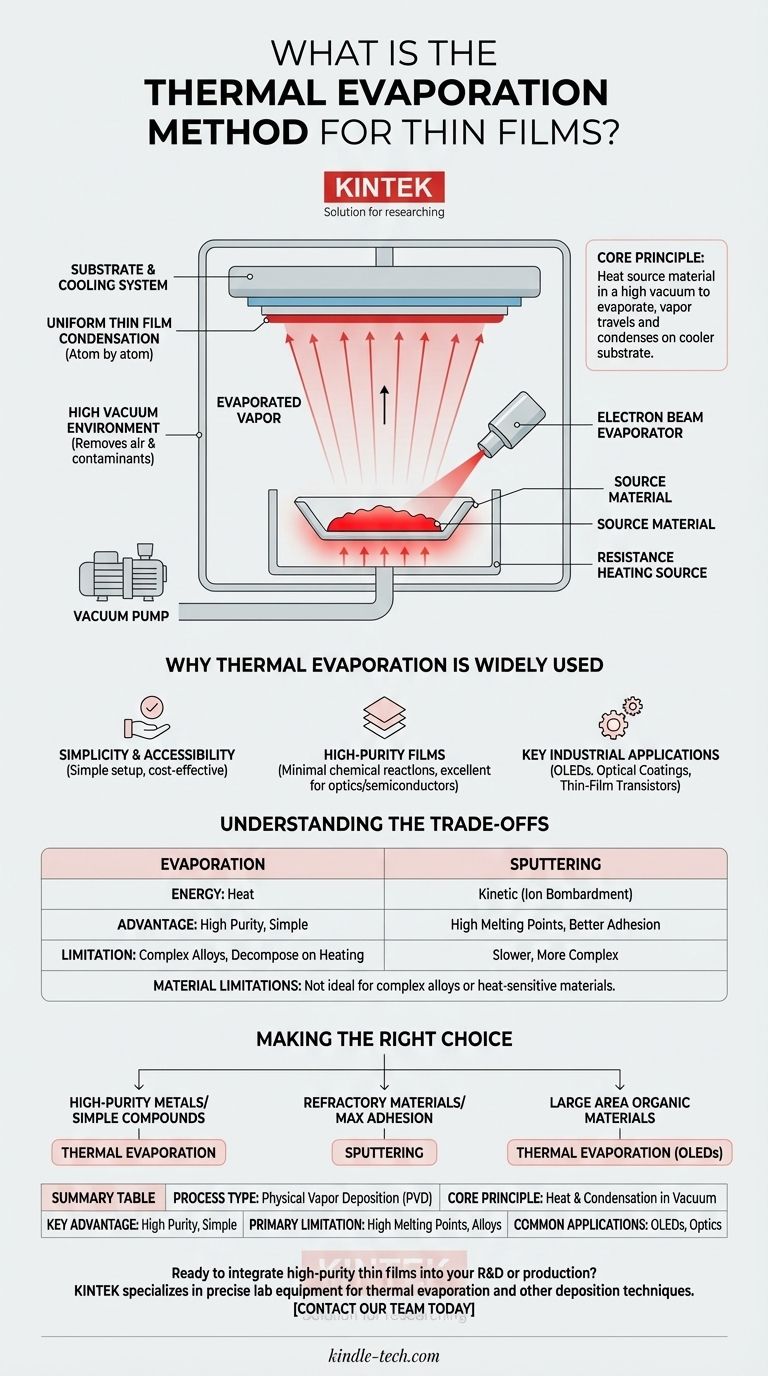

Im Kern ist die thermische Verdampfung ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Herstellung von Dünnschichten verwendet wird. Bei diesem Prozess wird ein Quellmaterial in einer Hochvakuumkammer erhitzt, bis es zu einem Gas verdampft. Dieser Dampf bewegt sich dann geradlinig und kondensiert auf einem kühleren Substrat, wodurch sich Atom für Atom eine gleichmäßige, dünne Schicht des Materials aufbaut.

Der Schlüssel zum Verständnis der thermischen Verdampfung liegt in ihrer eleganten Einfachheit: Sie nutzt grundlegende Physik – Erhitzen und Kondensation in einem Vakuum –, um eine präzise Kontrolle über die Herstellung unglaublich dünner, hochreiner Schichten zu erreichen, die für moderne Elektronik und Optik unerlässlich sind.

Die Mechanik der thermischen Verdampfung

Um die Methode vollständig zu erfassen, ist es am besten, sie in ihre grundlegenden Komponenten zu unterteilen. Der gesamte Prozess hängt von der Schaffung einer sehr spezifischen und kontrollierten Umgebung ab.

Die entscheidende Rolle des Hochvakuums

Der Prozess muss in einer Hochvakuumanlage stattfinden. Dies ist aus zwei Hauptgründen nicht verhandelbar.

Erstens entfernt das Vakuum Luft und andere Gasmoleküle. Dies verhindert, dass die verdampften Quellatome auf ihrem Weg zum Substrat mit irgendetwas kollidieren, was einen sauberen, direkten Weg und eine gleichmäßige Abscheidung gewährleistet.

Zweitens eliminiert es Verunreinigungen. Eine Vakuumumgebung verhindert unerwünschte chemische Reaktionen, wie z. B. Oxidation, wodurch sichergestellt wird, dass die abgeschiedene Schicht außergewöhnlich rein ist.

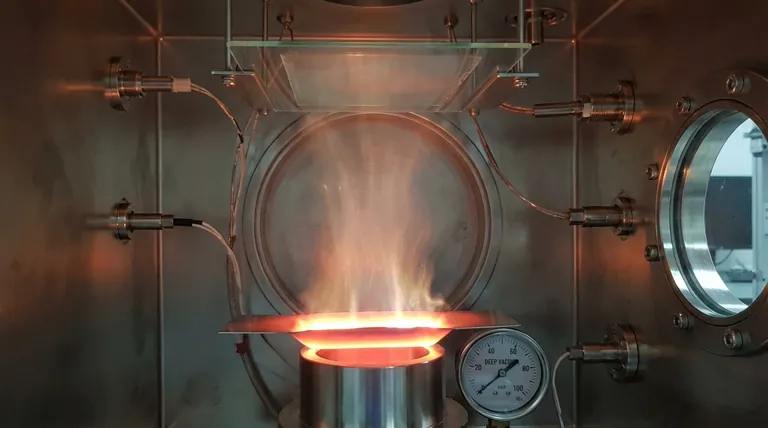

Die Erhitzungs- und Verdampfungsstufe

Um das feste Quellmaterial in ein Gas umzuwandeln, ist intensive Hitze erforderlich. Dies wird typischerweise auf eine von zwei Arten erreicht.

Widerstandsheizung ist die gebräuchlichste Methode, bei der ein hoher elektrischer Strom durch einen Halter (oft als „Boot“ bezeichnet) geleitet wird, der das Quellmaterial enthält, wodurch es erhitzt wird und verdampft.

Alternativ kann ein Elektronenstrahlverdampfer verwendet werden. Bei dieser Methode wird ein energiereicher Elektronenstrahl auf das Quellmaterial fokussiert, wodurch es mit großer Präzision geschmolzen und verdampft wird.

Abscheidung auf dem Substrat

Sobald das Quellmaterial zu einem Dampf wird, bewegen sich seine Atome oder Moleküle durch die Vakuumkammer.

Wenn dieser Dampfstrahl auf die kühlere Oberfläche des Substrats (das zu beschichtende Objekt) trifft, kühlt er schnell ab und kondensiert wieder in einen festen Zustand. Dieser Kondensationsprozess baut die dünne Schicht Schicht für Schicht auf.

Warum die thermische Verdampfung weit verbreitet ist

Die thermische Verdampfung ist aufgrund ihrer ausgeprägten Vorteile in bestimmten Kontexten eine grundlegende Technik in der Dünnschichtfertigung.

Einfachheit und Zugänglichkeit

Im Vergleich zu komplexeren PVD-Methoden wie dem Sputtern ist die thermische Verdampfung in ihrer Einrichtung und Bedienung oft einfacher. Dies kann sie für viele Anwendungen zu einer zugänglicheren und kostengünstigeren Lösung machen.

Hochreine Schichten

Da der Prozess in einem Hochvakuum mit minimalen chemischen Reaktionen abläuft, eignet er sich hervorragend zur Herstellung von Schichten mit sehr hoher Reinheit. Dies ist entscheidend für Halbleiterbauelemente und Hochleistungsoptikbeschichtungen.

Wichtige industrielle Anwendungen

Diese Methode ist ein Eckpfeiler für die Herstellung einer Reihe moderner Technologien. Sie ist unerlässlich für die Herstellung von organischen Leuchtdioden (OLEDs), Dünnschichttransistoren und den präzisen optischen Schichten auf Brillengläsern, Spiegeln und architektonischem Glas.

Die Abwägungen verstehen

Keine einzelne Methode ist für jedes Szenario perfekt. Wahre Expertise liegt nicht nur darin zu wissen, was ein Werkzeug tut, sondern auch, was es nicht gut kann.

Vergleich mit dem Sputtern

Der wichtigste Gegenpart der thermischen Verdampfung im PVD-Bereich ist das Sputtern. Während bei der Verdampfung Wärme verwendet wird, nutzt das Sputtern kinetische Energie, indem es ein Target mit Ionen (wie Argon) beschießt, um Atome physisch herauszulösen.

Sputtern kann Materialien mit extrem hohen Schmelzpunkten abscheiden, die schwer zu verdampfen sind. Aufgrund der höheren Energie der abscheidenden Atome kann es auch Schichten mit stärkerer Haftung am Substrat erzeugen.

Materialbeschränkungen

Die thermische Verdampfung ist nicht ideal für alle Materialien. Es kann schwierig sein, komplexe Legierungen abzuscheiden, bei denen verschiedene Elemente mit unterschiedlichen Geschwindigkeiten verdampfen. Sie ist auch weniger effektiv für Materialien, die sich beim Erhitzen zersetzen.

Ein Teil eines größeren Ganzen

Es ist wichtig zu bedenken, dass die thermische Verdampfung nur eine von vielen Dünnschichttechniken ist. Andere Methoden, wie die chemische Gasphasenabscheidung (CVD), das Schleuderbeschichten (Spin Coating) und das Plasma-Sputtern, werden je nach dem spezifischen Material, dem Substrat und den gewünschten Schichteigenschaften ausgewählt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem gewünschten Ergebnis für Ihre Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Schichten aus Metallen oder einfachen Verbindungen mit moderaten Schmelzpunkten liegt: Die thermische Verdampfung ist oft eine kostengünstige und hochwirksame Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von feuerfesten Materialien, komplexen Legierungen oder der Erzielung maximaler Schichthaftung und -dichte liegt: Ein energiereicheres Verfahren wie das Sputtern ist wahrscheinlich die geeignetere Option.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Flächen mit organischen Materialien für flexible Elektronik liegt: Die thermische Verdampfung ist ein Standardverfahren für OLEDs, während lösungsmittelbasierte Methoden wie das Schleuderbeschichten für viele Polymerverbindungen verwendet werden.

Das Verständnis der grundlegenden Prinzipien jeder Abscheidungstechnik ist der erste Schritt zur Auswahl der optimalen Methode für Ihr spezifisches Material und Ihre Anwendung.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Grundprinzip | Erhitzen eines Materials in einem Vakuum, bis es verdampft und auf einem Substrat kondensiert. |

| Hauptvorteil | Erzeugt hochreine Schichten; einfach und kostengünstig für viele Materialien. |

| Hauptbeschränkung | Weniger geeignet für Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen. |

| Häufige Anwendungen | OLED-Displays, optische Beschichtungen, Dünnschichttransistoren. |

Bereit, hochreine Dünnschichten in Ihre F&E oder Produktion zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie für die thermische Verdampfung und andere Abscheidungstechniken benötigen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um Ihre spezifischen Material- und Anwendungsziele zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor