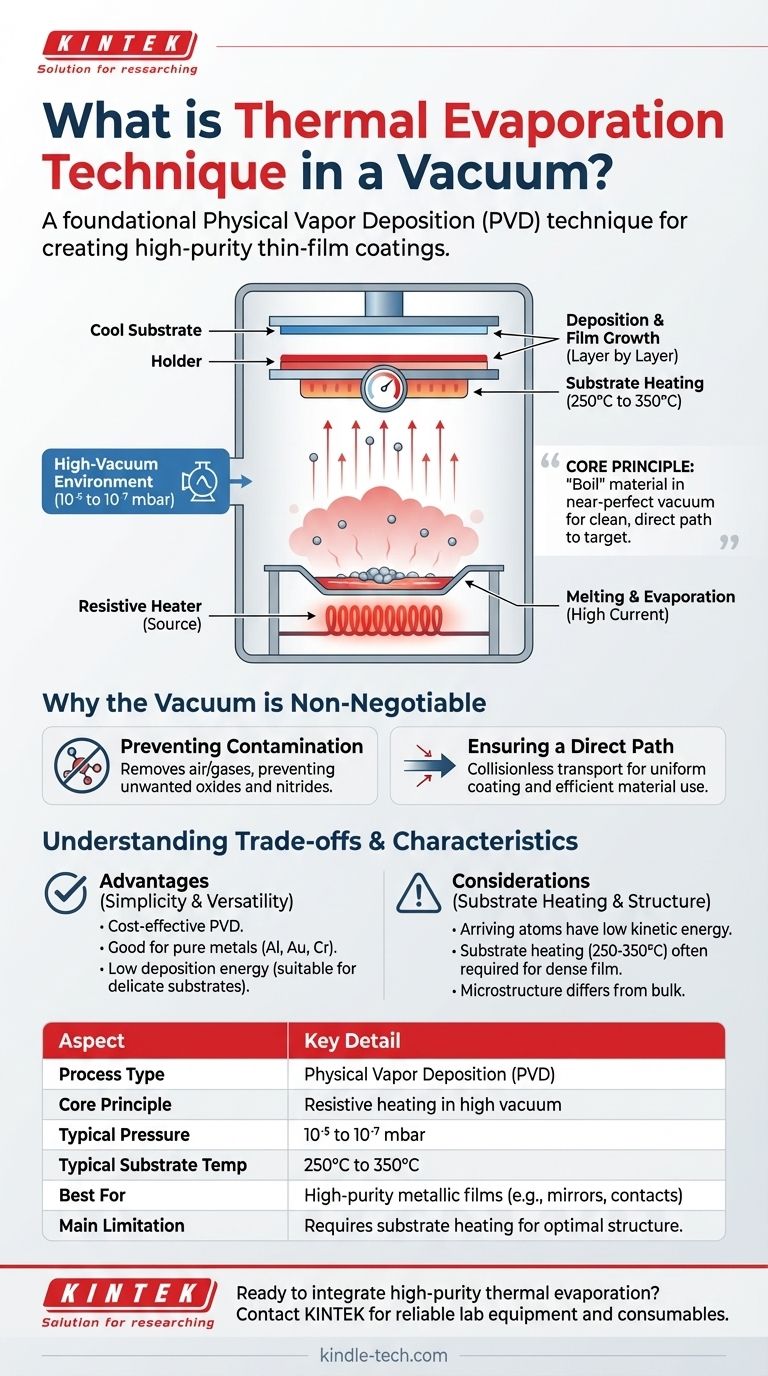

Die thermische Verdampfung ist ein grundlegendes Verfahren zur Dünnschichtabscheidung, das zur Erzeugung hochreiner Beschichtungen auf einer Oberfläche verwendet wird. Es handelt sich um eine Art der physikalischen Gasphasenabscheidung (PVD), bei der ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Dieser Dampf bewegt sich ungehindert durch das Vakuum und kondensiert auf einem kühleren Substrat, wodurch eine gleichmäßige, dünne Schicht entsteht.

Das Kernprinzip der thermischen Verdampfung besteht darin, ein Material in einem nahezu perfekten Vakuum zu „sieden“. Dieses Vakuum ist nicht nur eine Umgebungsbedingung; es ist eine entscheidende Komponente, die sicherstellt, dass die verdampften Atome einen sauberen, direkten Weg zum Ziel haben, wodurch Kontamination verhindert und die Qualität der Endschicht gewährleistet wird.

Der Kernmechanismus: Vom Feststoff zur Dünnschicht

Die thermische Verdampfung, auch als Widerstandsverdampfung bekannt, folgt einem unkomplizierten und hochkontrollierten physikalischen Prozess. Jeder Schritt ist für den Aufbau einer qualitativ hochwertigen Schicht unerlässlich.

Das Ausgangsmaterial und die Heizung

Der Prozess beginnt damit, dass das abzuscheidende Material – oft in Form von Pellets, Draht oder Pulver – in einen Behälter gegeben wird, der als Quelle bezeichnet wird. Diese Quelle kann ein kleiner Keramigtiegel oder ein „Boot“ oder „Korb“ aus einem feuerfesten Metall wie Wolfram oder Molybdän sein.

Die Rolle des elektrischen Widerstands

Diese Quelle ist so konzipiert, dass sie einen hohen elektrischen Widerstand aufweist. Ein hoher elektrischer Strom wird direkt durch sie geleitet, wodurch sie sich schnell erhitzt, ähnlich wie der Glühfaden in einer Glühlampe. Deshalb wird das Verfahren oft als Widerstandsverdampfung bezeichnet.

Schmelzen und Verdampfen

Die intensive Hitze der Quelle wird auf das Abscheidungsmaterial übertragen. Wenn die Temperatur steigt, schmilzt das Material zunächst zu einer Flüssigkeit und beginnt dann zu verdampfen, wobei ein Strom von Atomen oder Molekülen in die Kammer freigesetzt wird. Dies geschieht, wenn der Dampfdruck des Materials signifikant wird.

Abscheidung auf dem Substrat

Diese verdampften Atome bewegen sich in geraden Sichtlinien durch die Vakuumkammer. Sie treffen schließlich auf ein kühleres Substrat (das zu beschichtende Objekt), das strategisch über oder in der Nähe der Quelle platziert ist. Bei Kontakt verlieren die Atome ihre thermische Energie, kondensieren wieder in den festen Zustand und bauen sich Schicht für Schicht auf, um eine dünne Schicht zu bilden.

Warum das Vakuum nicht verhandelbar ist

Der gesamte Prozess muss in einer Hochvakuumbedingung stattfinden. Die Qualität dieses Vakuums ist direkt mit der Qualität der resultierenden Schicht verbunden.

Verhinderung von Kontamination

Die Vakuumkammer wird auf extrem niedrige Drücke evakuiert (typischerweise 10⁻⁵ bis 10⁻⁷ mbar), um praktisch die gesamte Luft und andere gasförmige Verunreinigungen zu entfernen. Ohne dies würde der heiße, reaktive Dampfstrom sofort mit Sauerstoff und Stickstoff kollidieren und unerwünschte Oxide und Nitride innerhalb der Schicht bilden.

Gewährleistung eines direkten Weges

Das Vakuum schafft eine Umgebung für den kollisionsfreien Transport. Durch die Entfernung von Luftmolekülen wird ein klarer, ungehinderter Weg für die verdampften Atome geschaffen, um von der Quelle zum Substrat zu gelangen. Dies gewährleistet eine gleichmäßige Beschichtung und eine effiziente Nutzung des Quellmaterials.

Verständnis der Kompromisse und Eigenschaften

Obwohl die thermische Verdampfung effektiv ist, handelt es sich um eine Technik mit spezifischen Stärken und Einschränkungen, die sie für bestimmte Anwendungen anderen vorziehen.

Einfachheit und Vielseitigkeit

Einer der Hauptvorteile der thermischen Verdampfung ist ihre relative Einfachheit und Kosteneffizienz im Vergleich zu anderen PVD-Methoden. Sie ist sehr effektiv für die Abscheidung einer breiten Palette von Materialien, insbesondere reiner Metalle und einfacher Legierungen, und erzielt Schichten mit guter Reinheit und Haftung.

Niedrige Abscheidungsenergie

Die Atome bei der thermischen Verdampfung bewegen sich nur mit ihrer thermischen Energie, die recht niedrig ist. Das bedeutet, dass sie mit geringerer kinetischer Energie auf dem Substrat ankommen als Atome bei einem Prozess wie dem Sputtern. Dies kann ein Vorteil für die Beschichtung empfindlicher Substrate sein.

Die Notwendigkeit der Substraterwärmung

Eine Folge der geringen Abscheidungsenergie ist, dass die ankommenden Atome möglicherweise nicht genügend Energie haben, um von selbst eine dichte, gut strukturierte Schicht zu bilden. Um dies zu überwinden, wird das Substrat oft auf Temperaturen zwischen 250°C und 350°C erhitzt. Diese zusätzliche Energie ermöglicht es den Atomen, sich auf der Oberfläche zu bewegen und sich in einer stabileren Struktur einzulagern.

Unterschiede in der Mikrostruktur

Es ist wichtig zu verstehen, dass die Mikrostruktur der abgeschiedenen Schicht stark von der Masse des verdampften Materials abweichen kann. Die geringe Energie und die Vakuumbedingungen schaffen eine einzigartige Wachstumsumgebung, die berücksichtigt werden muss, wenn spezifische Materialeigenschaften erforderlich sind.

Wann Sie sich für die thermische Verdampfung entscheiden sollten

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den Zielen, Materialien und dem Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für reine Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für die Abscheidung hochreiner Metallfilme wie Aluminium, Gold oder Chrom für Anwendungen wie Spiegel und elektrische Kontakte.

- Wenn Sie mit wärmeempfindlichen Substraten arbeiten: Die geringe Energie des Dampfstroms kann vorteilhaft sein, Sie müssen jedoch berücksichtigen, ob das Substrat die erforderliche Erwärmung tolerieren kann, um eine gute Filmqualität zu gewährleisten.

- Wenn das Erreichen einer bestimmten Kristallstruktur entscheidend ist: Seien Sie darauf vorbereitet, Prozessparameter wie Substrattemperatur und Abscheidungsrate sorgfältig zu steuern, und erkennen Sie an, dass andere PVD-Methoden möglicherweise eine direktere Kontrolle über die Endeigenschaften des Films bieten.

Letztendlich ist die thermische Verdampfung eine leistungsstarke und zugängliche Technik zur Herstellung hochwertiger Dünnschichten, wenn ihre Funktionsprinzipien und Einschränkungen korrekt angewendet werden.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Widerstandsheizung eines Materials in einem Hochvakuum zur Erzeugung eines Dampfes, der auf einem Substrat kondensiert. |

| Typischer Druck | 10⁻⁵ bis 10⁻⁷ mbar |

| Typische Substrattemperatur | 250°C bis 350°C |

| Am besten geeignet für | Kostengünstige Abscheidung reiner Metalle (z. B. Al, Au) für Spiegel, elektrische Kontakte. |

| Haupteinschränkung | Die geringe Abscheidungsenergie kann eine Substraterwärmung für optimale Filmdichte und -struktur erfordern. |

Sind Sie bereit, hochreine thermische Verdampfung in Ihren Laborarbeitsablauf zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie neue elektronische Komponenten, optische Beschichtungen oder fortschrittliche Materialien entwickeln, unsere Expertise und unser Produktsortiment können Ihnen helfen, präzise und konsistente Ergebnisse zu erzielen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die thermische Verdampfung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen