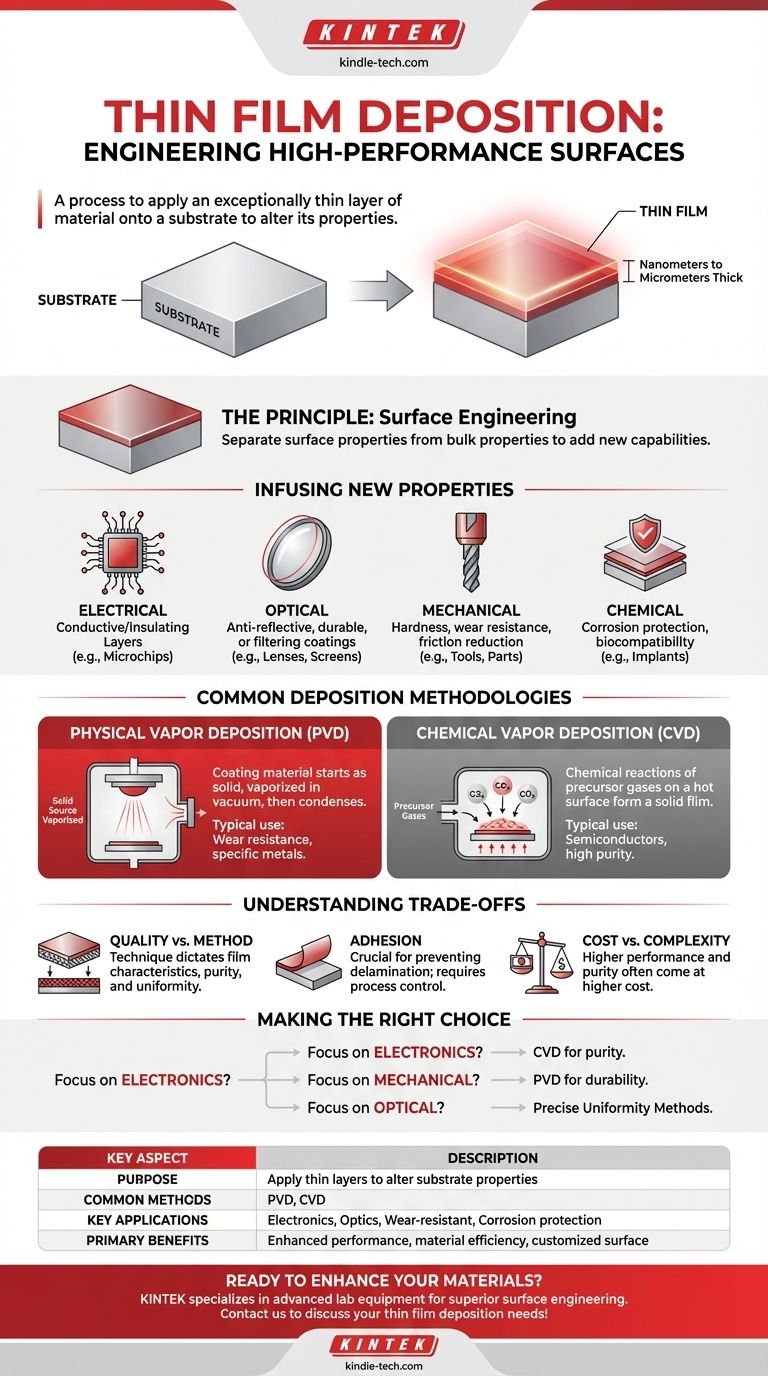

Im Kern ist die Dünnschichtabscheidung ein Fertigungsprozess, der verwendet wird, um eine außergewöhnlich dünne Materialschicht auf eine Oberfläche, ein sogenanntes Substrat, aufzutragen. Diese Schichten, oft nur wenige Nanometer bis Mikrometer dick, sind nicht nur kosmetisch; sie sind darauf ausgelegt, die physikalischen, chemischen oder elektrischen Eigenschaften des Substrats grundlegend zu verändern, um dessen Leistung für eine spezifische Anwendung zu verbessern.

Die wahre Stärke der Dünnschichtabscheidung liegt in ihrer Fähigkeit, die Oberflächeneigenschaften eines Materials von seinen Volumeneigenschaften zu trennen. Dies ermöglicht es uns, Komponenten zu schaffen, die ideale Kerneigenschaften (wie Festigkeit oder Kosteneffizienz) besitzen, während sie auf der Oberfläche völlig andere, hoch entwickelte Verhaltensweisen aufweisen.

Das Prinzip: Eine Hochleistungsoberfläche konstruieren

Das grundlegende Ziel der Dünnschichtabscheidung ist es, einem Material neue Fähigkeiten zu verleihen, die es von Natur aus nicht besitzt. Anstatt ein ganzes Objekt aus einem teuren, leitfähigen oder korrosionsbeständigen Material herzustellen, können wir eine billigere oder stärkere Basis verwenden und einfach eine Hochleistungsoberflächenschicht hinzufügen.

Was gilt als "Dünnschicht"?

Eine Dünnschicht ist eine Materialschicht, die von wenigen Atomen Dicke (Nanometer) bis zu mehreren Mikrometern reicht. Zum Vergleich: Dies ist oft Hunderte oder sogar Tausende Male dünner als ein menschliches Haar. Auf dieser mikroskopischen Skala können Materialien einzigartige optische und elektrische Eigenschaften aufweisen, die in ihrer Massenform nicht zu sehen sind.

Das Ziel: Neue Eigenschaften einbringen

Durch das Abscheiden eines spezifischen Materials können wir die Eigenschaften des Substrats präzise steuern und verbessern. Dies geschieht, um ein gezieltes Ergebnis zu erzielen.

- Elektrische Eigenschaften: Schichten können verwendet werden, um leitfähige Bahnen auf einem isolierenden Substrat (wie in Mikrochips) hinzuzufügen oder eine isolierende Schicht auf eine leitfähige aufzutragen.

- Optische Eigenschaften: Der Prozess kann Antireflexbeschichtungen auf Linsen erzeugen, Glas für Bildschirme haltbarer machen oder spezifische Lichtwellenlängen filtern.

- Mechanische Eigenschaften: Beschichtungen verleihen Schneidwerkzeugen Härte und Verschleißfestigkeit, reduzieren die Reibung an beweglichen Teilen und verbessern die Ermüdungslebensdauer.

- Chemische Eigenschaften: Eine Dünnschicht kann eine Barriere bilden, die ein Metall vor Korrosion schützt oder ein medizinisches Implantat biokompatibel mit dem menschlichen Körper macht.

Gängige Abscheidungsmethoden

Obwohl es viele spezifische Techniken gibt, fallen sie im Allgemeinen in zwei Hauptkategorien. Die Wahl der Methode ist entscheidend, da sie die Qualität der Schicht, die verwendbaren Materialien und die Gesamtkosten bestimmt.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD beginnt das Beschichtungsmaterial als Feststoff. Es wird dann in einer Vakuumumgebung mit physikalischen Mitteln verdampft, z. B. durch Erhitzen bis zur Verdampfung oder durch Beschuss mit Ionen (ein Prozess, der Sputtern genannt wird). Dieser Dampf wandert dann und kondensiert auf dem Substrat, wodurch eine dünne, feste Schicht entsteht.

Chemische Gasphasenabscheidung (CVD)

CVD verwendet chemische Reaktionen, um die Schicht zu erzeugen. Prekursor-Gase werden in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche und hinterlassen eine feste Schicht des gewünschten Materials. Diese Methode ist unerlässlich für die Herstellung hochreiner, kristalliner Schichten, die in der Halbleiterfertigung benötigt werden.

Die Kompromisse verstehen

Die Dünnschichtabscheidung ist ein leistungsstarker, aber komplexer Prozess. Der Erfolg einer Anwendung hängt davon ab, die inhärenten Kompromisse zwischen Kosten, Leistung und Materialverträglichkeit zu bewältigen.

Methode bestimmt Qualität

Die Abscheidungstechnik beeinflusst direkt die endgültigen Eigenschaften der Schicht. PVD mag für bestimmte Metalle schneller und vielseitiger sein, während CVD oft Schichten mit höherer Reinheit und besserer struktureller Gleichmäßigkeit erzeugt, was für die Elektronik entscheidend ist.

Haftung ist nicht garantiert

Eine primäre Herausforderung besteht darin, sicherzustellen, dass die abgeschiedene Schicht stark am Substrat haftet. Schlechte Haftung kann zu Delamination und vollständigem Versagen der Komponente führen. Oberflächenvorbereitung und Prozesskontrolle sind von größter Bedeutung.

Kosten vs. Komplexität

Einfache Schutzbeschichtungen für Werkzeuge können relativ kostengünstig aufgetragen werden. Die mehrschichtigen, ultrareinen Schichten, die in Halbleitern und fortschrittlicher Optik verwendet werden, erfordern jedoch hochentwickelte Geräte und Reinraumumgebungen, was den Prozess erheblich teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheidungsstrategie hängt vollständig von der Endanwendung und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sie benötigen die extreme Reinheit und strukturelle Perfektion, die durch Methoden wie CVD erreicht wird, um zuverlässige Halbleiterbauelemente herzustellen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Sie benötigen eine harte, dichte Beschichtung mit ausgezeichneter Haftung, die oft mit spezifischen PVD-Techniken aufgetragen wird, um Werkzeuge und Motorteile vor Verschleiß zu schützen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Ihr Ziel ist eine präzise Kontrolle über Dicke und Brechungsindex, um Linsen und Sensoren zu erzeugen, was hochgleichmäßige Abscheidungsmethoden erfordert.

Letztendlich ermöglicht uns die Dünnschichtabscheidung, Materialien nicht danach zu gestalten, was sie sind, sondern danach, was ihre Oberfläche leisten soll.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Zweck | Auftragen dünner Schichten (Nanometer bis Mikrometer) zur Veränderung der Substrateigenschaften |

| Gängige Methoden | Physikalische Gasphasenabscheidung (PVD), Chemische Gasphasenabscheidung (CVD) |

| Hauptanwendungen | Elektronik, Optik, verschleißfeste Beschichtungen, Korrosionsschutz |

| Primäre Vorteile | Verbesserte Leistung, Materialeffizienz, angepasste Oberflächeneigenschaften |

Bereit, Ihre Materialien mit präziser Dünnschichtabscheidung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Dünnschichtanwendungen und hilft Laboren, überlegene Ergebnisse in der Oberflächentechnik zu erzielen. Egal, ob Sie Halbleiter, optische Beschichtungen oder langlebige mechanische Komponenten entwickeln, unser Fachwissen gewährleistet optimale Haftung, Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Abscheidungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung