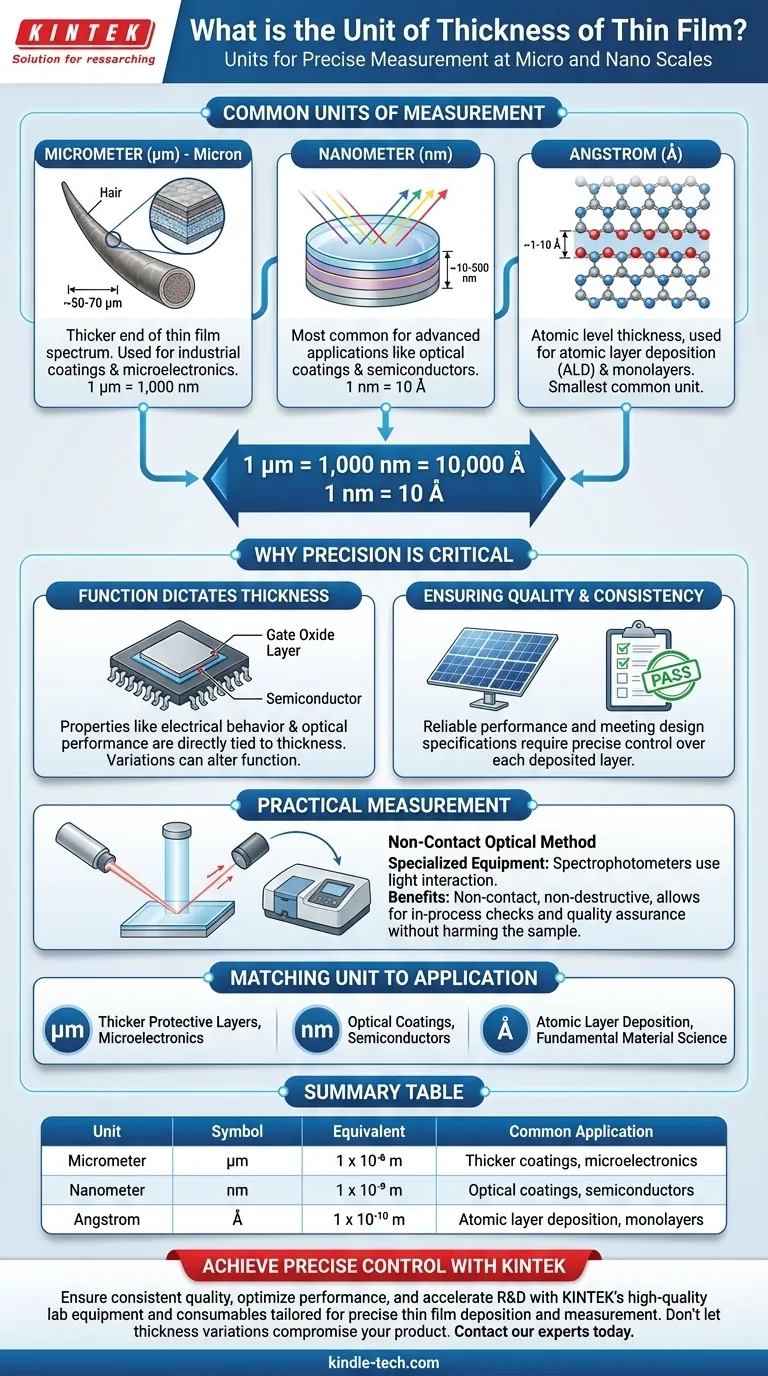

Die Dicke einer Dünnschicht wird am häufigsten in Nanometern (nm), Mikrometern (µm) und Angström (Å) gemessen. Die gewählte Einheit hängt vollständig von der Dicke der Schicht und der für ihre Anwendung erforderlichen Präzision ab, die von einer einzelnen Atomschicht bis zu Tausenden von Atomschichten reichen kann.

Die für die Dünnschichtdicke verwendete Einheit ist nicht singulär; sie wird so gewählt, dass sie dem Maßstab der Anwendung entspricht. Die entscheidende Erkenntnis ist, dass diese Messungen einen Maßstab widerspiegeln, bei dem selbst winzige Dickenvariationen die grundlegenden Eigenschaften eines Materials drastisch verändern können.

Das Verständnis des Maßstabs von Dünnschicht-Einheiten

Um mit Dünnschichten zu arbeiten, müssen Sie zunächst ein Gefühl für die unglaublich kleinen Maßstäbe entwickeln. Die Einheiten werden so gewählt, dass die Zahlen für einen bestimmten Kontext überschaubar und aussagekräftig sind.

Das Mikrometer (µm)

Ein Mikrometer, auch als Mikron bekannt, ist ein Millionstel Meter. Diese Einheit wird typischerweise für das "dickere" Ende des Dünnschichtspektrums verwendet.

Viele industrielle Beschichtungen oder Schichten in mikroelektronischen Geräten werden in Mikrometern gemessen. Zum Vergleich: Ein typisches menschliches Haar hat einen Durchmesser von etwa 50-70 µm.

Das Nanometer (nm)

Das Nanometer ist die am häufigsten verwendete Einheit für fortgeschrittene Dünnschichtanwendungen, wie optische Beschichtungen und Halbleiterbauelemente. Ein Nanometer ist ein Milliardstel Meter.

Es gibt 1.000 Nanometer in einem Mikrometer. Eine als 0,5 µm dick beschriebene Schicht ist identisch mit einer, die 500 nm dick ist.

Das Angström (Å)

Das Angström ist die kleinste der gängigen Einheiten und repräsentiert ein Zehntel Nanometer (oder ein Zehnmilliardstel Meter).

Diese Einheit wird verwendet, wenn Dicken auf atomarer Ebene diskutiert werden, wie bei der Atomlagenabscheidung oder bei der Beschreibung einer Monolage (einer einzelnen Atomschicht). Es gibt 10 Angström in einem Nanometer.

Warum diese Präzision entscheidend ist

Die Messung der Dünnschichtdicke ist keine akademische Übung; sie ist entscheidend für die Kontrolle der Funktion und Leistung des Endprodukts.

Die Funktion bestimmt die Dicke

Die physikalischen, optischen und elektrischen Eigenschaften einer Dünnschicht sind direkt an ihre Dicke gebunden.

Bei einer optischen Beschichtung auf einer Linse kann ein Unterschied von nur wenigen Nanometern die Wellenlängen des Lichts ändern, die reflektiert oder transmittiert werden, wodurch Farbe und Leistung verändert werden. In Halbleitern bestimmt die Dicke von Gate-Oxiden das elektrische Verhalten des Bauelements.

Sicherstellung von Qualität und Konsistenz

Um Produkte mit zuverlässiger Leistung herzustellen, von Solarmodulen bis zu Mikrochips, muss die Dicke jeder abgeschiedenen Schicht präzise kontrolliert werden.

Genaue Messungen stellen sicher, dass jedes Produkt seine Designspezifikationen erfüllt und optimal funktioniert.

Die Praktiken der Messung

Angesichts des mikroskopischen Maßstabs ist spezielle Ausrüstung erforderlich, um die Dünnschichtdicke genau zu messen, ohne die Probe zu beschädigen.

Berührungslose optische Methoden

Werkzeuge wie Spektrophotometer werden häufig eingesetzt, da sie berührungslos und zerstörungsfrei sind. Sie analysieren, wie Licht mit der Schicht interagiert, um deren Dicke zu berechnen.

Dieser optische Ansatz ist entscheidend für In-Prozess-Kontrollen und die Qualitätskontrolle, da er das empfindliche zu messende Bauteil nicht beschädigt.

Der Wert der zerstörungsfreien Prüfung

Die Fähigkeit, eine Schicht zu messen, ohne sie zu berühren oder zu zerstören, ist von größter Bedeutung. Sie ermöglicht die Qualitätssicherung an fertigen Produkten und die Echtzeitüberwachung während des Abscheidungsprozesses selbst.

Die Einheit der Anwendung anpassen

Ihre Wahl der Einheit spiegelt einfach die Welt wider, in der Sie arbeiten. Verwenden Sie dies als Leitfaden:

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen oder Halbleitern liegt: Sie werden hauptsächlich in Nanometern (nm) arbeiten, da die präzise Kontrolle auf dieser Ebene die funktionellen Eigenschaften der Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf dickeren Schutzschichten oder Mikroelektronik liegt: Mikrometer (µm oder Mikron) werden Ihre Standardmesseinheit sein.

- Wenn Ihr Hauptaugenmerk auf der Atomlagenabscheidung oder der grundlegenden Materialwissenschaft liegt: Sie werden Angström (Å) begegnen, um Dicken zu beschreiben, die einer einzelnen Atomschicht nahekommen.

Das Verständnis dieses Maßstabs ist der erste Schritt zur Kontrolle der einzigartigen physikalischen Eigenschaften, die in Dünnschichten auftreten.

Zusammenfassungstabelle:

| Einheit | Symbol | Äquivalent | Typische Anwendung |

|---|---|---|---|

| Mikrometer | µm | 1 x 10⁻⁶ m | Dickere Beschichtungen, Mikroelektronik |

| Nanometer | nm | 1 x 10⁻⁹ m | Optische Beschichtungen, Halbleiter |

| Angström | Å | 1 x 10⁻¹⁰ m | Atomlagenabscheidung, Monolagen |

Erzielen Sie präzise Kontrolle über Ihre Dünnschichtprozesse mit KINTEK.

Ob Sie fortschrittliche optische Beschichtungen, Halbleiterbauelemente oder Schutzschichten entwickeln, die Genauigkeit der Dicke Ihrer Schicht ist von größter Bedeutung. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die präzise Dünnschichtabscheidung und -messung zugeschnitten sind.

Unsere Lösungen helfen Ihnen, gleichbleibende Qualität zu gewährleisten, die Leistung zu optimieren und Ihre Forschung und Entwicklung sowie Produktion zu beschleunigen. Lassen Sie nicht zu, dass Dickenvariationen die Funktionalität Ihres Produkts beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Dünnschichtanforderungen Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung