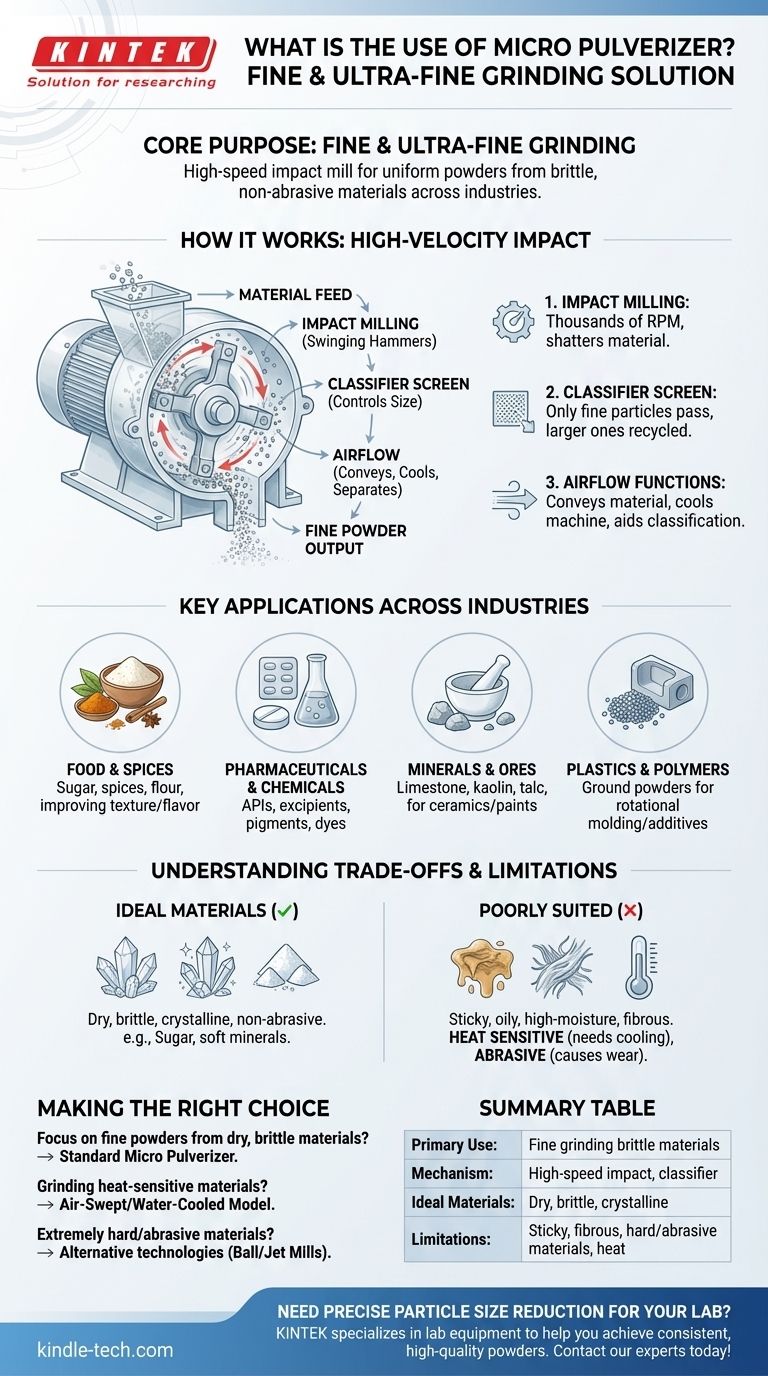

Im Kern wird ein Mikropulverisierer für die Fein- und Ultrafeinmahlung einer Vielzahl von Materialien eingesetzt. Es handelt sich um eine Hochgeschwindigkeits-Prallmühle, die Partikel zerschlägt, anstatt sie zu zerquetschen, was sie außergewöhnlich effektiv für die Herstellung gleichmäßiger Pulver aus spröden, nicht-abrasiven Substanzen in zahlreichen Industrien macht.

Der zentrale Zweck eines Mikropulverisierers ist es, eine präzise Partikelgrößenreduktion durch Hochgeschwindigkeitsaufprall zu erreichen. Sein Design macht ihn ideal für Materialien, die spröde und nicht übermäßig abrasiv sind, aber weniger geeignet für solche, die klebrig, faserig oder extrem hart sind.

Wie ein Mikropulverisierer Feinmahlung erreicht

Das Verständnis des Mechanismus eines Mikropulverisierers ist entscheidend, um seine idealen Anwendungen und Einschränkungen zu kennen. Der Prozess basiert nicht auf Druck oder Zerkleinerung, sondern auf Geschwindigkeit und Aufprall.

Das Prinzip der Prallmahlung

Ein Mikropulverisierer arbeitet mit einem Satz von Schlaghämmern, die an einem Rotor montiert sind, der mit extrem hohen Geschwindigkeiten (Tausende von U/min) rotiert.

Material wird in die Mahlkammer geleitet, wo es wiederholt von diesen schnell beweglichen Hämmern getroffen wird. Dieser intensive Aufprall zerschlägt das Material in kleinere Partikel.

Die Rolle des Klassiersiebs

Die Mahlkammer ist mit einem perforierten Metallsieb oder einer Auskleidung mit einem spezifischen Profil ausgekleidet. Diese Komponente fungiert als Klassierer und steuert den Endausstoß.

Pulverisierte Partikel werden durch Zentrifugalkraft gegen dieses Sieb geschleudert. Nur Partikel, die klein genug sind, um die Öffnungen des Siebs zu passieren, können die Kammer verlassen. Größere Partikel werden zurückgehalten und weiterhin von den Hämmern getroffen, bis sie die Zielgröße erreichen.

Die Bedeutung des Luftstroms

Die meisten Mikropulverisierer nutzen einen starken Luftstrom. Dieser Luftstrom erfüllt drei entscheidende Funktionen.

Erstens transportiert er das Material in und aus der Mahlkammer und schafft so einen kontinuierlichen und effizienten Prozess. Zweitens hilft er, das Material und die Maschine zu kühlen, wodurch die Wärmeentwicklung durch den Hochgeschwindigkeitsbetrieb gemindert wird. Schließlich unterstützt er die Klassifizierung und Trennung der Partikel.

Schlüsselanwendungen in verschiedenen Industrien

Die Fähigkeit, konsistente, feine Pulver herzustellen, macht den Mikropulverisierer zu einem wichtigen Werkzeug in vielen Sektoren.

Lebensmittel und Gewürze

Dies ist eine Hauptanwendung. Die Maschine wird zum Mahlen von Zucker zu Puderzucker, zur Herstellung feiner Pulver aus Gewürzen wie Kurkuma und Chili sowie zum Mahlen von Getreide und Hülsenfrüchten zu Mehl verwendet. Ziel ist es, Textur, Löslichkeit und Geschmacksverteilung zu verbessern.

Pharmazeutika und Chemikalien

In der Pharmazie mahlen Mikropulverisierer aktive pharmazeutische Wirkstoffe (APIs) und Hilfsstoffe, um die Auflösungsraten zu kontrollieren und die Gleichmäßigkeit der Mischung zu gewährleisten. In der chemischen Industrie werden sie für Pigmente, Farbstoffe, Harze und andere Materialien eingesetzt, bei denen die Partikelgröße die Reaktivität oder das Aussehen beeinflusst.

Mineralien und Erze

Der Mikropulverisierer ist effektiv für weichere, nicht-abrasive Mineralien. Er wird häufig zum Mahlen von Materialien wie Kalkstein, Kaolin, Bentonit und Talk zu feinen Pulvern für die Verwendung in Keramiken, Farben und Füllstoffen eingesetzt.

Kunststoffe und Polymere

Bestimmte Kunststoffe können zu Pulver für Prozesse wie das Rotationsformen oder als Additive gemahlen werden. Die Maschine reduziert Kunststoffgranulate effizient zu einem feinen, konsistenten Pulver.

Verständnis der Kompromisse und Einschränkungen

Keine einzelne Technologie ist perfekt für jede Aufgabe. Die Wirksamkeit eines Mikropulverisierers hängt stark vom zu verarbeitenden Material ab.

Materialeignung ist entscheidend

Die Maschine eignet sich hervorragend für Materialien, die trocken, spröde, kristallin und nicht-abrasiv sind. Sie funktioniert schlecht bei klebrigen, öligen oder feuchtigkeitsreichen Materialien, die das Sieb und die Mahlkammer verstopfen können. Faserige Materialien sind ebenfalls schwer durch Aufprall zu mahlen.

Die Herausforderung der Wärmeentwicklung

Der Hochgeschwindigkeitsaufprall erzeugt erhebliche Wärme. Dies kann ein großes Problem für wärmeempfindliche Materialien sein, wie z.B. Gewürze (die ätherische Öle verlieren können), Zucker (der karamellisieren kann) oder bestimmte Kunststoffe (die schmelzen können). Systeme mit integrierter Kühlung, wie Wassermäntel oder kryogenes Mahlen, sind für diese Anwendungen oft erforderlich.

Verschleiß bei abrasiven Materialien

Die Verwendung eines Mikropulverisierers für harte, abrasive Materialien wie Siliziumdioxid, Quarz oder Karborund wird im Allgemeinen nicht empfohlen. Diese Materialien verursachen schnellen Verschleiß an den Hämmern und Sieben, was zu hohen Wartungskosten, Ausfallzeiten und inkonsistenter Produktqualität führt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Mikropulverisierer das richtige Werkzeug ist, müssen Sie seine Fähigkeiten mit den Materialeigenschaften und dem gewünschten Endprodukt abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung feiner Pulver (50-300 Mesh) aus trockenen, spröden Materialien wie Zucker, weichen Chemikalien oder Kalkstein liegt: Ein Standard-Mikropulverisierer ist eine effiziente und äußerst kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen wärmeempfindlicher Materialien wie Gewürze oder einiger Polymere liegt: Ein Mikropulverisierer mit einem robusten luftgespülten Design oder einem Wasserkühlmantel ist unerlässlich, um die Qualität Ihres Produkts zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen extrem harter, abrasiver Mineralien oder dem Erreichen von Partikelgrößen im Nanobereich liegt: Sie müssen alternative Technologien wie Kugelmühlen für abrasive Materialien oder Strahlmühlen für die Ultrafeinmahlung in Betracht ziehen.

Letztendlich hängt die Wahl der richtigen Mahltechnologie von einem klaren Verständnis Ihres Materials und Ihres Partikelgrößenziels ab.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekt |

|---|---|

| Hauptverwendung | Fein- & Ultrafeinmahlung von spröden, nicht-abrasiven Materialien |

| Mechanismus | Hochgeschwindigkeitsaufprall mittels Schlaghämmern und Klassiersieb |

| Ideale Materialien | Trockene, spröde, kristalline Substanzen (z.B. Zucker, Gewürze, weiche Mineralien) |

| Schlüsselindustrien | Lebensmittel & Gewürze, Pharmazeutika, Chemikalien, Mineralien |

| Einschränkungen | Schlecht für klebrige, faserige oder sehr harte/abrasive Materialien; Wärmeentwicklung kann ein Problem sein |

Benötigen Sie eine präzise Partikelgrößenreduktion für Ihr Labor?

Wenn Sie trockene, spröde Materialien wie Chemikalien, Pharmazeutika oder Lebensmittelzutaten verarbeiten, ist die Auswahl der richtigen Mahlanlage entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf Laborgeräte, einschließlich Pulverisierlösungen, um Ihnen zu helfen, konsistente, hochwertige Pulver zu erzielen.

Wir können Ihnen helfen:

- Die richtige Mühle auszuwählen für Ihre spezifischen Materialeigenschaften und Partikelgrößenziele.

- Effizienz und Konsistenz zu verbessern bei Ihrer Probenvorbereitung und Ihren F&E-Prozessen.

- Zugang zu zuverlässigen Geräten mit fachkundiger Unterstützung.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Mahllösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Hochleistungs-Vibrationslabor-Kugelmühle Mahlmühle Einzeltanktyp

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist die Funktion des Kugelmühlenprozesses bei der Herstellung von Ti3SiC2-Reaktionspulvern? Erreichung der Materialhomogenität

- Was ist der Unterschied zwischen einer Hammermühle und einer Schneidmühle? Wählen Sie die richtige Zerkleinerungsmethode

- Was ist das mechanische Design einer Kugelmühle? Entdecken Sie die Technik hinter effizientem Mahlen

- Warum ist Hochleistungs-Labor-Misch- oder Kugelmühlen-Ausrüstung für 3D-gedruckte Perowskit-Detektoren notwendig?

- Was ist die Hauptfunktion des Mahlprozesses bei der Herstellung von NCM-811 und Beta-Li3PS4? Optimierung der Batterieleistung

- Warum ist eine verlängerte Behandlung mit Mahl- oder Kugelmühlen für hochschmelzende HEA notwendig? Sicherstellung der Filmqualität

- Warum werden hochreine Aluminiumoxid-Mahlkugeln für Al2O3-TiCN/Co-Ni-Pulver ausgewählt? Chemische Reinheit gewährleisten

- Was ist die Hauptfunktion von mechanischen Mahlanlagen bei der physikalischen Modifizierung von Lignin?