Im Kern wird eine Walzenpresse zum Hochdruckmahlen von spröden Rohmaterialien eingesetzt. Sie funktioniert, indem sie Material zwischen zwei gegenläufig rotierenden Walzen hindurchführt, die eine immense Druckkraft ausüben, um die Partikel zu zerkleinern und zu mahlen. Dieser Prozess, bekannt als interpartikuläre Zerkleinerung, ist eine äußerst effiziente Methode zur Größenreduzierung in mehreren Schlüsselindustrien.

Der zentrale Zweck einer Walzenpresse ist die drastische Reduzierung des Energieverbrauchs in Mahlkreisläufen. Durch die Anwendung intensiven Drucks, um Mikrorisse zu erzeugen und das Material vor dem Eintritt in eine herkömmliche Kugelmühle zu schwächen, wird der gesamte Größenreduzierungsprozess erheblich effizienter.

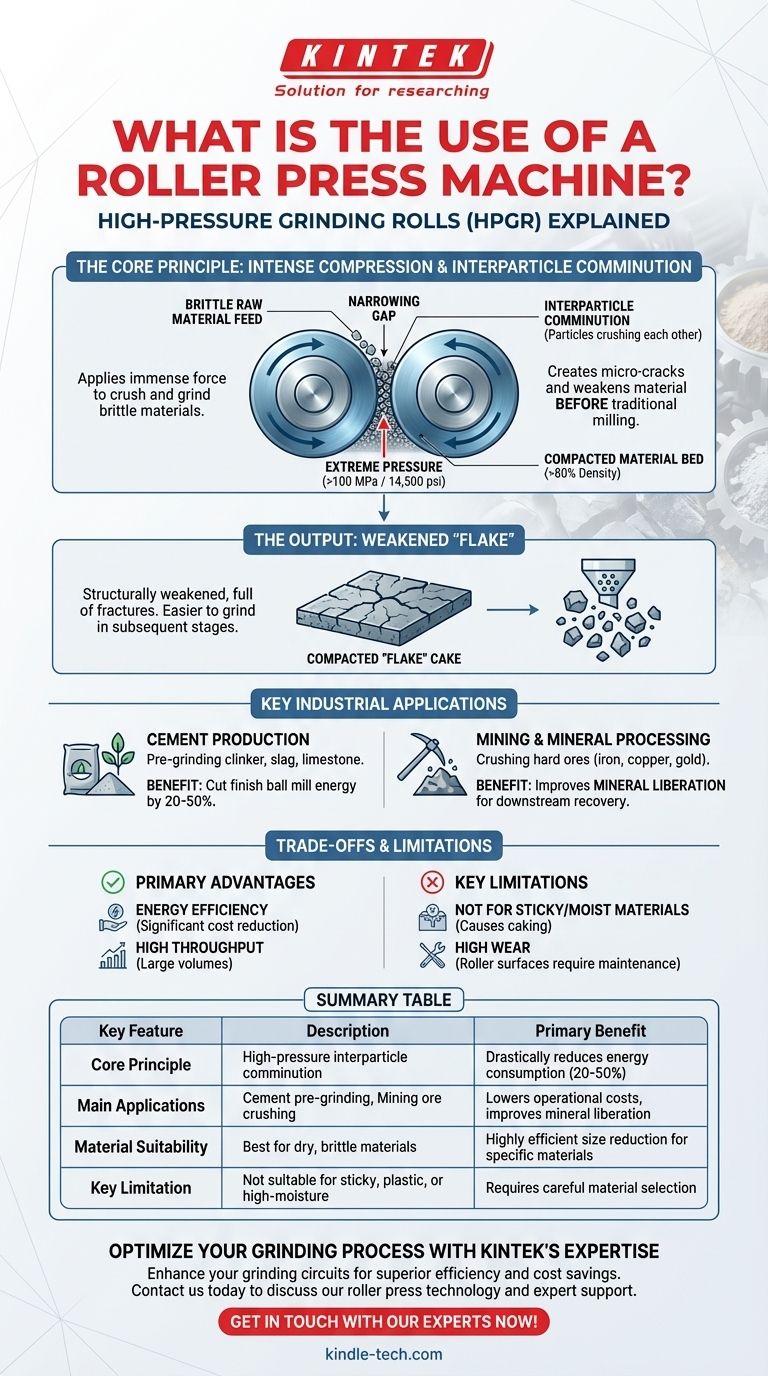

Das Kernprinzip: Hochdruck-Mahlwalzen (HPGR)

Die Technologie hinter der Walzenpresse wird oft als Hochdruck-Mahlwalzen oder HPGR bezeichnet. Das Verständnis ihres Mechanismus zeigt, warum sie so effektiv ist.

Funktionsweise: Intensive Kompression

Eine Walzenpresse arbeitet, indem sie Material in den Spalt zwischen zwei gegenläufig rotierenden Walzen zuführt. Während das Material in diesen sich verengenden Spalt gezogen wird, wird es extrem hohem Druck ausgesetzt, der oft 100 MPa (14.500 psi) übersteigt.

Dieser Druck verdichtet das Materialbett auf über 80 % seiner Feststoffdichte.

Interpartikuläre Zerkleinerung

Im Gegensatz zu einem Kieferbrecher, der Gestein gegen eine Metallplatte zerkleinert, findet die primäre Mahlwirkung in einer Walzenpresse innerhalb des Materialbetts selbst statt. Partikel werden unter immenser Kraft gegen andere Partikel zerbrochen.

Diese interpartikuläre Zerkleinerung ist äußerst energieeffizient und induziert entscheidend ein riesiges Netzwerk von Mikrorissen im gesamten Material.

Das Ergebnis: Ein geschwächter „Flocken“

Das Material verlässt die Walzen als verdichteter Kuchen oder „Flocke“. Diese Flocke wird dann einem Entagglomerator zugeführt, um sie aufzubrechen.

Die resultierenden einzelnen Partikel sind nicht nur kleiner; sie sind strukturell geschwächt und voller Brüche, was sie in jeder nachfolgenden Verarbeitungsstufe, wie einer Kugelmühle, viel einfacher zu mahlen macht.

Wichtige industrielle Anwendungen

Die einzigartige Effizienz der Walzenpresse macht sie zu einem kritischen Ausrüstungsgegenstand in Industrien, in denen das Mahlen einen großen Kostenfaktor darstellt.

Zementproduktion

Dies ist eine der häufigsten Anwendungen. Walzenpressen werden zum Vormahlen von Zementklinker, Schlacke und Kalkstein eingesetzt. Durch die Vorverarbeitung des Klinkers kann der Energiebedarf der energiehungrigen Endkugelmühlen um 20-50 % gesenkt werden.

Bergbau und Mineralienverarbeitung

Im Hartgesteinsbergbau (Eisen, Kupfer, Gold, Diamanten) wird die Walzenpresse zum Zerkleinern von Erzen eingesetzt. Die von ihr erzeugten Mikrorisse verbessern die Mineralbefreiung erheblich, was bedeutet, dass die wertvollen Mineralien in nachgeschalteten Prozessen wie Laugung oder Flotation leichter vom Abfallgestein getrennt werden können.

Andere Schüttgüter

Die Technologie wird auch auf andere spröde Materialien wie Kimberlit, Kohle und verschiedene Industriemineralien angewendet, bei denen eine effiziente Partikelgrößenreduzierung erforderlich ist.

Abwägungen und Einschränkungen verstehen

Obwohl sie leistungsstark ist, ist eine Walzenpresse keine universelle Lösung. Ihre Wirksamkeit hängt von der richtigen Anwendung und dem Verständnis ihrer Betriebsbedingungen ab.

Der Hauptvorteil: Energieeffizienz

Der bedeutendste Vorteil ist eine erhebliche Reduzierung des spezifischen Energieverbrauchs im Vergleich zu herkömmlichen Brech- und Mahlkreisläufen. Dies führt direkt zu geringeren Betriebskosten.

Hohe Durchsatzkapazität

Walzenpressen sind in der Lage, sehr große Materialmengen zu verarbeiten, was sie für industrielle Großanlagen geeignet macht.

Einschränkung: Materialeignung

Die Technologie ist nicht für alle Materialien geeignet. Sie funktioniert schlecht bei klebrigen, plastischen oder feuchten Materialien, die an den Walzenoberflächen verkleben und schwere Betriebsstörungen verursachen können. Sie ist speziell für trockenes, sprödes Futter ausgelegt.

Die Herausforderung des Verschleißes

Die Walzenoberflächen sind extremem abrasiven Verschleiß ausgesetzt. Diese Oberflächen, oft mit Wolframkarbid besetzt, sind ein wesentlicher Wartungsfaktor und ein erheblicher Betriebskostenfaktor. Eine ordnungsgemäße Futtervorbereitung und Prozesssteuerung sind entscheidend für die Verwaltung der Verschleißlebensdauer.

Die richtige Wahl für Ihren Betrieb treffen

Die Integration einer Walzenpresse ist eine strategische Entscheidung, die auf Ihrem Material und Ihren Hauptzielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten in der Zementproduktion liegt: Eine Walzenpresse ist ein unverzichtbares Werkzeug für das Vormahlen von Klinker, um den Energieverbrauch Ihrer Endmühlen erheblich zu senken.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Befreiung im Hartgesteinsbergbau liegt: Die Implementierung von HPGR kann Mikrorisse in Erzpartikeln erzeugen und so die Effizienz der nachgeschalteten Rückgewinnungsprozesse verbessern.

- Wenn Sie klebrige oder feuchte Materialien verarbeiten: Eine Walzenpresse ist wahrscheinlich ungeeignet, und Sie sollten alternative Mahltechnologien wie SAG-Mühlen (Semi-Autogenous Grinding) in Betracht ziehen.

Letztendlich nutzt eine Walzenpresse das elegante Prinzip der Hochdruck-Zerkleinerung, um für die richtige Anwendung eine überlegene Energieeffizienz zu liefern.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Kernprinzip | Hochdruck-interpartikuläre Zerkleinerung zwischen zwei Walzen | Reduziert den Energieverbrauch in Mahlkreisläufen drastisch (20-50 %) |

| Hauptanwendungen | Zementklinker-Vorzerkleinerung; Erzzerkleinerung im Bergbau (Eisen, Kupfer, Gold) | Senkt Betriebskosten; verbessert die Mineralbefreiung für die nachgeschaltete Verarbeitung |

| Materialeignung | Am besten für trockene, spröde Materialien (z. B. Klinker, Kalkstein, harte Erze) | Hochgradig effiziente Größenreduzierung für spezifische, kompatible Materialien |

| Wichtigste Einschränkung | Nicht geeignet für klebrige, plastische oder feuchte Materialien | Erfordert sorgfältige Materialauswahl, um Betriebsstörungen und Verschleiß zu vermeiden |

Optimieren Sie Ihren Mahlprozess mit der Expertise von KINTEK

Möchten Sie den Energieverbrauch und die Betriebskosten in Ihrer Zementproduktion oder Mineralienverarbeitungsanlage erheblich senken? Eine Walzenpresse könnte der Schlüssel zur Erzielung überlegener Effizienz und Kosteneinsparungen sein.

Bei KINTEK sind wir darauf spezialisiert, leistungsstarke Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen industriellen Anforderungen zugeschnitten sind. Ob Sie in der Zementproduktion, im Bergbau oder bei der Verarbeitung anderer spröder Materialien tätig sind, unsere Lösungen sind darauf ausgelegt, Ihre Mahlkreisläufe zu verbessern und die Gesamtproduktivität zu steigern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Walzenpressentechnologie und unser Experten-Support Ihrem Betrieb zugutekommen können. Lassen Sie uns Ihnen helfen, eine strategische, kosteneffiziente Wahl für Ihre Herausforderungen bei der Größenreduzierung zu treffen.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess