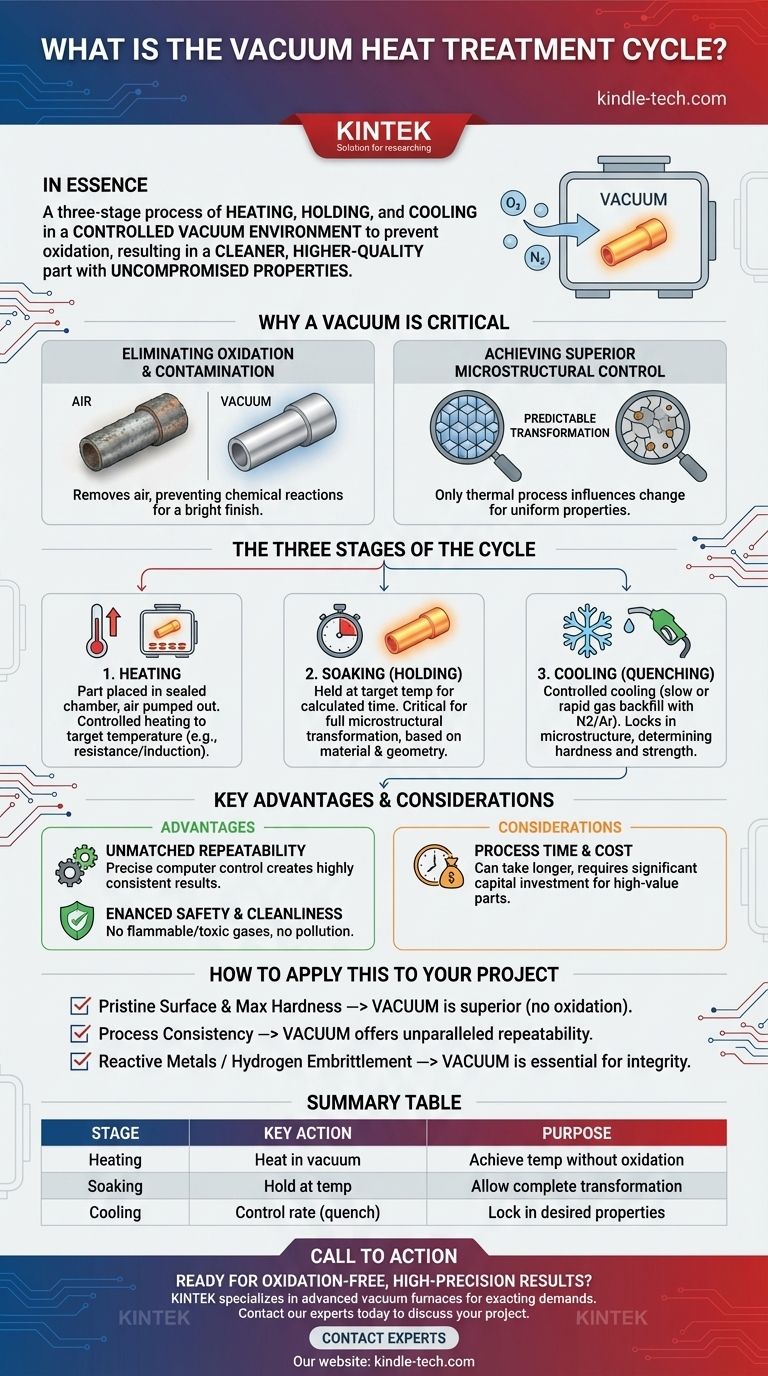

Im Wesentlichen ist der Vakuum-Wärmebehandlungszyklus ein dreistufiger Prozess des Erhitzens, Haltens und Abkühlens eines Materials in einer Vakuumkammer. Diese kontrollierte Umgebung ist der Schlüssel, da sie verhindert, dass die Oberfläche des Materials mit Luft reagiert, was Oxidation und andere Verunreinigungen eliminiert und zu einem saubereren, qualitativ hochwertigeren Endteil führt.

Das Kernprinzip ist nicht nur das Erhitzen des Materials, sondern die grundlegende Veränderung seiner inneren Struktur mit extremer Präzision. Durch das Entfernen der Atmosphäre erhalten Sie eine akribische Kontrolle über den gesamten Prozess und stellen sicher, dass das Endprodukt überragende, wiederholbare und kompromisslose physikalische Eigenschaften aufweist.

Warum ein Vakuum das kritische Element ist

Die traditionelle Wärmebehandlung findet an der Luft oder in Öfen mit spezifischen Gasatmosphären statt. Eine Vakuumumgebung bietet eine grundlegend andere und kontrolliertere Einstellung zur Veränderung der Materialeigenschaften.

Eliminierung von Oxidation und Kontamination

Wenn Metall in Gegenwart von Sauerstoff erhitzt wird, oxidiert seine Oberfläche und bildet eine Zunderschicht, die später gereinigt werden muss.

Durch das Entfernen der Luft mit einem Vakuumpumpsystem erzeugen Sie eine Niederdruckumgebung. Dies verhindert diese unerwünschten chemischen Reaktionen, was zu einer hellen, sauberen Oberflächengüte direkt aus dem Ofen führt.

Erreichen einer überragenden mikrostrukturellen Kontrolle

Der Zweck der Wärmebehandlung ist es, die innere kristalline Struktur oder Mikrostruktur eines Materials zu verändern, um gewünschte Eigenschaften wie Härte oder Festigkeit zu erzielen.

Die makellose Vakuumumgebung stellt sicher, dass der thermische Prozess das einzige ist, was diese Veränderung beeinflusst. Es gibt keine unerwünschten Variablen durch reaktive Gase, was zu einer vorhersehbareren und gleichmäßigeren Umwandlung im gesamten Material führt.

Die drei Phasen des Zyklus

Jeder Vakuum-Wärmebehandlungsprozess folgt einer akribisch kontrollierten Abfolge. Die spezifischen Temperaturen, Zeiten und Abkühlraten werden auf das Material und das gewünschte Ergebnis zugeschnitten.

Phase 1: Erhitzen

Der Zyklus beginnt damit, dass das Werkstück in eine versiegelte Kammer gelegt und die Luft abgepumpt wird, um den gewünschten Vakuumgrad zu erzeugen.

Sobald die Niederdruckumgebung stabil ist, wird das Material mit Methoden wie elektrischem Widerstand oder Induktion auf eine bestimmte Temperatur erhitzt. Dieses Erhitzen erfolgt mit einer kontrollierten Rate, um sicherzustellen, dass das Teil gleichmäßig erhitzt wird.

Phase 2: Halten (Soaking)

Nach Erreichen der Zieltemperatur wird das Material für eine berechnete Zeit bei dieser Temperatur "gehalten" oder "getränkt".

Diese Haltezeit ist entscheidend für die vollständige Umwandlung der inneren Mikrostruktur. Sie wird durch Faktoren wie den Materialtyp, die effektive Dicke des Werkstücks und seine Gesamtgeometrie bestimmt.

Phase 3: Abkühlen (Abschrecken)

Die letzte Phase ist das kontrollierte Abkühlen, oft als Abschrecken bezeichnet. Die Abkühlrate fixiert die neue Mikrostruktur und ist wohl der kritischste Schritt bei der Bestimmung der endgültigen Eigenschaften.

Das Abkühlen kann durch Ausschalten der Heizung und langsames Abkühlen des Ofens oder durch schnelles Zurückfüllen der Kammer mit einem Inertgas wie Stickstoff oder Argon zum schnellen Abkühlen des Teils erreicht werden. Die gewählte Methode beeinflusst direkt die endgültige Härte und Festigkeit.

Wesentliche Vorteile und Überlegungen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung ein spezifisches Werkzeug für spezifische Aufgaben. Das Verständnis ihrer Vorteile und ihres Kontextes ist entscheidend für ihren effektiven Einsatz.

Vorteil: Unübertroffene Wiederholbarkeit

Da die Prozessparameter – Vakuumgrad, Temperaturrampen und Abkühlraten – von Computern so präzise gesteuert werden, sind die Ergebnisse äußerst konsistent. Dies macht die Vakuumbehandlung ideal für Anwendungen, bei denen jedes Teil identische Spezifikationen erfüllen muss.

Vorteil: Erhöhte Sicherheit und Sauberkeit

Der Prozess ist von Natur aus sicherer als viele atmosphärenbasierte Behandlungen, da er den Einsatz von brennbaren oder giftigen Gasen vermeidet. Er erzeugt keine Umweltverschmutzung oder gefährliche Nebenprodukte, was eine sicherere Arbeitsumgebung und eine einfachere Einhaltung gesetzlicher Vorschriften gewährleistet.

Überlegung: Prozesszeit und Kosten

Das Erreichen eines Tiefvakuums und die Durchführung präziser Heiz- und Kühlprofile kann länger dauern als bei herkömmlichen Methoden. Die spezialisierte Ausrüstung stellt auch eine erhebliche Kapitalinvestition dar, wodurch der Prozess eher für hochwertige Komponenten geeignet ist, bei denen Qualität an erster Stelle steht.

So wenden Sie dies auf Ihr Projekt an

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und maximaler Härte liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie die durch Oxidation verursachte Oberflächenverschlechterung vollständig verhindert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz für kritische Komponenten liegt: Die akribische digitale Steuerung eines Vakuumzyklus bietet eine unübertroffene Wiederholbarkeit von einer Charge zur nächsten.

- Wenn Sie reaktive Metalle behandeln oder eine Wasserstoffversprödung verhindern müssen: Die saubere, inerte Umgebung eines Vakuums ist nicht nur vorteilhaft; sie ist wesentlich für die Materialintegrität.

Letztendlich ist die Vakuum-Wärmebehandlung die definitive Lösung, wenn Präzision, Reinheit und Wiederholbarkeit nicht verhandelbar sind.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| Erhitzen | Material in einer Vakuumkammer erhitzen | Zieltemperatur ohne Oberflächenoxidation erreichen |

| Halten | Bei Zieltemperatur halten | Vollständige mikrostrukturelle Umwandlung ermöglichen |

| Abkühlen | Abkühlrate kontrollieren (Abschrecken) | Gewünschte Materialeigenschaften wie Härte fixieren |

Bereit, oxidationsfreie, hochpräzise Ergebnisse für Ihre kritischen Komponenten zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Vakuumöfen, die für die anspruchsvollen Anforderungen der Wärmebehandlung entwickelt wurden. Unsere Lösungen gewährleisten die überragende Materialreinheit, Wiederholbarkeit und mikrostrukturelle Kontrolle, die in diesem Artikel beschrieben werden.

Ob Sie mit reaktiven Metallen arbeiten oder eine unübertroffene Prozesskonsistenz benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuum-Wärmebehandlungslösungen Ihren Projekten unübertroffene Qualität und Zuverlässigkeit verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung