Im Wesentlichen ist die Verdampfung von Zink der physikalische Prozess, bei dem sich das Metall von einem festen oder flüssigen Zustand in einen gasförmigen Dampf umwandelt. Dies geschieht, wenn Zink auf seinen Siedepunkt von 907 °C (1665 °F) erhitzt wird. Entscheidend ist, dass diese Temperatur deutlich unter dem Schmelzpunkt von Stahl liegt, was der Hauptgrund dafür ist, dass dieses Phänomen in industriellen Anwendungen wie dem Schweißen ein großes Problem darstellt.

Das Kernproblem bei der Zinkverdampfung ist sein niedriger Siedepunkt im Vergleich zu anderen gängigen Metallen, insbesondere Stahl. Diese Diskrepanz bedeutet, dass bei Hochtemperaturprozessen eine schützende Zinkschicht lange bevor das Grundmetall überhaupt zu schmelzen beginnt, heftig in einen giftigen Rauch umgewandelt wird, was tiefgreifende Sicherheits- und Qualitätsprobleme schafft.

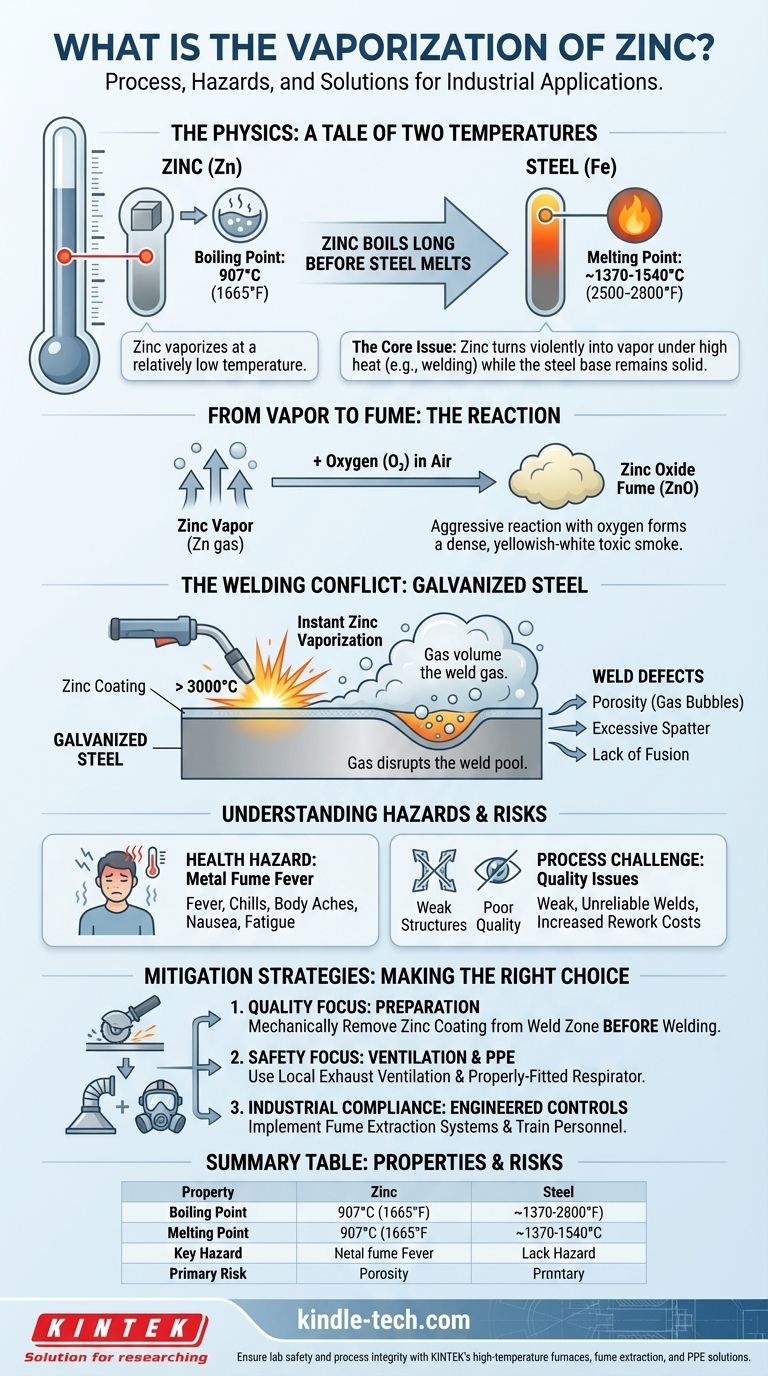

Die Physik hinter dem Problem

Die praktischen Auswirkungen der Zinkverdampfung beruhen auf einer grundlegenden Diskrepanz der Materialeigenschaften. Das Verständnis dieses Konflikts ist der erste Schritt zu seiner Bewältigung.

Eine Geschichte zweier Temperaturen

Die gesamte Herausforderung lässt sich durch den Vergleich zweier Zahlen zusammenfassen.

Zink siedet bei 907 °C (1665 °F).

Stahl schmilzt bei etwa 1370-1540 °C (2500-2800 °F).

Das bedeutet, dass jeder Prozess, der darauf ausgelegt ist, Stahl zu schmelzen, wie z. B. das Schweißen, mehr als genug Energie liefert, um jegliches vorhandenes Zink in der unmittelbaren Umgebung heftig abzukochen.

Vom Dampf zum Rauch

Sobald Zink zu Gas wird, bleibt es nicht lange als unsichtbarer Dampf. Das heiße Zinkgas reagiert sofort und aggressiv mit Sauerstoff in der Umgebungsluft.

Diese Reaktion bildet Zinkoxid (ZnO), ein feines Partikel, das sich als dichter, gelblich-weißer Rauch manifestiert. Dieser Rauch ist die Hauptquelle sowohl für Gesundheitsrisiken als auch für Prozesskomplikationen.

Das häufigste Szenario: Schweißen von verzinktem Stahl

Während die Zinkverdampfung in der Metallraffination und beim Gießen relevant ist, tritt sie am häufigsten und problematischsten beim Schweißen von verzinktem Stahl auf.

Was ist Verzinkung?

Verzinkung ist der Prozess des Aufbringens einer schützenden Zinkschicht auf Stahl oder Eisen. Diese Beschichtung wirkt als Opferschicht und verhindert das Rosten des darunter liegenden Stahls.

Der Schweißkonflikt

Wenn ein Schweißlichtbogen, der 3000 °C überschreiten kann, auf verzinkten Stahl trifft, wird die darunter liegende Zinkschicht sofort verdampft.

Diese plötzliche Umwandlung von einer dünnen festen Schicht in ein großes Gasvolumen erzeugt einen enormen Druck im geschmolzenen Schweißbad. Das Gas stört die Stabilität des Lichtbogens und kontaminiert die Schweißnaht selbst.

Der Einfluss auf die Schweißqualität

Der entweichende Zinkdampf ist direkt verantwortlich für schwerwiegende Schweißfehler.

Dazu gehören Porosität (im erstarrten Schweißgut eingeschlossene Gasblasen), übermäßige Schweißspritzer und mangelnde Fusion. Die resultierende Schweißnaht ist oft strukturell schwach, unzuverlässig und optisch mangelhaft.

Verständnis der Gefahren und Kompromisse

Einfach "durch" eine Zinkschicht zu schweißen, ist keine praktikable Strategie. Die Kompromisse bei Sicherheit und Qualität sind schwerwiegend und müssen mit dem richtigen Verfahren angegangen werden.

Die Gesundheitsgefahr: Metallrauchfieber

Das Einatmen des Zinkoxidrauchs ist eine ernste Berufsgefahr. Es kann eine akute Erkrankung verursachen, die als Metallrauchfieber bekannt ist.

Die Symptome treten typischerweise mehrere Stunden nach der Exposition auf und ähneln einer Grippe: Fieber, Schüttelfrost, Gliederschmerzen, Übelkeit und Müdigkeit. Obwohl die Krankheit in der Regel vorübergehend ist, können wiederholte Expositionen kumulative Auswirkungen haben und sollten immer vermieden werden.

Die Prozessherausforderung: Vorbereitung ist nicht verhandelbar

Die einzige Möglichkeit, eine hochwertige Schweißnaht zu garantieren, besteht darin, zu verhindern, dass Zink überhaupt in das Schweißbad gelangt.

Dies erfordert das mechanische Entfernen der Zinkschicht aus der Schweißzone vor Beginn der Arbeiten. Methoden wie Schleifen, Schmirgeln oder die Verwendung einer Fächerscheibe sind üblich. Dies fügt einen erheblichen Vorbereitungsschritt hinzu, der Zeit- und Arbeitskosten erhöht.

Das Gebot der Kontrolle: Belüftung und PSA

Da eine gewisse Rauchentwicklung oft unvermeidlich ist, sind geeignete Sicherheitskontrollen unerlässlich.

Dazu gehört die Verwendung von lokaler Absaugung (Rauchabsauger), um den Rauch an seiner Quelle aufzufangen, und das Tragen geeigneter Persönlicher Schutzausrüstung (PSA), insbesondere eines Atemschutzes, der für Metallrauch geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Bewältigung der Zinkverdampfung muss von Ihrem primären Ziel bestimmt werden, sei es persönliche Sicherheit, Projektqualität oder industrielle Konformität.

- Wenn Ihr Hauptaugenmerk auf der Schweißqualität liegt: Sie müssen die Zinkschicht aus der Schweißzone und den umliegenden Bereichen vor dem Schweißen mechanisch entfernen.

- Wenn Ihr Hauptaugenmerk auf der persönlichen Sicherheit liegt: Priorisieren Sie immer die Belüftung, arbeiten Sie in einem offenen oder gut belüfteten Bereich und tragen Sie einen richtig angepassten Atemschutz, der für Metallrauch geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der industriellen Konformität liegt: Implementieren Sie technische Kontrollen wie Rauchabsaugsysteme und stellen Sie sicher, dass alle Mitarbeiter in den Gefahren geschult und mit der richtigen PSA ausgestattet sind.

Das Verständnis, dass Zink unter Schweißhitze immer verdampft, ist der Schlüssel, um seine Auswirkungen vorherzusehen und sowohl die persönliche Sicherheit als auch die strukturelle Integrität Ihrer Arbeit zu gewährleisten.

Zusammenfassungstabelle:

| Eigenschaft | Zink | Stahl (zum Vergleich) |

|---|---|---|

| Siedepunkt | 907 °C (1665 °F) | N/A |

| Schmelzpunkt | 420 °C (787 °F) | ~1370-1540 °C (2500-2800 °F) |

| Hauptgefahr | Bildet giftigen Zinkoxid (ZnO) Rauch | N/A |

| Primäres Risiko | Metallrauchfieber, Schweißfehler | N/A |

Sorgen Sie für die Sicherheit und Prozessintegrität Ihres Labors bei der Arbeit mit Metallen wie Zink. Die Risiken einer Exposition gegenüber giftigem Rauch und Materialversagen sind real. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit Hochtemperaturöfen, Rauchabsaugsystemen und PSA zum Schutz Ihres Teams und Ihrer Arbeit. Gehen Sie keine Kompromisse bei der Sicherheit ein – kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen