Im Kern basiert ein Induktionsofen auf dem Prinzip der elektromagnetischen Induktion. Ein starker Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes, fluktuierendes Magnetfeld. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert das Feld interne elektrische Ströme – sogenannte Wirbelströme – im Metall selbst. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive Wärme, wodurch das Metall schnell von innen nach außen schmilzt.

Der grundlegende Vorteil eines Induktionsofens ist seine Fähigkeit, das Metall selbst zur Wärmequelle zu machen. Im Gegensatz zu herkömmlichen Öfen, die extern heizen, bietet diese direkte interne Erwärmung eine außergewöhnliche Geschwindigkeit, Energieeffizienz und Kontrolle über den Schmelzprozess.

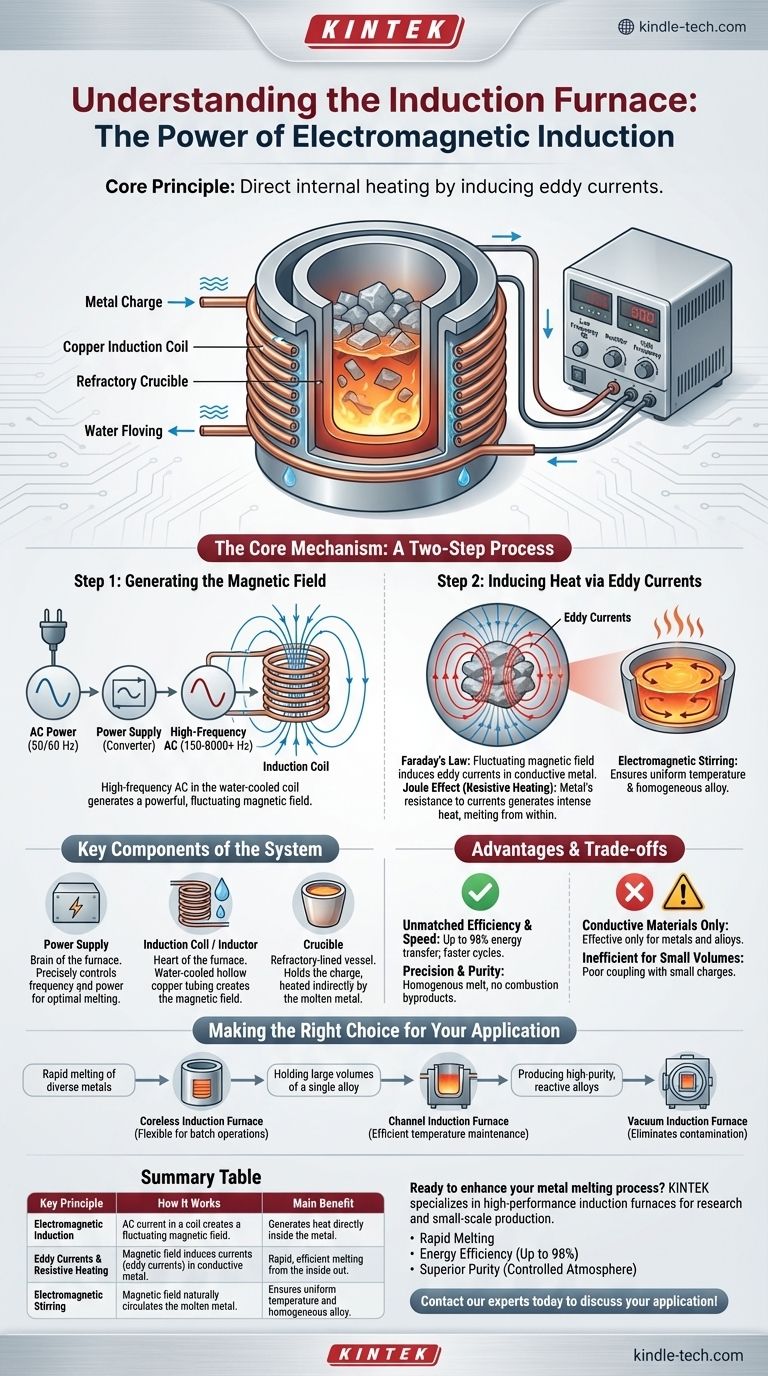

Der Kernmechanismus: Ein zweistufiger Prozess

Das Verständnis des Funktionsprinzips erfordert die Betrachtung zweier unterschiedlicher, aber miteinander verbundener physikalischer Phänomene. Das gesamte System ist darauf ausgelegt, diese beiden Schritte mit maximaler Effizienz auszuführen.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit der Stromversorgung. Eine standardmäßige dreiphasige Stromversorgung wird von einer niedrigen Frequenz (z. B. 50/60 Hz) in eine viel höhere Frequenz umgewandelt, die typischerweise zwischen 150 Hz und 8.000 Hz oder mehr liegt.

Dieser hochfrequente Wechselstrom wird dann in eine hohle Kupferspule geleitet, die oft mit zirkulierendem Wasser gekühlt wird. Wenn der Strom schnell die Richtung wechselt, erzeugt er ein starkes und fluktuierendes Magnetfeld in dem Raum innerhalb und um die Spule, wo sich die Metallcharge befindet.

Schritt 2: Induktion von Wärme durch Wirbelströme

Hier kommt das Faraday'sche Induktionsgesetz ins Spiel. Das fluktuierende Magnetfeld, das durch das leitfähige Metall strömt, induziert einen kreisförmigen Elektronenfluss, wodurch die Wirbelströme entstehen.

Diese Ströme sind der Schlüssel zum Heizprozess. Aufgrund des Joule-Effekts (auch als Widerstandserwärmung bekannt) widersteht der inhärente elektrische Widerstand des Metalls dem Fluss dieser starken Wirbelströme. Dieser Widerstand setzt thermische Energie – Wärme – direkt in der Masse des Metalls frei, wodurch dessen Temperatur schnell ansteigt.

Ein sekundärer Vorteil dieses Prozesses ist eine natürliche elektromagnetische Rührwirkung. Die durch die Wirbelströme und das Magnetfeld erzeugten Kräfte bewirken, dass das geschmolzene Metall zirkuliert, was eine gleichmäßige Temperatur und eine homogene Legierungszusammensetzung gewährleistet.

Die Schlüsselkomponenten des Systems

Ein Induktionsofen ist nicht nur eine Spule, sondern ein integriertes System. Jede Komponente spielt eine entscheidende Rolle.

Die Stromversorgung

Dies ist das Gehirn des Ofens. Sie nimmt Netzstrom auf und verwendet Gleichrichter und Wechselrichter, um einen hochfrequenten Wechselstrom zu erzeugen. Die Fähigkeit, diese Frequenz und Ausgangsleistung präzise zu steuern, gibt den Bedienern eine feine Kontrolle über die Schmelzrate und Temperatur.

Die Induktionsspule (Induktor)

Der Induktor ist das Herzstück des Ofens. Er besteht fast immer aus hohlen Kupferrohren, um eine Wasserkühlung zu ermöglichen, die notwendig ist, um die immensen elektrischen Ströme ohne Überhitzung der Spule selbst zu bewältigen. Seine Form und Größe sind so konstruiert, dass die Kopplung des Magnetfeldes mit der Metallcharge maximiert wird.

Der Tiegel

Dies ist das feuerfest ausgekleidete Gefäß, das das Metall enthält. Es muss extremen Temperaturen standhalten können, ohne mit der geschmolzenen Charge zu reagieren. Entscheidend ist, dass der Tiegel selbst nicht direkt durch das Induktionsfeld erhitzt wird; er wird nur durch den Kontakt mit dem geschmolzenen Metall heiß.

Verständnis der Kompromisse und Vorteile

Keine Technologie ist für jede Anwendung perfekt. Die Stärken der Induktionsheizung definieren auch ihre Grenzen.

Vorteil: Unübertroffene Effizienz und Geschwindigkeit

Da die Wärme direkt im zu schmelzenden Material erzeugt wird, ist die Energieübertragung extrem effizient und erreicht oft bis zu 98 %. Dies minimiert den Wärmeverlust an die Umgebung und ermöglicht viel schnellere Schmelzzyklen im Vergleich zu befeuerten oder Lichtbogenöfen.

Vorteil: Präzision und Reinheit

Die elektromagnetische Rührwirkung sorgt für eine homogene Schmelze, was für die Herstellung hochwertiger Legierungen entscheidend ist. Da keine Verbrennung stattfindet, gibt es keine Nebenprodukte, die das Metall verunreinigen könnten. Bei Betrieb in kontrollierter Atmosphäre oder im Vakuum kann ein Induktionsofen außergewöhnlich reine Metalle produzieren.

Einschränkung: Nur leitfähige Materialien

Das gesamte Prinzip beruht auf der Induktion elektrischer Ströme in der Charge. Daher sind Induktionsöfen nur für das Schmelzen elektrisch leitfähiger Materialien, hauptsächlich Metalle und deren Legierungen, wirksam.

Nachteil: Ineffizient für kleine Mengen

Induktionsöfen sind am effizientesten, wenn der Tiegel optimal gefüllt ist. Der Betrieb mit einer sehr kleinen Charge kann zu einer schlechten magnetischen Kopplung und einer reduzierten Energieeffizienz führen, wodurch sie für sehr kleine, intermittierende Chargen weniger ideal sind.

Die richtige Wahl für Ihre Anwendung treffen

Das spezifische Design eines Induktionsofens ist auf seinen Verwendungszweck zugeschnitten. Das Verständnis Ihres primären Ziels ist der Schlüssel zur Auswahl des richtigen Typs.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen verschiedener Metalle liegt: Ein kernloser Induktionsofen, bei dem die Spule einen einfachen Tiegel umgibt, bietet die größte Flexibilität für Batch-Operationen.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen einer einzelnen Legierung liegt: Ein Kanalinduktionsofen, der wie ein Transformator arbeitet, ist hocheffizient für die Temperaturhaltung in Anwendungen mit großem Volumen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen liegt: Ein Vakuum-Induktionsofen ist die definitive Wahl, da er atmosphärische Kontamination eliminiert und die höchste Materialintegrität gewährleistet.

Durch die Beherrschung des Prinzips der direkten, internen Erwärmung bietet der Induktionsofen ein Maß an Kontrolle und Qualität, das mit keiner anderen Methode schwer zu erreichen ist.

Zusammenfassungstabelle:

| Schlüsselprinzip | Funktionsweise | Hauptvorteil |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein fluktuierendes Magnetfeld. | Erzeugt Wärme direkt im Metall. |

| Wirbelströme & Widerstandserwärmung | Das Magnetfeld induziert Ströme (Wirbelströme) im leitfähigen Metall, die Wärme erzeugen. | Schnelles, effizientes Schmelzen von innen nach außen. |

| Elektromagnetisches Rühren | Das Magnetfeld zirkuliert das geschmolzene Metall auf natürliche Weise. | Gewährleistet eine gleichmäßige Temperatur und homogene Legierung. |

Bereit, Ihren Metallschmelzprozess mit der Präzision und Effizienz eines Induktionsofens zu verbessern?

Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsöfen, die für Forschung, Qualitätskontrolle und Kleinserienproduktion maßgeschneidert sind. Unsere Lösungen bieten:

- Schnelles Schmelzen: Deutliche Reduzierung der Zykluszeiten durch direkte interne Erwärmung.

- Energieeffizienz: Erreichen Sie bis zu 98 % Energieübertragung und senken Sie die Betriebskosten.

- Überragende Reinheit: Schmelzen Sie in kontrollierter Atmosphäre, um Kontaminationen zu vermeiden und hochintegre Legierungen zu erzeugen.

Ob Sie mit Eisen-, Nichteisen- oder reaktiven Metallen arbeiten, KINTEK hat den richtigen Ofen für die Anforderungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und den perfekten Induktionsofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten