Im Kern ist das RF-Magnetron-Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD), die zur Erzeugung ultradünner Schichten verwendet wird. Es nutzt eine Kombination aus einem inerten Gasplasma, einem starken Magnetfeld und einer Hochfrequenz-(HF)-Stromquelle, um Atome von einem Ausgangsmaterial (dem „Target“) auszustoßen und auf einer Oberfläche (dem „Substrat“) abzuscheiden. Dieses Verfahren ist einzigartig in der Lage, nicht-leitende oder isolierende Materialien abzuscheiden.

Das grundlegende Problem, das das RF-Magnetron-Sputtern löst, ist die Unfähigkeit einfacherer DC-Sputtersysteme, isolierende Materialien abzuscheiden. Durch die Verwendung eines alternierenden HF-Elektrofeldes verhindert es einen prozesskritischen Ladungsaufbau auf dem Target, was es zu einem vielseitigen Werkzeug zur Herstellung fortschrittlicher Keramik- und Oxidschichten macht.

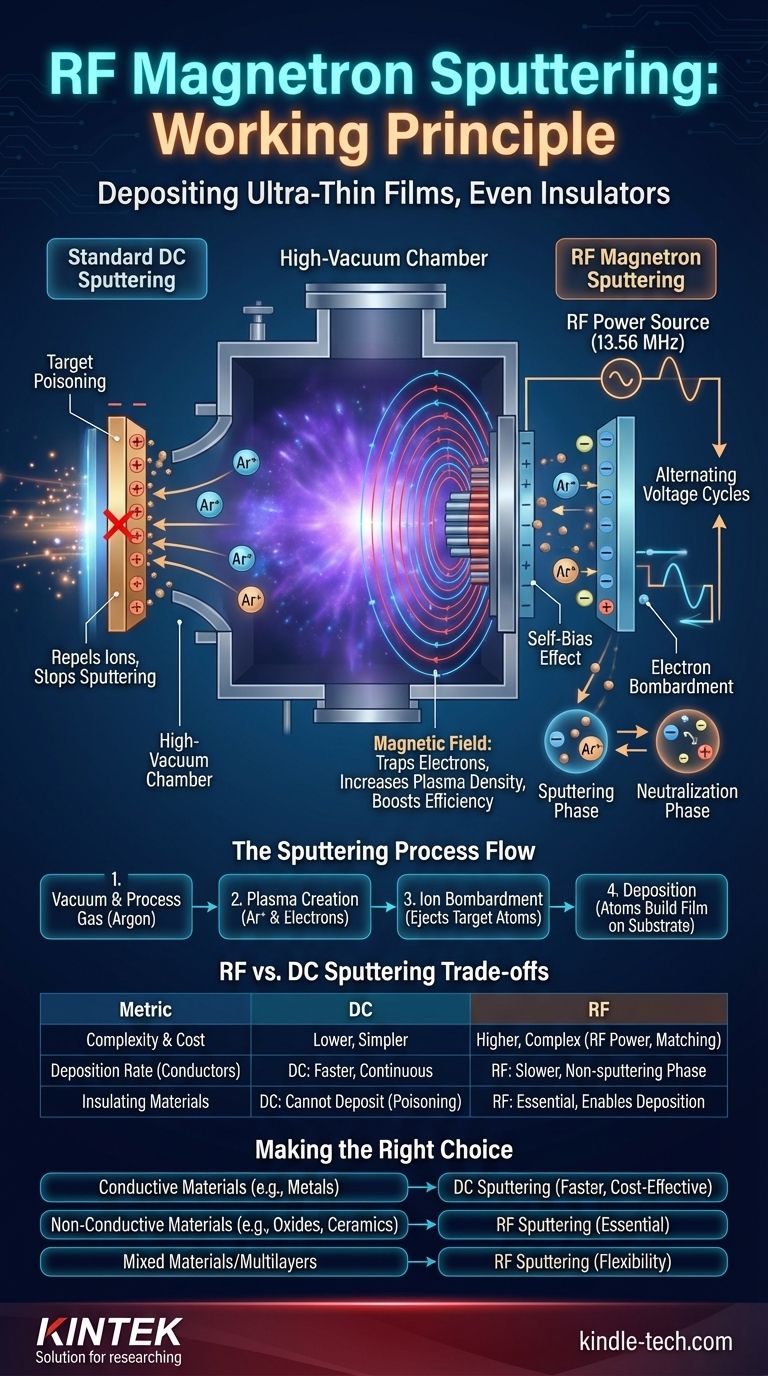

Die Grundlage: Wie Sputtern funktioniert

Um die Komponenten „RF“ und „Magnetron“ zu verstehen, müssen wir zunächst das Grundprinzip des Sputterns erfassen. Der gesamte Prozess findet in einer Hochvakuumkammer statt.

Das Vakuum und das Prozessgas

Zuerst wird die Kammer auf einen sehr niedrigen Druck gepumpt, um Verunreinigungen zu entfernen. Dann wird eine kleine, präzise gesteuerte Menge eines inerten Gases, typischerweise Argon (Ar), eingeführt.

Erzeugung des Plasmas

Eine hohe Spannung wird über die Kammer angelegt, wobei das Targetmaterial als Kathode (negativ) und der Substrathalter oder die Kammerwände als Anode (positiv) fungieren. Dieses starke elektrische Feld energetisiert das Argongas, wodurch Elektronen von den Argonatomen abgetrennt werden und ein Plasma entsteht – ein ionisiertes Gas, das aus positiven Argonionen (Ar+) und freien Elektronen besteht.

Bombardierung und Abscheidung

Die positiv geladenen Argonionen werden mit großer Kraft auf das negativ geladene Target beschleunigt. Sie kollidieren mit der Targetoberfläche mit so hoher Energie, dass sie Atome des Targetmaterials physikalisch herausschlagen oder „sputtern“. Diese gesputterten Atome bewegen sich dann durch das Vakuum und kondensieren auf dem Substrat, wodurch sich allmählich eine dünne Schicht bildet.

Die „Magnetron“-Verbesserung: Steigerung der Effizienz

Standard-Sputtern ist langsam. Das Magnetron-Sputtern erhöht die Geschwindigkeit und Effizienz dieses Prozesses dramatisch, indem es eine entscheidende Komponente hinzufügt: ein Magnetfeld.

Die Rolle des Magnetfeldes

Eine Reihe starker Permanentmagnete wird hinter dem Target platziert. Dies erzeugt ein Magnetfeld, das parallel zur Oberfläche des Targets verläuft.

Einfangen von Elektronen für ein dichteres Plasma

Dieses Magnetfeld hat eine tiefgreifende Wirkung auf die leichten, negativ geladenen Elektronen im Plasma. Es fängt sie in einer spiralförmigen oder zykloidalen Bahn direkt vor dem Target ein. Durch die Begrenzung der Elektronen wird deren Weglänge stark erhöht, was die Wahrscheinlichkeit massiv steigert, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren.

Das Ergebnis: Schnellere Abscheideraten

Diese verstärkte Ionisierung erzeugt ein viel dichteres Plasma, das in der Nähe des Targets konzentriert ist. Mehr Argonionen bedeuten mehr Bombardierung, was wiederum zu einer deutlich höheren Rate an Atomen führt, die vom Target gesputtert werden. Das Ergebnis ist eine viel schnellere und effizientere Schichtabscheidung.

Die „RF“-Lösung: Sputtern von Isolatoren

Obwohl das Magnetron-Sputtern sehr effizient ist, stößt es an seine Grenzen, wenn das Targetmaterial ein elektrischer Isolator ist, wie z. B. eine Keramik oder ein Oxid. Hier wird die Hochfrequenz-(HF)-Stromquelle unerlässlich.

Die Herausforderung beim DC-Sputtern

In einem Standard-DC-System können positive Argonionen, die auf ein isolierendes Target treffen, nicht neutralisiert werden, da das Material keinen Strom leitet. Dies führt zu einem schnellen Aufbau positiver Ladung auf der Oberfläche des Targets. Diese positive Schicht, bekannt als „Targetvergiftung“, stößt die ankommenden positiven Argonionen ab, löscht schnell das Plasma und stoppt den Sputterprozess vollständig.

Wie das HF-Feld funktioniert

Anstelle einer konstanten Gleichspannung legt eine HF-Stromquelle eine wechselnde Spannung an, die Millionen Mal pro Sekunde oszilliert (typischerweise bei 13,56 MHz).

Während einer Hälfte des Zyklus ist das Target negativ und zieht die positiven Argonionen zum Sputtern an, genau wie im DC-Prozess.

Entscheidend ist, dass das Target während der anderen Hälfte des Zyklus positiv wird. In diesem kurzen Moment zieht es die hochmobilen Elektronen aus dem Plasma an, die die positive Ladung, die sich während der Sputter-Halbzyklus aufgebaut hat, effektiv neutralisieren.

Der „Self-Bias“-Effekt

Da Elektronen viel leichter und mobiler sind als Argonionen, erreichen während des positiven Halbzyklus des Targets weitaus mehr Elektronen das Target als Ionen während des negativen Halbzyklus. Dieses Ungleichgewicht führt dazu, dass das Target eine Netto-Negativladung oder einen „Self-Bias“ entwickelt, der für die Aufrechterhaltung des Ionenbeschusses, der für das Sputtern erforderlich ist, unerlässlich ist.

Die Abwägungen verstehen

Obwohl leistungsstark, ist das RF-Magnetron-Sputtern nicht immer die beste Wahl. Es beinhaltet klare Kompromisse im Vergleich zu seinem einfacheren DC-Pendant.

Komplexität und Kosten

HF-Netzteile, Impedanzanpassungsnetzwerke und Abschirmungen sind deutlich komplexer und teurer als DC-Stromversorgungssysteme. Dies erhöht die anfänglichen Investitionskosten für die Ausrüstung.

Abscheideraten

Für die Abscheidung leitfähiger Materialien wie Metalle ist das DC-Magnetron-Sputtern oft schneller und effizienter. Der HF-Zyklus beinhaltet eine „nicht-sputternde“ Phase (die Elektronenbeschussphase), die die gesamte Abscheiderate im Vergleich zu einem kontinuierlichen DC-Prozess leicht reduzieren kann.

Prozesskontrolle

Das HF-Feld bietet zusätzliche Parameter zur Abstimmung der Plasmaeigenschaften. Dies ermöglicht eine größere Kontrolle über Filmeigenschaften wie Spannung und Dichte, erhöht aber auch die Komplexität der Prozessentwicklung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Metalle oder transparente Leiter) liegt: DC-Magnetron-Sputtern ist fast immer die kostengünstigere und schnellere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung nicht-leitfähiger Materialien (wie Oxide, Nitride oder Keramiken) liegt: RF-Magnetron-Sputtern ist die wesentliche und korrekte Technik, um die Targetvergiftung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Mischung von Materialien oder der Erstellung komplexer Mehrschichtstapel liegt: Ein HF-System bietet die ultimative Flexibilität, um sowohl leitfähige als auch isolierende Schichten innerhalb desselben Prozesses zu handhaben.

Durch das Verständnis dieser Kernprinzipien können Sie den Sputterprozess, der direkt auf Ihre Material- und Anwendungsziele abgestimmt ist, sicher auswählen und optimieren.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess | Hauptvorteil |

|---|---|---|

| HF-Leistung (13,56 MHz) | Wechselt die Spannung, um den Ladungsaufbau auf isolierenden Targets zu neutralisieren. | Ermöglicht die Abscheidung nicht-leitender Materialien (z. B. Al₂O₃, SiO₂). |

| Magnetfeld | Fängt Elektronen in der Nähe des Targets ein, um ein dichtes Plasma zu erzeugen. | Erhöht die Ionisierung für schnellere, effizientere Abscheideraten. |

| Inertes Gas (Argon) | Wird ionisiert, um Plasma zu bilden; Ionen bombardieren das Target, um Atome auszustoßen. | Liefert die energetischen Partikel, die für den Sputterprozess notwendig sind. |

| Hochvakuumkammer | Schafft eine saubere, kontaminationsfreie Umgebung für den Prozess. | Gewährleistet eine hochreine, qualitativ hochwertige Dünnschichtabscheidung. |

Bereit, RF-Magnetron-Sputtern in die Fähigkeiten Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die fortschrittliche Dünnschichtabscheidung. Ob Sie Halbleiter der nächsten Generation, optische Beschichtungen oder schützende Keramikschichten entwickeln, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für präzise und zuverlässige Ergebnisse haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterlösungen Ihre Forschungs- und Entwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen