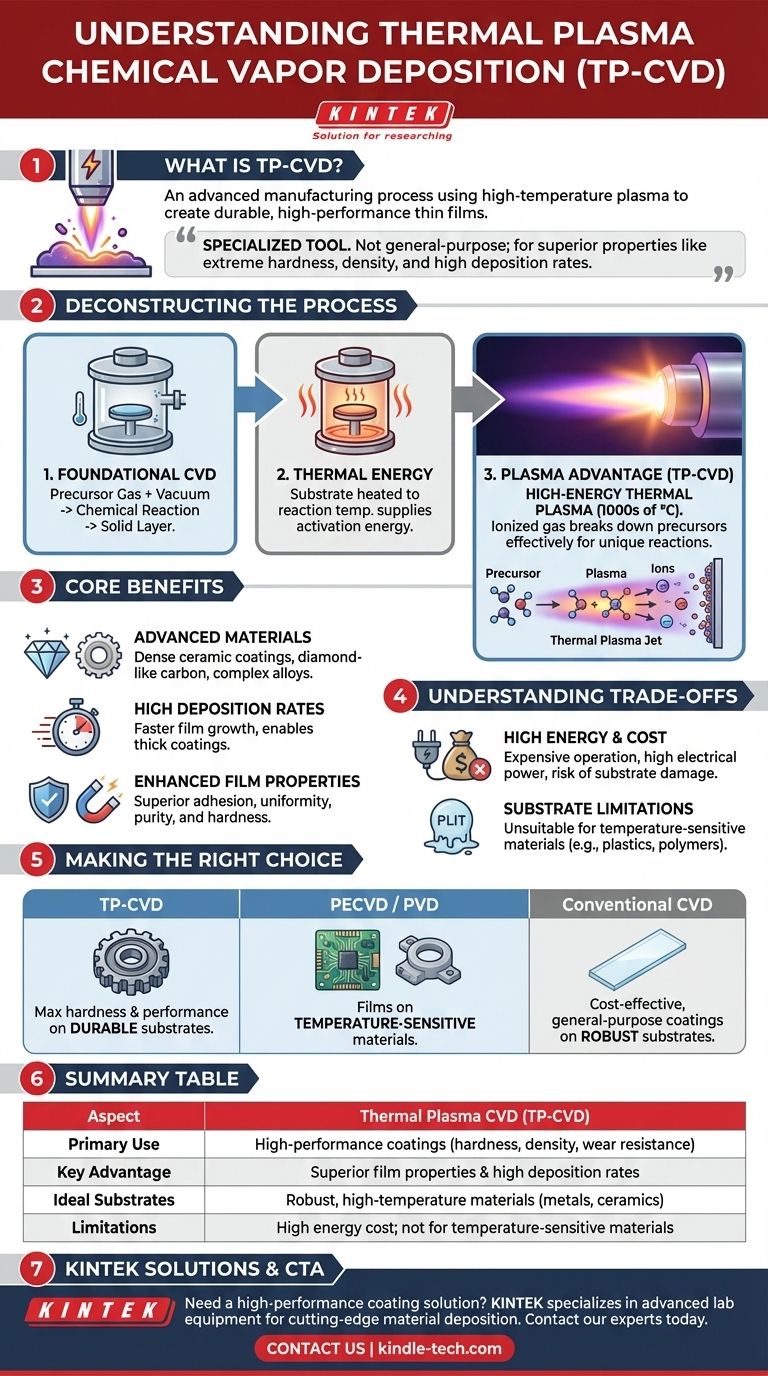

Im Wesentlichen ist die thermische Plasma-chemische Gasphasenabscheidung (TP-CVD) ein fortschrittliches Herstellungsverfahren, das ein hochtemperiertes, elektrisch geladenes Gas (ein Plasma) verwendet, um außergewöhnlich haltbare und hochleistungsfähige Dünnschichten auf einer Oberfläche abzuscheiden. Es baut auf den Prinzipien der standardmäßigen chemischen Gasphasenabscheidung (CVD) auf, nutzt aber die intensive Energie eines thermischen Plasmas, um Precursor-Chemikalien effektiver aufzubrechen, was die Herstellung von Materialien ermöglicht, die sonst schwer zu produzieren wären.

Die entscheidende Erkenntnis ist, dass thermisches Plasma-CVD kein Allzweckwerkzeug ist; es ist ein spezialisiertes, hochenergetisches Verfahren, das eingesetzt wird, wenn das Hauptziel darin besteht, Beschichtungen mit überlegenen Eigenschaften wie extremer Härte, Dichte oder einzigartigen chemischen Zusammensetzungen zu erzeugen, oft mit sehr hohen Abscheideraten.

Den Prozess entschlüsseln: Wie es funktioniert

Um thermisches Plasma-CVD zu verstehen, müssen wir zunächst seine drei Kernkomponenten verstehen: den grundlegenden CVD-Prozess, die Rolle der thermischen Energie und die kritische Zugabe eines Hochtemperaturplasmas.

Die Grundlage: Chemische Gasphasenabscheidung (CVD)

Im Kern beinhaltet jeder CVD-Prozess das Platzieren einer Komponente oder eines Substrats in einer Reaktionskammer.

Anschließend wird eine flüchtige Precursor-Chemikalie, normalerweise in gasförmiger Form, in die Kammer eingeführt, die oft unter Vakuum steht.

Dieses Gas durchläuft eine chemische Reaktion an oder nahe der Substratoberfläche, bricht auf und scheidet Schicht für Schicht ein festes Material ab, wodurch ein dünner, gleichmäßiger Film entsteht.

Die "thermische" Komponente: Die Energieversorgung

Damit das Precursor-Gas reagieren und einen Film abscheiden kann, benötigt es eine Energiezufuhr.

Bei der standardmäßigen thermischen CVD wird diese Energie einfach durch Erhitzen des Substrats auf eine bestimmte Reaktionstemperatur zugeführt. Diese Wärme gibt den Gasmolekülen die Energie, die sie benötigen, um sich zu zerlegen und an die Oberfläche zu binden.

Der "Plasma"-Vorteil: Schaffung eines Hochenergiezustands

Thermisches Plasma-CVD führt ein leistungsstarkes drittes Element ein: ein Plasma. Ein Plasma ist ein ionisiertes Gas – ein Materiezustand, in dem Atome in Elektronen und positive Ionen zerlegt werden, wodurch eine hochenergetische und reaktive Umgebung entsteht.

Ein thermisches Plasma ist besonders intensiv und zeichnet sich durch extrem hohe Temperaturen (Tausende von Grad Celsius) aus, bei denen sich alle Partikel im thermischen Gleichgewicht befinden.

Dieser Strahl intensiver Energie ist weitaus effektiver beim Aufbrechen von Precursor-Gasen als Wärme allein, was Reaktionen ermöglicht, die sonst nicht möglich wären.

Warum thermisches Plasma verwenden? Die Kernvorteile

Die Zugabe eines thermischen Plasmas zum CVD-Prozess ist komplex und energieintensiv, bietet aber deutliche Vorteile für spezifische Anwendungen.

Abscheidung fortschrittlicher und einzigartiger Materialien

Die immense Energie des Plasmas kann hochbeständige Materialien wie dichte Keramikbeschichtungen, diamantähnlichen Kohlenstoff oder komplexe Legierungen erzeugen.

Diese Materialien werden oft für Anwendungen eingesetzt, die extreme Verschleißfestigkeit und Korrosionsschutz erfordern, wie z. B. bei industriellen Schneidwerkzeugen oder Luft- und Raumfahrtkomponenten.

Erreichen hoher Abscheideraten

Da das Plasma die chemischen Reaktionen so dramatisch beschleunigt, können Filme viel schneller als mit herkömmlichen CVD-Methoden gewachsen werden. Dies macht den Prozess für Anwendungen, die dicke Beschichtungen erfordern, praktikabel.

Verbesserung der Filmeigenschaften

Die resultierenden Filme weisen oft überlegene Eigenschaften auf. Die hohe Energie des Prozesses führt typischerweise zu dichteren, gleichmäßigeren und reineren Beschichtungen mit stärkerer Haftung am Substrat.

Die Kompromisse verstehen

Obwohl leistungsstark, ist thermisches Plasma-CVD keine universell anwendbare Lösung. Seine hochenergetische Natur bringt erhebliche Einschränkungen mit sich.

Hohe Temperaturen und Energiekosten

Die Erzeugung und Aufrechterhaltung eines thermischen Plasmas erfordert eine enorme Menge an elektrischer Energie, was den Betrieb des Prozesses teuer macht.

Die extremen Temperaturen können das zu beschichtende Material leicht beschädigen, wenn es nicht ausreichend robust ist.

Substratbeschränkungen

Dieser Prozess ist im Allgemeinen ungeeignet für temperaturempfindliche Substrate wie Kunststoffe, Polymere oder viele gängige Halbleitermaterialien. Die intensive Hitze würde sie einfach zerstören.

Komplexität von Ausrüstung und Prozess

Die Steuerung eines thermischen Plasmastrahls erfordert hochkomplexe und teure Geräte. Das Management des Zusammenspiels von Gasfluss, Druck und Leistung, um eine stabile und gleichmäßige Beschichtung zu erzielen, ist eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von den Materialanforderungen und dem verwendeten Substrat ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Leistung auf einem robusten Substrat liegt: TP-CVD ist ein hervorragender Kandidat für die Erzeugung überlegener verschleißfester oder schützender Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material liegt: TP-CVD ist völlig ungeeignet; Sie sollten Niedertemperaturverfahren wie die standardmäßige plasmaunterstützte CVD (PECVD) oder die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Allzweckbeschichtungen auf robusten Substraten liegt: Konventionelle thermische CVD kann die erforderliche Qualität ohne die Komplexität und Kosten eines Plasmasystems bieten.

Letztendlich ist thermisches Plasma-CVD ein leistungsstarkes, aber hochspezialisiertes Werkzeug zur Materialentwicklung auf atomarer Ebene, um die anspruchsvollsten Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Aspekt | Thermisches Plasma-CVD (TP-CVD) |

|---|---|

| Primäre Anwendung | Hochleistungsbeschichtungen (Härte, Dichte, Verschleißfestigkeit) |

| Hauptvorteil | Überragende Filmeigenschaften & hohe Abscheideraten |

| Ideale Substrate | Robuste, hochtemperaturbeständige Materialien (z. B. Metalle, Keramiken) |

| Einschränkungen | Hohe Energiekosten; nicht für temperaturempfindliche Materialien geeignet |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre anspruchsvollsten industriellen Herausforderungen?

Thermisches Plasma-CVD ist ein spezialisiertes Verfahren zur Herstellung ultra-haltbarer, hochreiner Beschichtungen, die extremen Bedingungen standhalten. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten die präzisen thermischen und Plasmasysteme, die für die hochmoderne Materialabscheidung erforderlich sind.

Unsere Expertise hilft Ihnen, Folgendes zu erreichen:

- Außergewöhnliche Beschichtungshärte & Dichte für maximale Verschleiß- und Korrosionsbeständigkeit.

- Hohe Abscheideraten zum effizienten Aufbau dicker, gleichmäßiger Filme.

- Lösungen für robuste Substrate, die in der Luft- und Raumfahrt, im Werkzeugbau und in der industriellen Fertigung eingesetzt werden.

Lassen Sie uns die perfekte Beschichtungslösung für Ihr spezifisches Material und Ihre Leistungsziele entwickeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihren F&E- oder Produktionsprozess verbessern kann.

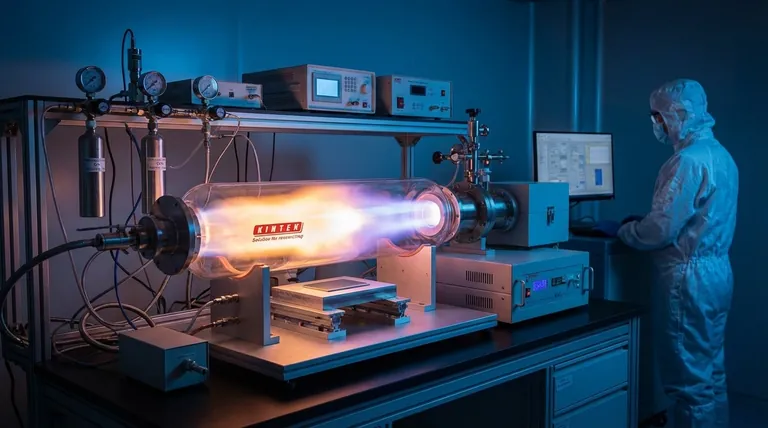

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung