Im Wesentlichen ist eine Dünnschichtbeschichtung eine mikroskopisch dünne Materialschicht, deren Dicke von wenigen Atomen bis zu mehreren Mikrometern reicht und die auf die Oberfläche eines Objekts, des sogenannten Substrats, aufgebracht wird. Dieser Prozess ist nicht mit dem Streichen vergleichbar; es handelt sich um eine hochkontrollierte Ingenieurmethode, die verwendet wird, um die Oberflächeneigenschaften des Basismaterials – wie Glas, Metall oder Kunststoff – grundlegend zu verändern, ohne dessen zugrunde liegende Struktur zu beeinflussen. Die Schicht verleiht neue Eigenschaften wie Kratzfestigkeit, elektrische Leitfähigkeit oder Antireflexion.

Die wahre Stärke der Dünnschichtbeschichtung liegt nicht nur im Hinzufügen einer Schicht, sondern in der gezielten Konstruktion der Materialoberfläche. Sie ermöglicht es, einem Basismaterial neue Hochleistungseigenschaften zu verleihen, ohne dessen Kernstruktur zu verändern, wodurch ein Verbundwerkstoff mit den besten Eigenschaften beider Komponenten entsteht.

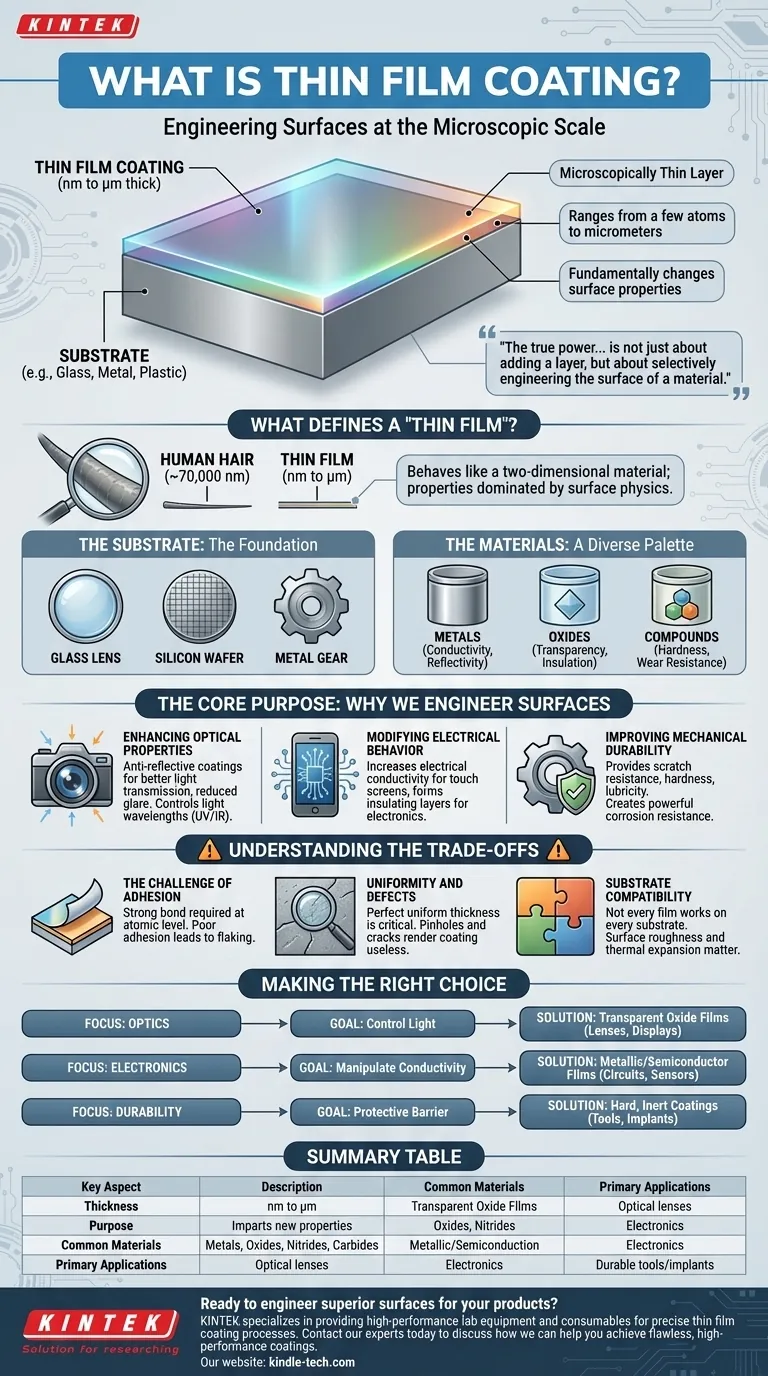

Was definiert einen „Dünnfilm“?

Um die Dünnschichttechnologie zu verstehen, muss man zunächst ihre definierenden Merkmale erfassen: ihre unglaubliche Dünnheit und ihre Beziehung zum Basismaterial.

Die Größenordnung: Von Nanometern bis Mikrometern

Ein Film gilt als „dünn“, wenn seine Dicke drastisch geringer ist als seine Länge und Breite, oft gemessen in Nanometern (nm) oder Mikrometern (µm). Zum Vergleich: Ein menschliches Haar ist etwa 70.000 Nanometer dick.

Da die Dicke auf diese nahezu atomare Skala reduziert ist, verhält sich ein Dünnfilm fast wie ein zweidimensionales Material. Seine Eigenschaften werden von der Oberflächenphysik dominiert und nicht von den Masseneigenschaften des Materials, aus dem er besteht.

Das Substrat: Die Grundlage

Ein Dünnfilm kann nicht eigenständig existieren; er muss auf ein Substrat abgeschieden werden. Das Substrat liefert die mechanische Struktur und ist das Objekt, dessen Eigenschaften verbessert werden sollen.

Zu den gängigen Substraten gehören Glas für optische Linsen, Siliziumwafer für Mikrochips und Metalle für Schneidwerkzeuge oder medizinische Implantate.

Die Materialien: Eine vielfältige Palette

Die zur Herstellung des Films verwendeten Materialien werden gezielt nach der Eigenschaft ausgewählt, die sie verleihen sollen. Die Palette ist unglaublich vielfältig und umfasst:

- Metalle: Werden für die Leitfähigkeit in der Elektronik oder für die Reflexion in Spiegeln verwendet.

- Oxide: Werden häufig wegen ihrer Transparenz, Haltbarkeit und isolierenden Eigenschaften verwendet, wie bei Beschichtungen auf Brillengläsern.

- Verbindungen: Eine breite Kategorie, einschließlich Nitride und Carbide, bekannt für extreme Härte und Verschleißfestigkeit.

Der Kernzweck: Warum wir Oberflächen konstruieren

Das Aufbringen einer Dünnschicht ist ein lösungsorientierter Prozess. Das Ziel ist es, ein spezifisches Problem zu lösen, indem die Oberfläche eines Materials so modifiziert wird, dass es eine Funktion ausüben kann, die es allein nicht könnte.

Verbesserung der optischen Eigenschaften

Eine der häufigsten Anwendungen ist die Kontrolle des Lichts. Durch das Aufbringen von Filmen mit präziser Dicke und Brechungsindex können wir Antireflexionsbeschichtungen auf Kameralinsen und Brillen erzeugen, was die Lichtdurchlässigkeit verbessert und Blendung reduziert.

Andere optische Filme können so konzipiert werden, dass sie bestimmte Lichtwellenlängen, wie UV oder Infrarot, blockieren, was für Sonnenbrillen und Architekturglas von entscheidender Bedeutung ist.

Modifikation des elektrischen Verhaltens

Dünnschichten sind das Fundament der modernen Elektronikindustrie. Sie können verwendet werden, um Pfade zu schaffen, die die elektrische Leitfähigkeit erhöhen, oder um Schichten zu bilden, die als elektrische Isolierung dienen.

Beispielsweise ist der Touchscreen Ihres Smartphones auf eine transparente, leitfähige Dünnschicht (oft Indiumzinnoxid) angewiesen, um Ihre Berührung zu registrieren.

Verbesserung der mechanischen Haltbarkeit

Für mechanische Teile, Werkzeuge und medizinische Implantate ist Haltbarkeit von größter Bedeutung. Dünnschichtbeschichtungen können außergewöhnliche Kratzfestigkeit, Härte und Schmierung bieten.

Darüber hinaus bilden chemisch inerte Filme eine Barriere, die einen starken Korrosionsschutz bietet und die Lebensdauer des darunter liegenden Materials dramatisch verlängert.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, ist die Dünnschichtbeschichtung eine präzise Wissenschaft mit inhärenten Herausforderungen. Der Erfolg ist nicht garantiert und hängt davon ab, mehrere Schlüsselhürden zu überwinden.

Die Herausforderung der Haftung

Eine Beschichtung ist nur wirksam, wenn sie auf dem Substrat haftet. Die Erzielung einer starken, dauerhaften Verbindung zwischen zwei unterschiedlichen Materialien auf atomarer Ebene ist eine erhebliche Fertigungsherausforderung. Schlechte Haftung führt zu Abblättern, Ablösen und Versagen.

Gleichmäßigkeit und Defekte

Auf der Nanoskala zählen selbst kleinste Unvollkommenheiten. Die Gewährleistung einer perfekt gleichmäßigen Dicke des Films über die gesamte Oberfläche ist entscheidend, insbesondere bei optischen und elektronischen Anwendungen. Pinholes, Risse oder Verunreinigungen können die Beschichtung unbrauchbar machen.

Substratverträglichkeit

Nicht jedes Filmmaterial kann erfolgreich auf jedes Substrat abgeschieden werden. Faktoren wie Oberflächenrauheit, Sauberkeit und Unterschiede in der Wärmeausdehnung können Spannungen erzeugen und zum Versagen des Films führen. Die Wahl von Film und Substrat muss ein kompatibles Paar sein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Zwecks der Beschichtung ist der Schlüssel zur Wertschätzung ihrer Anwendung. Das Material und der Prozess werden immer durch das gewünschte Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf Optik liegt (Linsen, Displays): Ihr Ziel ist die Lichtsteuerung, was transparente Oxidfilme mit spezifischen Brechungsindizes zur Antireflexion oder Filterung erfordert.

- Wenn Ihr Hauptaugenmerk auf Elektronik liegt (Schaltkreise, Sensoren): Sie werden die Leitfähigkeit manipulieren und metallische oder halbleitende Filme verwenden, um leitfähige Pfade oder isolierende Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt (Werkzeuge, Implantate): Sie benötigen harte, inerte Beschichtungen wie Nitride oder Carbide, um eine Schutzbarriere gegen Verschleiß, Korrosion und Reibung zu bieten.

Letztendlich ist die Dünnschichtbeschichtung die Wissenschaft, eine gewöhnliche Oberfläche in eine außergewöhnliche zu verwandeln.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Dicke | Nanometer (nm) bis Mikrometer (µm) |

| Zweck | Verleiht einem Substrat neue Eigenschaften (z. B. Kratzfestigkeit, Leitfähigkeit) |

| Häufige Materialien | Metalle, Oxide, Nitride, Carbide |

| Hauptanwendungen | Optische Linsen, Elektronik, Langlebige Werkzeuge/Implantate |

Bereit, überlegene Oberflächen für Ihre Produkte zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die für präzise Dünnschichtbeschichtungsprozesse unerlässlich sind. Egal, ob Sie fortschrittliche Optiken, langlebige Komponenten oder Elektronik der nächsten Generation entwickeln, unsere Lösungen unterstützen die kritischen Abscheidungs- und Analyseschritte, die für den Erfolg erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, makellose Hochleistungsbeschichtungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten