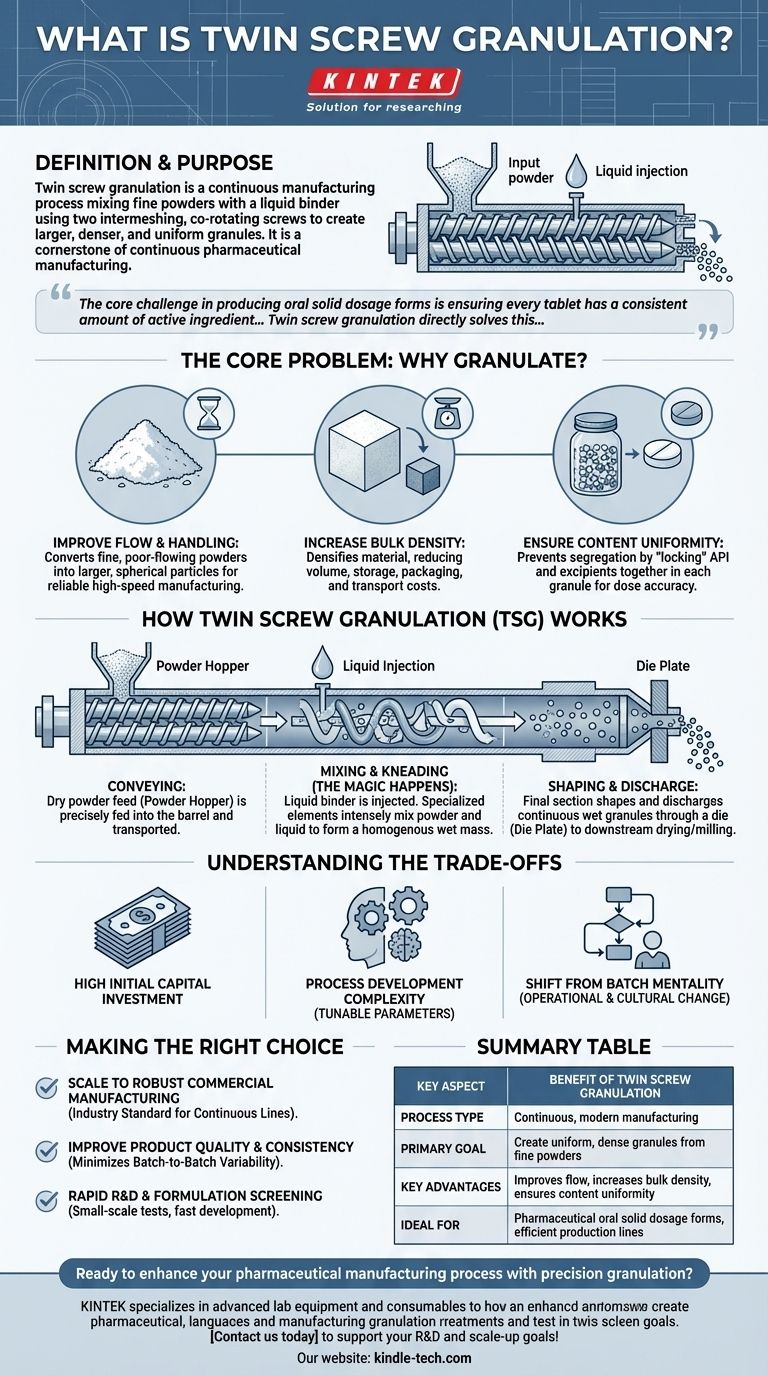

Im Wesentlichen ist die Doppelschnecken-Granulierung ein modernes, kontinuierliches Herstellungsverfahren, bei dem feine Pulver mit einem flüssigen Bindemittel vermischt werden, um größere, dichtere und gleichmäßigere Partikel, sogenannte Granulate, zu erzeugen. Dies wird mithilfe von zwei ineinandergreifenden, gegenläufig rotierenden Schnecken in einem Gehäuse erreicht, die das Material präzise fördern, mischen und kneten. Diese Technik ist ein Eckpfeiler der kontinuierlichen pharmazeutischen Herstellung.

Die zentrale Herausforderung bei der Herstellung von oralen Feststoffdosierungsformen besteht darin, sicherzustellen, dass jede Tablette eine konsistente Menge des Wirkstoffs und vorhersagbare physikalische Eigenschaften aufweist. Die Doppelschnecken-Granulierung löst dies direkt, indem sie unvorhersehbare Pulvermischungen in ein hochkonsistentes Zwischenprodukt umwandelt, was einen effizienteren und zuverlässigeren Herstellungsprozess von Anfang bis Ende ermöglicht.

Das Kernproblem: Warum überhaupt granulieren?

Bevor man das „Wie“ einer bestimmten Methode versteht, ist es entscheidend, das grundlegende „Warum“ zu verstehen. Die Granulierung adressiert mehrere häufige Probleme, die bei der Handhabung feiner Pulver auftreten, insbesondere in der pharmazeutischen Industrie.

Zur Verbesserung des Fließverhaltens und der Handhabung

Feine Pulver weisen oft ein schlechtes Fließverhalten auf. Sie können sich verdichten, in Trichtern brückenbilden und unregelmäßig fließen, was eine zuverlässige Hochgeschwindigkeitsfertigung (wie das Tablettenpressen) erschwert.

Die Granulierung wandelt diese Pulver in größere, kugelförmigere Partikel um, die reibungslos und vorhersagbar fließen, ähnlich wie Sand anstelle von Mehl.

Zur Erhöhung der Schüttdichte

Pulver sind oft locker und nehmen für ihr Gewicht ein großes Volumen ein. Dies erhöht die Kosten für Lagerung, Verpackung und Transport.

Der Granulierungsprozess verdichtet das Material und reduziert dessen Volumen. Dadurch kann mehr Material auf demselben Raum gelagert und in kleineren Anlagen verarbeitet werden.

Zur Sicherstellung der Inhaltsstoffgleichförmigkeit

Der vielleicht wichtigste Grund in der Pharmazie ist die Verhinderung der Segregation. Eine Pulvermischung kann wie ein Glas gemischter Nüsse sein, bei dem Vibrationen dazu führen, dass die größeren Partikel nach oben steigen und die kleineren absinken.

Die Granulierung „verriegelt“ den pharmazeutischen Wirkstoff (API) und andere Hilfsstoffe innerhalb jedes Granulats miteinander. Dies stellt sicher, dass jeder Teil der Mischung die gleiche Zusammensetzung hat, was für die Dosiergenauigkeit nicht verhandelbar ist.

Wie die Doppelschnecken-Granulierung (TSG) funktioniert

Die Doppelschnecken-Granulierung verwendet ein Gerät, das als Doppelschneckenextruder bezeichnet wird. Der Prozess ist eine hochkontrollierte Abfolge von Ereignissen, die ablaufen, während das Material die Länge des Gehäuses durchläuft.

Der Doppelschneckenmechanismus

Das Herzstück des Systems sind zwei Schnecken, die eng in einem passgenauen Gehäuse ineinandergreifen. Während sich die Schnecken drehen, transportieren sie das Material gleichzeitig nach vorne und üben dabei erhebliche Scher- und Mischenergie aus.

Die Förder- und Mischzonen

Zuerst wird das trockene Pulver präzise in das Gehäuse dosiert. Die anfänglichen Schneckenabschnitte fördern das Material lediglich nach vorne. Dann wird ein flüssiges Bindemittel in kontrollierter Rate eingespritzt.

Hier geschieht die Magie. Spezialisierte „Knet“- oder „Mischelemente“ an den Schnecken vermischen das Pulver und die Flüssigkeit intensiv und stellen sicher, dass jedes Partikel gleichmäßig benetzt wird, um eine homogene feuchte Masse zu bilden.

Von der feuchten Masse zum Granulat

Der letzte Abschnitt der Schnecke formt die feuchte Masse und presst sie durch eine Matrize. Das resultierende Produkt ist ein kontinuierlicher Strom von feuchten Granulaten, der oft wie nasse Nudeln oder Stränge aussieht.

Dieses kontinuierliche Produkt wird dann typischerweise direkt einem nachgeschalteten Trocknungs- und Mahlprozess zugeführt, wodurch oft eine vollständig integrierte, durchgängige kontinuierliche Fertigungslinie entsteht.

Die Abwägungen verstehen

Obwohl die Doppelschnecken-Granulierung eine leistungsstarke Technologie ist, ist es wichtig, ihren Kontext zu verstehen. Sie stellt einen bedeutenden Wandel gegenüber älteren, etablierteren Methoden dar, und dieser Wandel bringt spezifische Überlegungen mit sich.

Anfängliche Investitionskosten

Kontinuierliche Fertigungslinien, einschließlich Doppelschneckenextruder, erfordern oft höhere anfängliche Investitionskosten im Vergleich zu traditionellen chargenbasierten Geräten wie einem Hochgeschwindigkeitsmischer.

Komplexität der Prozessentwicklung

Der Prozess ist hochgradig abstimmbar, was eine Stärke, aber auch eine Herausforderung darstellt. Die Optimierung von Parametern wie Schneckendrehzahl, Pulverzuführrate, Flüssigkeits-Feststoff-Verhältnis und Schneckenkonfiguration erfordert erhebliches Fachwissen und methodische Experimente.

Der Wandel von der Batch-Mentalität

Die größte Hürde kann betrieblicher und kultureller Natur sein. Der Übergang von den diskreten Schritten der Batch-Herstellung zu einem integrierten, kontinuierlichen Prozess erfordert neue Fähigkeiten, Kontrollstrategien und eine andere Denkweise über die Produktion.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Doppelschnecken-Granulierung ist eine strategische Entscheidung, die vollständig von Ihren langfristigen Fertigungs- und Entwicklungszielen abhängt.

- Wenn Ihr Hauptaugenmerk auf der Skalierung für eine robuste kommerzielle Fertigung liegt: Die Doppelschnecken-Granulierung ist der Industriestandard für die Schaffung einer modernen, effizienten und zuverlässigen kontinuierlichen Produktionslinie.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität und Konsistenz liegt: Der hohe Grad an Kontrolle und intensive Mischung bei TSG minimiert die Chargen-zu-Chargen-Schwankungen, die bei älteren Methoden üblich sind.

- Wenn Ihr Hauptaugenmerk auf schneller F&E und Formulierungsscreening liegt: Kleinmaßstäbliche Doppelschnecken-Granulatoren ermöglichen es Wissenschaftlern, schnell viele verschiedene Formulierungen und Prozessparameter zu testen, wobei nur sehr wenig Material verwendet wird, um die Produktentwicklung zu beschleunigen.

Letztendlich bedeutet die Beherrschung der Doppelschnecken-Granulierung, die Prinzipien der modernen, datengesteuerten Fertigung zu übernehmen, um ein besseres Produkt effizienter herzustellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil der Doppelschnecken-Granulierung |

|---|---|

| Prozesstyp | Kontinuierliche, moderne Fertigung |

| Hauptziel | Erzeugung gleichmäßiger, dichter Granulate aus feinen Pulvern |

| Hauptvorteile | Verbessert den Fluss, erhöht die Schüttdichte, gewährleistet Inhaltsstoffgleichförmigkeit |

| Ideal für | Pharmazeutische orale Feststoffdosierungsformen, effiziente Produktionslinien |

Bereit, Ihren pharmazeutischen Herstellungsprozess mit präziser Granulierung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Doppelschnecken-Granulierungssystemen, die für überlegene Mischung, Konsistenz und Effizienz entwickelt wurden. Unsere Lösungen helfen Ihnen, eine zuverlässige, kontinuierliche Produktion mit präziser Kontrolle über die Granulateigenschaften zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre F&E- und Skalierungsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Vorteile bietet der Pressbearbeitungsprozess? Erschließen Sie die Hochgeschwindigkeits- und kostengünstige Massenproduktion

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was ist eine Ein-Stempel-Tablettenpresse? Präzisionsverpressung für F&E und Kleinchargen

- Was sind die verschiedenen Tablettenpressen? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktionsgröße

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt