Für eine inerte Atmosphäre werden am häufigsten Stickstoff (N₂) und Argon (Ar) verwendet. Diese Gase werden aufgrund ihrer nicht-reaktiven Natur ausgewählt, die es ihnen ermöglicht, atmosphärischen Sauerstoff und Feuchtigkeit zu verdrängen und so unerwünschte chemische Reaktionen wie Oxidation zu verhindern. In spezifischen industriellen oder biologischen Anwendungen werden auch andere Gase wie Kohlendioxid (CO₂) und Helium (He) eingesetzt.

Das Grundprinzip einer inerten Atmosphäre besteht nicht darin, ein spezielles Gas hinzuzufügen, sondern darin, ein reaktives Gas zu entfernen. Indem man den Sauerstoff und Wasserdampf in einer Umgebung durch ein nicht-reaktives Gas ersetzt, erhält man eine präzise Kontrolle über chemische Prozesse und gewährleistet Produktqualität, Sicherheit und Stabilität.

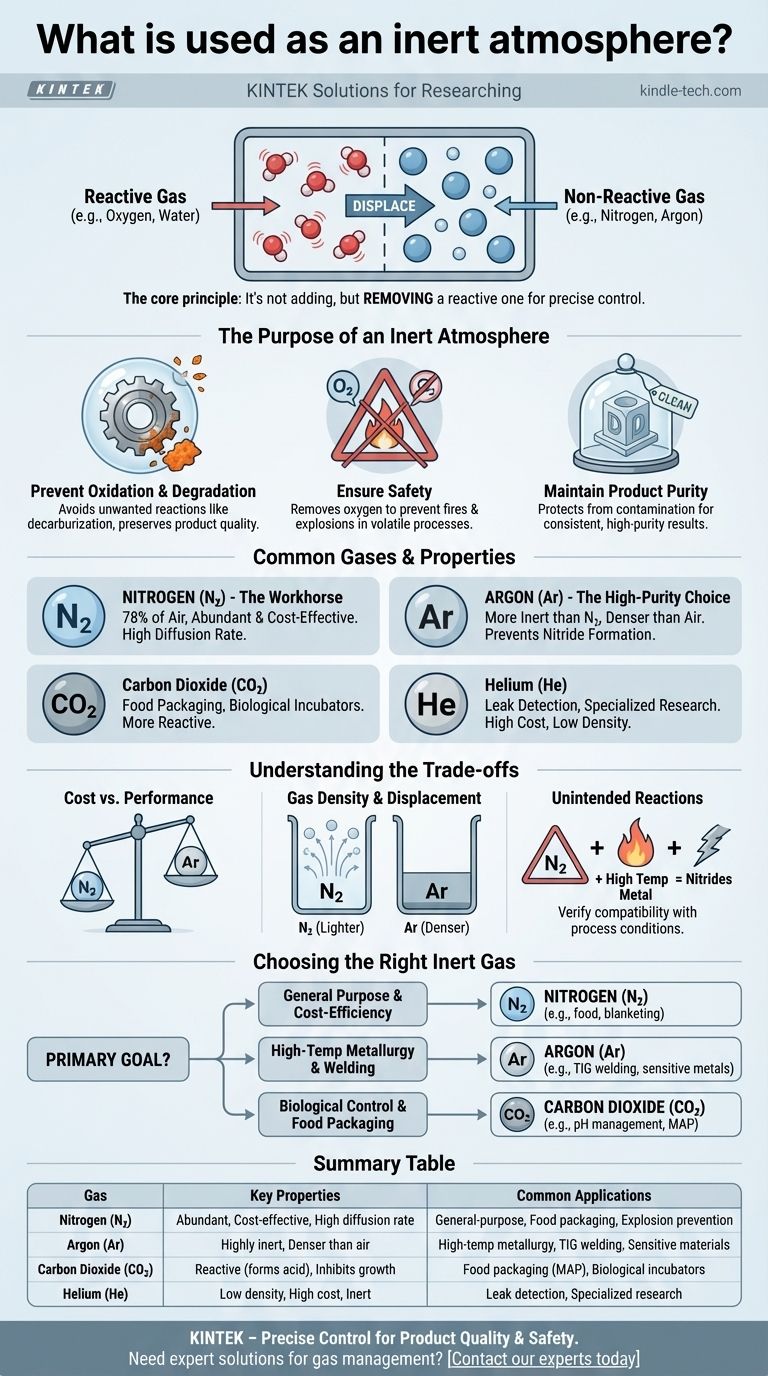

Der Zweck einer inerten Atmosphäre

Eine inerte Atmosphäre ist eine kontrollierte Umgebung, in der ein reaktives Gas, hauptsächlich Sauerstoff, durch ein nicht-reaktives (inertes) Gas ersetzt wurde. Diese Substitution ist grundlegend für die Steuerung der Chemie eines Prozesses.

Zur Verhinderung von Oxidation und Degradation

Der häufigste Grund für die Verwendung einer inerten Atmosphäre ist die Verhinderung von Oxidation. Sauerstoff ist hochreaktiv und verbindet sich leicht mit anderen Materialien, was zu einer Degradation führt.

In Industrieöfen verhindert dies unerwünschte Reaktionen wie die Entkohlung (der Verlust von Kohlenstoffgehalt in Metallen), wodurch sichergestellt wird, dass das Endprodukt seine strukturellen Spezifikationen erfüllt. Bei Chemikalien oder empfindlicher Elektronik verhindert es den langsamen Zerfall und Ausfall, der durch Sauerstoffexposition verursacht wird.

Zur Gewährleistung der Sicherheit

Viele industrielle Prozesse umfassen feine Pulver, flüchtige Lösungsmittel oder andere brennbare Materialien. Durch das Entfernen von Sauerstoff – einem Schlüsselbestandteil des Branddreiecks – verhindert eine inerte Atmosphäre effektiv Brände und Explosionen.

Dies ist eine kritische Sicherheitsmaßnahme in der chemischen Fertigung, beim 3D-Druck mit Metallpulvern und in der großtechnischen Lebensmittelverarbeitung.

Zur Aufrechterhaltung der Produktreinheit

Bei Prozessen wie dem Sintern oder dem Heiß-Isostatischen Pressen ist das Ziel, saubere und konsistente Teile herzustellen. Eine inerte Atmosphäre schützt Materialien vor Verunreinigungen durch atmosphärische Gase.

Dies stellt sicher, dass die einzigen chemischen Reaktionen, die auftreten, die vom Prozess beabsichtigten sind, was zu höherer Reinheit und vorhersagbaren Ergebnissen führt.

Gängige Gase und ihre Eigenschaften

Obwohl mehrere Gase chemisch inert sind, hängt die Wahl von der spezifischen Anwendung, Temperatur und den Kosten ab.

Stickstoff (N₂): Das Arbeitspferd

Stickstoff ist bei weitem das am häufigsten verwendete Gas zur Erzeugung einer inerten Atmosphäre. Er macht etwa 78 % der Luft aus, die wir atmen, was ihn reichlich vorhanden und kostengünstig in der Trennung macht.

Seine Wirksamkeit wird auch durch eine hohe Diffusionsrate verstärkt, die es ihm ermöglicht, reaktive Gase schnell und effizient aus einer Kammer oder einem Behälter zu spülen.

Argon (Ar): Die Wahl für hohe Reinheit

Argon ist inerter als Stickstoff. Während Stickstoff in den meisten Situationen nicht-reaktiv ist, kann er bei sehr hohen Temperaturen mit bestimmten Metallen reagieren und Nitride bilden.

Wenn absolute Nicht-Reaktivität erforderlich ist, wie in der Hochtemperaturmetallurgie oder bei bestimmten Schweißarten (WIG), ist Argon die überlegene Wahl. Es ist dichter als Luft und bietet eine stabile, schwere Schutzschicht.

Andere Spezialgase

Kohlendioxid (CO₂) wird manchmal verwendet, insbesondere in der Lebensmittelverpackung (Schutzgasverpackung) und für einige biologische Anwendungen wie Zellinkubatoren. Es ist jedoch reaktiver als Stickstoff oder Argon und kann sich in Wasser lösen, um eine schwache Säure zu bilden.

Helium (He) wird auch in Nischenanwendungen eingesetzt, oft bei der Lecksuche und in spezialisierten wissenschaftlichen Forschungsarbeiten, aber seine hohen Kosten und geringe Dichte machen es für die allgemeine Inertisierung weniger gebräuchlich.

Die Kompromisse verstehen

Die Wahl eines Inertgases ist keine Einheitsentscheidung. Der Hauptkompromiss besteht zwischen Kosten, Reinheit und Prozesskompatibilität.

Kosten vs. Leistung

Stickstoff bietet das beste Gleichgewicht zwischen Leistung und Kosten für über 90 % der Anwendungen. Argon ist deutlich teurer, und seine Verwendung ist in der Regel nur dann gerechtfertigt, wenn Stickstoff bekanntermaßen mit den beteiligten Materialien reaktiv ist.

Gasdichte und Verdrängung

Argon ist etwa 40 % dichter als Luft, während Stickstoff etwas weniger dicht ist. In einem offenen oder halb-offenen System kann das schwerere Argon eine stabilere Schutzschicht bilden, die weniger leicht gestört wird. Der leichtere Stickstoff verflüchtigt sich schneller, wenn der Behälter nicht versiegelt ist.

Unerwünschte Reaktionen

Es ist entscheidend zu überprüfen, ob Ihr gewähltes "inertes" Gas unter Ihren spezifischen Prozessbedingungen wirklich inert ist. Hohe Temperaturen und Drücke können selbst Stickstoff dazu bringen, mit empfindlichen Materialien wie Lithium, Magnesium oder Titan reaktiv zu werden.

Das richtige Inertgas für Ihre Anwendung wählen

Um die beste Wahl zu treffen, stimmen Sie die Gaseigenschaften mit Ihrem primären Betriebsziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Inertisierung und Kosteneffizienz liegt: Stickstoff ist fast immer die richtige Wahl für Anwendungen wie Lebensmittelverpackung, chemische Blankettierung und Explosionsschutz.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmetallurgie oder dem Schweißen empfindlicher Metalle liegt: Argon ist der erforderliche Standard, um unerwünschte Nitridbildung zu verhindern und höchste Qualität bei Schweißnähten und Materialeigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle einer biologischen Umgebung oder der Verpackung bestimmter Lebensmittel liegt: Kohlendioxid, oft in einer Mischung mit Stickstoff, kann notwendig sein, um den pH-Wert zu regulieren oder mikrobielles Wachstum zu hemmen.

Letztendlich ermöglicht Ihnen die Wahl des richtigen Gases, Ihre chemische Umgebung präzise zu steuern und konsistente, sichere und qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Gas | Schlüsseleigenschaften | Häufige Anwendungen |

|---|---|---|

| Stickstoff (N₂) | Reichlich vorhanden, kostengünstig, hohe Diffusionsrate | Allgemeine Inertisierung, Lebensmittelverpackung, Explosionsschutz |

| Argon (Ar) | Hochinert, dichter als Luft, verhindert Nitridbildung | Hochtemperaturmetallurgie, WIG-Schweißen, empfindliche Materialien |

| Kohlendioxid (CO₂) | Reaktiv (bildet schwache Säure), hemmt mikrobielles Wachstum | Lebensmittelverpackung (MAP), biologische Inkubatoren |

| Helium (He) | Geringe Dichte, hohe Kosten, inert | Lecksuche, spezialisierte Forschung |

Müssen Sie Ihre Prozessumgebung präzise steuern? Die richtige inerte Atmosphäre ist entscheidend für Produktqualität, Sicherheit und Konsistenz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Laborbedürfnisse mit Expertenlösungen für Gasmanagement und Prozesskontrolle.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen bei der Auswahl der optimalen Inertgaslösung für Ihre spezifische Anwendung helfen können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wozu dient Wasserstoff im Ofen? Ein Schlüssel zur sauerstofffreien Hochtemperaturverarbeitung

- Wie wirkt sich die chemische Reduktion von Siliziumdioxid während des Wasserstoffsinterns auf die feuerfesten Materialien des Ofens aus? Sorgen Sie für Langlebigkeit mit der richtigen Auskleidung

- Wie hilft ein Labor-Atmosphärenofen bei der Synthese von PdCuAu-Legierungen? Optimieren Sie Ihre Materialforschungsergebnisse

- Was sind die Eigenschaften und Verwendungszwecke einer präparierten stickstoffbasierten Atmosphäre? Beherrschen Sie die Präzision der Wärmebehandlung

- Welche Rolle spielt die Verwendung eines Hochtemperatur-Atmosphäresofens bei der Vorkarbonisierung von Viskosefasern? Erzielung von Hochleistungs-Kohlenstoff-Kohlenstoff-Verbundwerkstoffen

- Warum ist ein Atmosphärenrohrrohrofen für die Herstellung von kohlenstoffbeschichteten Silizium (C@Si) Anodenmaterialien notwendig?

- Wie verhindert man Oxide beim Löten? Schlüsselmethoden für oxidfreie Verbindungen

- Was ist ein Beispiel für eine inerte Umgebung? Kontrolle der Chemie mit nicht reaktiven Atmosphären