Für die Wärmebehandlung ist das branchenübliche Instrument zur Messung und Überwachung hoher Temperaturen das Thermoelement. Dieser robuste Sensor ist unerlässlich für die präzise thermische Kontrolle, die zur Erzielung spezifischer metallurgischer Eigenschaften in Materialien erforderlich ist, und bildet somit einen Eckpfeiler der Prozessqualität und -konsistenz.

Die Herausforderung besteht nicht nur darin, die Temperatur zu messen; es geht darum sicherzustellen, dass die Messung genau, wiederholbar und wirklich repräsentativ für das zu behandelnde Material ist. Dies erfordert nicht nur den richtigen Sensor, sondern ein strenges System aus Kalibrierung, Platzierung und Verifizierung.

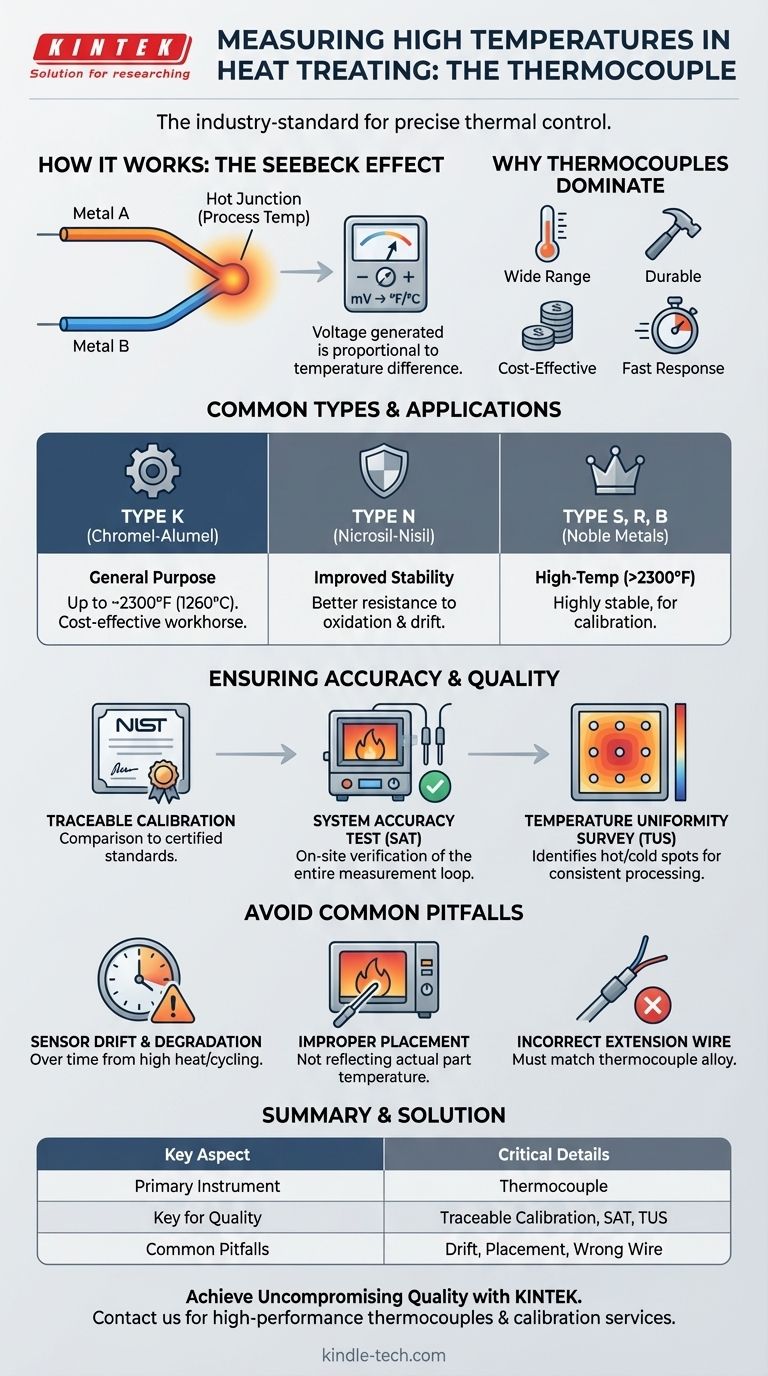

Das Kerninstrument: Das Thermoelement verstehen

Der Erfolg der Wärmebehandlung ist grundlegend an eine genaue Temperaturkontrolle gebunden. Das Thermoelement ist das primäre Werkzeug, um dies aufgrund seiner einzigartigen Kombination aus Haltbarkeit, Bereich und Kosteneffizienz zu erreichen.

Wie ein Thermoelement funktioniert

Ein Thermoelement arbeitet nach einem einfachen Prinzip, dem Seebeck-Effekt. Es besteht aus zwei Drähten aus unterschiedlichen Metallen, die an einem Ende (der „heißen Lötstelle“) miteinander verbunden sind.

Wenn diese Lötstelle erhitzt wird, wird eine kleine, vorhersagbare Spannung erzeugt, die direkt proportional zur Temperatur ist. Ein Instrument liest dann diese Spannung ab und wandelt sie in einen Temperaturwert um.

Warum Thermoelemente die Wärmebehandlung dominieren

Obwohl andere Sensoren existieren, werden Thermoelemente in dieser Umgebung aus mehreren wichtigen Gründen bevorzugt.

Sie bieten einen sehr weiten Temperaturbereich, sind mechanisch robust, relativ kostengünstig und können schnell auf Temperaturänderungen reagieren.

Gängige Thermoelementtypen in der Wärmebehandlung

Für spezifische Anwendungen werden unterschiedliche Metallpaarungen zur Herstellung von Thermoelementen verwendet. Die gängigsten Typen in der Wärmebehandlung werden durch Buchstaben gekennzeichnet.

- Typ K (Chromel-Alumel): Das Arbeitspferd der Industrie. Es ist kostengünstig und für die meisten allgemeinen Wärmebehandlungsanwendungen in Luft oder inerten Atmosphären bis etwa 1260 °C (2300 °F) geeignet.

- Typ N (Nicrosil-Nisil): Eine verbesserte Alternative zu Typ K. Es bietet eine bessere Stabilität und Beständigkeit gegen Hochtemperatur-Oxidation, was zu einer längeren Lebensdauer und weniger Drift führt.

- Typ S, R und B (Edelmetalle): Diese bestehen aus Platin-Rhodium-Legierungen. Sie werden für Hochtemperaturanwendungen über 2300 °F eingesetzt und sind hochstabil, was sie zum Standard für die Kalibrierung anderer Thermoelemente macht.

Genauigkeit gewährleisten: Kalibrierung und Systemprüfungen

Ein Thermoelement ist nur so zuverlässig wie das System, in dem es eingesetzt wird. Für Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie ist der Nachweis dieser Genauigkeit eine strenge Anforderung.

Die Bedeutung der rückführbaren Kalibrierung

Die Kalibrierung stellt sicher, dass die Messwerte Ihres Instruments genau sind. Dabei wird die Ausgabe des Thermoelements mit einem bekannten, zertifizierten Standard verglichen.

Dieser Prozess muss rückführbar sein, was bedeutet, dass eine ununterbrochene Kette von Vergleichen zu einer nationalen Normenorganisation, wie dem National Institute of Standards and Technology (NIST), besteht.

Systemgenauigkeitstests (SAT)

Ein SAT ist eine praktische Vor-Ort-Prüfung des gesamten Temperaturmesssystems. Ein kalibriertes Prüfthermoelement wird neben dem Kontrollthermoelement des Ofens platziert, um zu überprüfen, ob der Messwert auf der Instrumentenanzeige unter tatsächlichen Betriebsbedingungen genau ist.

Dieser Test berücksichtigt alle potenziellen Fehler im Thermoelement, den Verlängerungskabeln und dem Regler selbst.

Temperaturgleichmäßigkeitsuntersuchungen (TUS)

Eine TUS stellt sicher, dass die Temperatur im gesamten Arbeitsvolumen des Ofens gleichmäßig ist. Mehrere Prüfthermoelemente werden in einem Rastermuster im Ofen platziert.

Diese Untersuchung identifiziert heiße oder kalte Stellen und garantiert, dass jedes Teil in einer Charge die exakt gleiche thermische Behandlung erhält, unabhängig von seiner Position.

Die Kompromisse und häufigen Fallstricke verstehen

Sich auf Temperaturmesswerte zu verlassen, ohne deren Fehlerpotenzial zu verstehen, kann zu fehlerhaften Chargen und beeinträchtigter Materialqualität führen.

Thermoelement-Drift und -Degradation

Thermoelemente halten nicht ewig. Die Exposition gegenüber hohen Temperaturen, aggressiven Atmosphären und thermischen Zyklen führt dazu, dass die Metalle degradieren, wodurch ihre Messwerte im Laufe der Zeit „driften“.

Deshalb sind regelmäßiger Austausch und Systemprüfungen (wie der SAT) entscheidend für die Aufrechterhaltung der Prozesskontrolle.

Das Risiko einer falschen Platzierung

Ein Thermoelement misst die Temperatur nur an seiner Spitze. Wenn es falsch platziert wird – zum Beispiel ein Heizelement berührt oder weit von den Teilen entfernt ist – liefert es einen falschen Messwert der tatsächlichen Teiletremperatur.

Der Sensor muss so positioniert werden, dass er die thermischen Bedingungen, denen das Werkstück ausgesetzt ist, genau widerspiegelt.

Fehler bei Verlängerungskabeln

Ein häufiger und leicht vermeidbarer Fehler ist die Verwendung des falschen Typs von Verlängerungskabel, um das Thermoelement mit dem Steuerinstrument zu verbinden.

Dieses Kabel muss aus den gleichen oder kompensierenden Legierungen wie das Thermoelement selbst bestehen. Die Verwendung eines einfachen Kupferkabels führt zu erheblichen Fehlern bei der Temperaturmessung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Verwaltung Ihres Temperaturmesssystems hängt vollständig von Ihren Prozessanforderungen und Qualitätsstandards ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Ofensteuerung liegt: Thermoelemente vom Typ K oder Typ N bieten das beste Gleichgewicht zwischen Leistung und Kosten für Anwendungen unter 1260 °C (2300 °F).

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen oder Kalibrierung liegt: Edelmetall-Thermoelemente wie Typ S oder R sind aufgrund ihrer Genauigkeit und Stabilität bei extremen Temperaturen erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Qualitätseinhaltung liegt (z. B. Nadcap, CQI-9): Ein strenger Zeitplan für rückführbare Kalibrierungen, Systemgenauigkeitstests und Temperaturgleichmäßigkeitsuntersuchungen ist nicht verhandelbar.

Letztendlich ist eine präzise und überprüfbare Temperaturkontrolle die absolute Grundlage für eine zuverlässige und wiederholbare Wärmebehandlung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Wichtige Details |

|---|---|

| Primäres Instrument | Thermoelement |

| Gängige Typen | Typ K (Allgemeine Verwendung), Typ N (Verbesserte Stabilität), Typ S/R/B (Hochtemperatur/Kalibrierung) |

| Wichtig für die Qualität | Rückführbare Kalibrierung, Systemgenauigkeitstests (SAT), Temperaturgleichmäßigkeitsuntersuchungen (TUS) |

| Häufige Fallstricke | Sensor-Drift, falsche Platzierung, falsche Verlängerungskabel |

Erzielen Sie kompromisslose Qualität in Ihren Wärmebehandlungsprozessen

Eine präzise Temperaturkontrolle ist die Grundlage einer erfolgreichen Wärmebehandlung und beeinflusst direkt die Materialeigenschaften und die Produktintegrität. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien – einschließlich Hochleistungs-Thermoelementen und Kalibrierdienstleistungen –, auf die sich Labore und Fertigungsstätten für genaue, wiederholbare Ergebnisse verlassen.

Lassen Sie nicht zu, dass Unsicherheiten bei der Temperaturmessung Ihre Qualitätsstandards beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Ihr thermisches Überwachungssystem für Spitzenleistung und Compliance optimiert ist.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum werden Zirkoniumdioxid-Mahlbehälter und -Kugeln für Sulfid-Elektrolyte benötigt? Verhindert metallische Kontamination und Nebenreaktionen

- Welche kritische Unterstützungsfunktion erfüllt ein hochreiner Quarzfritt im Inneren eines Quarzreaktors? Stabilität des Katalysatorbetts

- Was ist der Hauptzweck der Verwendung von Aluminiumoxid-Sinterplatten? Sicherstellung der Reinheit für R1/3Zr2(PO4)3-Proben

- Wie sollte ein Poliertuch auf einer Glasunterlage angebracht werden? Eine perfekt ebene Polierfläche erzielen

- Warum werden Viton-O-Ringe in Versuchsaufbauten zur Carbochlorierung eingesetzt? Gewährleistung von Sicherheit und Dichtheit

- Warum muss eine KEMS-Kammer über eine Turbomolekularpumpe verfügen? Gewährleistung eines Ultrahochvakuum für präzise Massenspektrometrie

- Wie lange hält eine Sputter-Target? Maximierung von Leistung und Prozessstabilität

- Was sind die Vorteile der Verwendung von hochreinem Sinterkorundrohren bei der Ammoniakzersetzung? Steigern Sie die Forschungsgenauigkeit