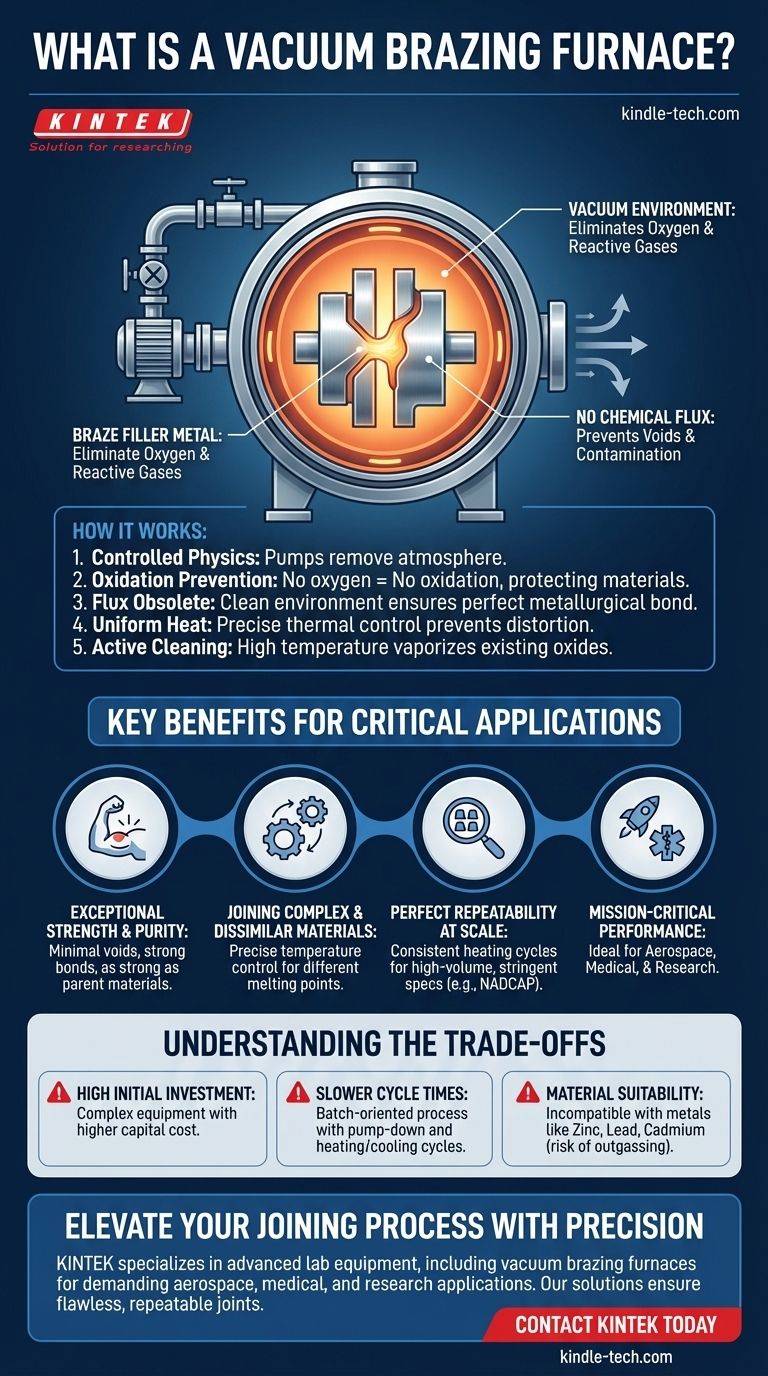

Im Wesentlichen ist ein Vakuumlöt-Ofen eine hochkontrollierte Kammer, die Materialien unter Verwendung eines Füllmetalls in einem nahezu vollständigen Vakuum miteinander verbindet. Durch die Entfernung reaktiver Gase wie Sauerstoff schafft der Ofen eine ideale Umgebung, die Oxidation und Kontamination während des Erhitzungsprozesses verhindert. Dies führt zu außergewöhnlich starken, sauberen und präzisen Verbindungen, ohne dass chemische Flussmittel erforderlich sind.

Der entscheidende Vorteil eines Vakuumofens besteht nicht nur darin, Kontamination zu verhindern, sondern darin, eine aktive Umgebung für Perfektion zu schaffen. Das Vakuum schützt die Komponenten aktiv, kann vorhandene Oberflächenoxide entfernen und bietet eine unübertroffene Temperaturkontrolle, was ihn zur definitiven Wahl für das Verbinden von Hochleistungs-, missionskritischen Teilen macht.

Wie ein Vakuumofen überlegene Verbindungen erzielt

Um den Wert eines Vakuumofens zu verstehen, muss man über das einfache Verbinden von Teilen hinausblicken und sich auf die kontrollierte Physik der Umgebung konzentrieren, die er schafft.

Die Rolle der Vakuumumgebung

Ein Vakuumsystem, bestehend aus Pumpen, Ventilen und Manometern, arbeitet daran, die Atmosphäre aus der versiegelten Ofenkammer zu entfernen.

Dies erreicht ein kritisches Ziel: die Eliminierung von Sauerstoff und anderen reaktiven Gasen. Ohne Sauerstoff kann Oxidation einfach nicht auftreten, selbst bei den hohen Temperaturen, die zum Löten erforderlich sind.

Dies schützt die Integrität sowohl der Grundmaterialien als auch des Lötmetalls und stellt sicher, dass die endgültige Verbindung rein und frei von leistungsmindernden Oxiden ist.

Kontamination ohne Flussmittel beseitigen

Herkömmliche Lötverfahren verlassen sich auf ein chemisches Flussmittel, um die Oberflächen zu reinigen und Oxidation zu verhindern.

Flussmittel kann sich jedoch in der Verbindung festsetzen und Hohlräume sowie potenzielle Fehlerstellen verursachen. Es hinterlässt auch Rückstände, die korrosiv sind und eine aggressive Reinigung nach dem Löten erfordern.

Ein Vakuumofen macht Flussmittel vollständig überflüssig. Die saubere Umgebung gewährleistet eine perfekte metallurgische Verbindung, ohne fremde Verunreinigungen einzubringen.

Unübertroffene thermische Kontrolle

Vakuumöfen bieten eine extrem gleichmäßige Wärmeverteilung. Dies stellt sicher, dass komplexe Baugruppen, unabhängig von ihrer Geometrie, gleichmäßig erhitzt werden.

Diese präzise Kontrolle verhindert thermische Verformung, ein häufiges Problem bei anderen Fügeverfahren, bei dem lokalisierte Hitze dazu führen kann, dass sich Teile verziehen.

Der Ofen kann vorprogrammierte Heiz- und Kühlzyklen mit perfekter Genauigkeit ausführen und so sicherstellen, dass jedes Teil unter genau den gleichen Bedingungen verarbeitet wird.

Aktive Reinigung der Teileoberfläche

Entgegen der landläufigen Meinung kann ein Vakuumofen bei Temperaturen arbeiten, die höher als der Punkt der Oxidbildung liegen.

In der sauerstofffreien Umgebung bewirkt diese hohe Hitze, dass vorhandene, leichte Oxidschichten auf den Komponenten dissoziieren und verdampfen. Der Ofen verhindert nicht nur neue Oxide, sondern kann auch alte entfernen, was eine makellose Oberfläche für die Lötlegierung weiter gewährleistet.

Hauptvorteile für kritische Anwendungen

Die kontrollierte Umgebung eines Vakuumofens führt direkt zu spürbaren Vorteilen, insbesondere für Branchen, in denen ein Versagen keine Option ist.

Außergewöhnliche Verbindungsfestigkeit und Reinheit

Durch die Eliminierung von Oxiden und Flussmitteleinschlüssen erzeugt der Prozess Verbindungen mit minimalen Hohlräumen und überlegenen mechanischen Eigenschaften. Die endgültige Verbindung ist oft so stark wie die Grundmaterialien selbst.

Verbinden komplexer und ungleicher Materialien

Die präzise Temperaturkontrolle ermöglicht das erfolgreiche Löten von Materialien mit unterschiedlichen Schmelzpunkten oder Wärmeausdehnungskoeffizienten. Es ist eine ideale Lösung für komplizierte Baugruppen mit komplexen Geometrien.

Perfekte Wiederholbarkeit im Maßstab

Anspruchsvolle Steuerungssysteme, die manchmal mit Barcodes verknüpft sind, ermöglichen es dem Ofen, für jede Charge identische Heizzyklen durchzuführen. Dies ist von unschätzbarem Wert für die Massenfertigung, bei der jedes einzelne Teil strenge Spezifikationen erfüllen muss, wie sie beispielsweise von NADCAP für die Luft- und Raumfahrtindustrie gefordert werden.

Die Kompromisse verstehen

Obwohl das Vakuumlöten leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Objektivität erfordert die Anerkennung seiner Grenzen.

Hohe Anfangsinvestition

Vakuumöfen sind komplexe Geräte. Die anfänglichen Investitionskosten sind erheblich höher als bei den meisten anderen Fügegeräten.

Langsamere Zykluszeiten

Der Prozess ist von Natur aus chargenorientiert. Es wird Zeit benötigt, um die Teile zu beladen, die Kammer auf ein tiefes Vakuum abzupumpen, den Heiz- und Kühlzyklus durchzuführen und den Ofen zu entlüften. Dies macht ihn weniger geeignet für Hochgeschwindigkeits-Durchlaufproduktionslinien.

Materialeignung

Bestimmte Materialien sind nicht mit einer Vakuumumgebung kompatibel. Metalle mit hohem Dampfdruck, wie Zink, Blei oder Cadmium, können bei Löttemperaturen ausgasen, was den Ofen kontaminiert und die Verbindung beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumlöten basiert auf dem erforderlichen Maß an Präzision, Reinheit und Leistung der endgültigen Baugruppe.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Dies ist der Standard für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Forschung, bei denen ein Verbindungsversagen katastrophale Folgen hätte.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder ungleicher Materialien liegt: Das präzise Wärmemanagement des Ofens ist unerlässlich für die Herstellung spannungsfreier Verbindungen in komplizierten Baugruppen.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Präzisionsfertigung liegt: Die unübertroffene Wiederholbarkeit des Prozesses stellt sicher, dass jedes Teil einer großen Charge exakt denselben Qualitätsstandard erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der absoluten Teileintegrität liegt: Für Komponenten, die keinerlei thermische Verformung oder Flussmittelkontamination vertragen, ist das Vakuumlöten die ideale Methode.

Letztendlich ist ein Vakuumlöt-Ofen eine Investition in Sicherheit, die makellose und wiederholbare Verbindungen liefert, bei denen Präzision oberste Priorität hat.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Sauerstofffreie Vakuumumgebung | Verhindert Oxidation und Kontamination und macht chemische Flussmittel überflüssig |

| Präzise thermische Kontrolle | Gewährleistet gleichmäßige Erwärmung, verhindert Verformung und bewältigt komplexe Geometrien |

| Aktive Oberflächenreinigung | Entfernt vorhandene Oxide bei hohen Temperaturen für makellose Bindungsflächen |

| Außergewöhnliche Verbindungsintegrität | Erzeugt Verbindungen mit minimalen Hohlräumen und hoher Festigkeit, oft so stark wie die Grundmaterialien |

| Perfekte Wiederholbarkeit | Ideal für die hochvolumige Präzisionsfertigung mit konsistenten Ergebnissen |

Bereit, Ihren Fügeprozess mit Präzision und Zuverlässigkeit zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Vakuumlöt-Öfen, die für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Forschung entwickelt wurden. Unsere Lösungen gewährleisten makellose, wiederholbare Verbindungen für missionskritische Komponenten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, überlegene Ergebnisse zu erzielen – Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist die Vakuumlöttechnik? Erreichen Sie überlegene, flussmittelfreie Metallverbindungen

- Wie groß ist der Vakuumofenmarkt? Eine Multi-Milliarden-Dollar-Industrie, angetrieben von High-Tech-Nachfrage

- Warum sind Hochtemperatur-Trockenschränke und Vakuumtroenschränke für die Vorbehandlung von eutektischen Salzrohstoffen unerlässlich?

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Wie trägt ein Hochtemperatur-Ofen zur Wärmebehandlung nach dem Schweißen (PWHT) von 2,25Cr-1Mo-Stahl bei? Gewährleistung der Schweißnahtintegrität und -stabilität

- Wie steuert man die Temperatur eines Widerstandsofens? Erzielen Sie präzise thermische Kontrolle für Ihr Labor

- Wie beeinflusst die Wärmebehandlung oxid-abgeleitete Kupferkatalysatoren? Optimieren Sie Ihre Labor-Wärmebehandlung

- Was sind die beiden Härtungsverfahren? Durchhärten vs. Oberflächenhärten erklärt