Im Kern ist die Vakuumofenwärmebehandlung ein hochkontrollierter thermischer Prozess, der Metallteile stärkt und modifiziert, indem er sie in einem nahezu perfekten Vakuum erhitzt und abkühlt. Durch die Entfernung praktisch aller Luft und anderer reaktiver Gase aus der Umgebung verhindert diese Methode Oberflächenreaktionen wie Oxidation. Dies führt zu Teilen mit einer sauberen, hellen Oberfläche und überlegenen, gleichmäßigeren Materialeigenschaften.

Der grundlegende Wert der Vakuumwärmebehandlung liegt nicht nur in der Anwendung von Wärme, sondern in der absoluten Kontrolle über die Umgebung des Teils. Diese Kontrolle eliminiert Oberflächenkontaminationen und gewährleistet eine gleichmäßige Erwärmung, was zu vorhersagbaren, qualitativ hochwertigen Ergebnissen führt, die mit herkömmlichen Methoden oft unerreichbar sind.

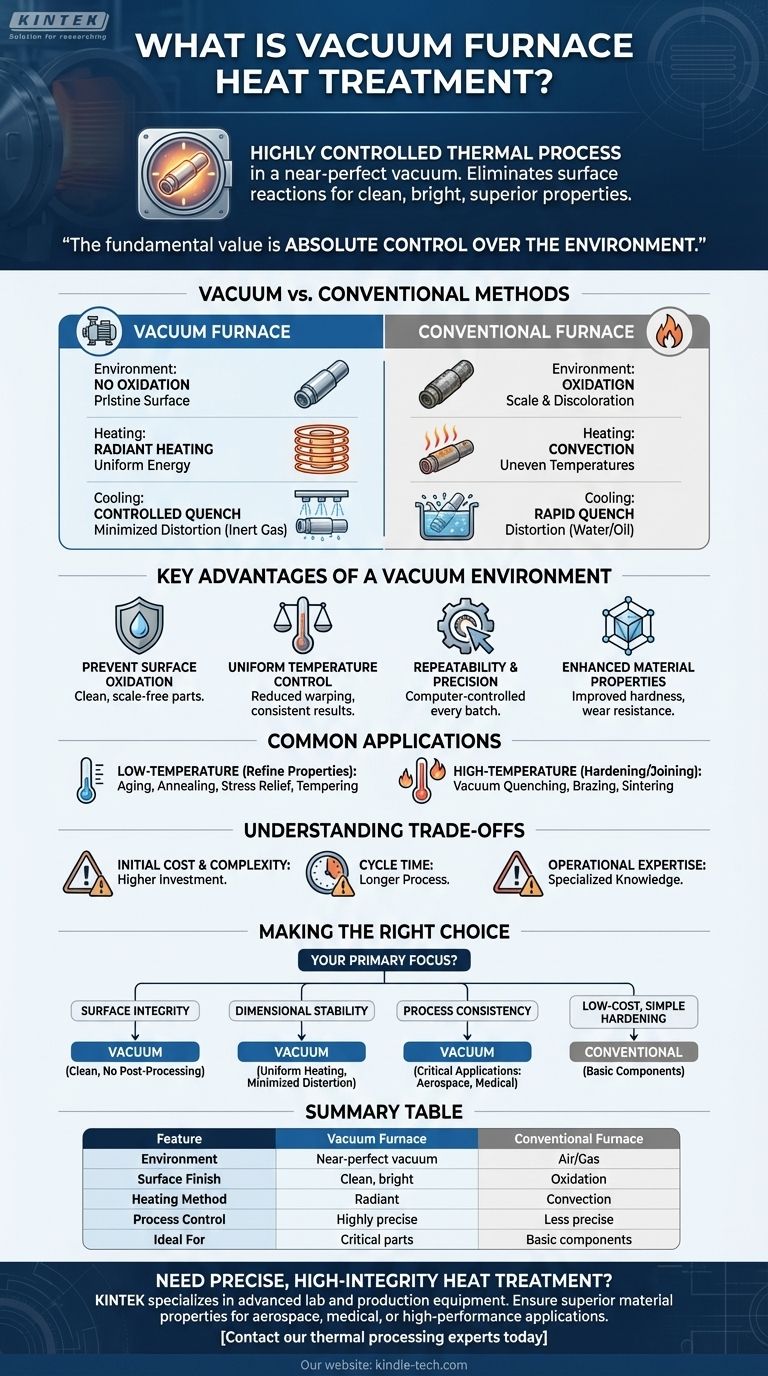

Wie sich die Vakuumbehandlung von herkömmlichen Methoden unterscheidet

Das Verständnis der Vakuumbehandlung beginnt mit dem Vergleich mit traditionellen, atmosphärenbasierten Prozessen. Die Unterschiede sind grundlegend und wirken sich auf die Endqualität des Werkstücks aus.

Die kontrollierte Umgebung

Bei der herkömmlichen Wärmebehandlung werden Teile an der Luft oder in einem gasgefüllten Ofen erhitzt. Dies setzt die heiße Metalloberfläche Sauerstoff und anderen Elementen aus, was zu Zunderbildung und Verfärbungen führt.

Ein Vakuumofen entfernt zunächst die Atmosphäre aus einer versiegelten Kammer mithilfe leistungsstarker Pumpen. Dies verhindert Oxidation und andere Oberflächenreaktionen und hält die Oberfläche des Teils während des gesamten Zyklus makellos.

Der Heizmechanismus

Traditionelle Öfen verlassen sich oft auf Konvektionsströmungen in der Luft, was zu einer ungleichmäßigen Temperaturverteilung über ein Teil führen kann. Dies kann zu Hot Spots und inneren Spannungen führen.

Vakuumöfen verwenden typischerweise Heizelemente aus Graphit oder Keramik. Diese Methode strahlt thermische Energie direkt und gleichmäßig auf das Werkstück ab und gewährleistet eine gleichmäßige Erwärmung, selbst bei komplexen Geometrien.

Der Abkühlprozess (Abschrecken)

Das herkömmliche Abschrecken beinhaltet das Eintauchen eines heißen Teils in ein Wasser- oder Ölbad. Dieser Prozess ist schnell, kann aber thermisch heftig sein und zu Verformungen und Verzerrungen führen.

In einem Vakuumofen wird auch das Abkühlen hochgradig kontrolliert. Nach dem Erhitzen kann die Kammer mit einem Inertgas wie Argon oder Stickstoff unter hohem Druck wieder gefüllt werden, um das Teil mit einer präzisen, kontrollierten Geschwindigkeit abzukühlen. Dies minimiert den thermischen Schock und die Verformung.

Die wichtigsten Vorteile einer Vakuumumgebung

Die einzigartige Umgebung eines Vakuumofens bietet eine Reihe deutlicher technischer Vorteile, die seinen Einsatz für kritische Anwendungen rechtfertigen.

Verhinderung von Oberflächenoxidation

Durch die Eliminierung von Sauerstoff erzeugt die Vakuumbehandlung Teile, die sauber, hell und frei von Zunder sind. Dies macht oft sekundäre Reinigungs- oder Bearbeitungsvorgänge überflüssig.

Erreichen einer gleichmäßigen Temperaturkontrolle

Die Kombination aus Strahlungsheizung und dem Fehlen von Konvektionsströmungen stellt sicher, dass das gesamte Teil, einschließlich komplizierter Merkmale und dünner Abschnitte, mit der gleichen Geschwindigkeit erhitzt und abgekühlt wird. Dies reduziert das Risiko von Verformungen und Verzerrungen drastisch.

Gewährleistung von Wiederholgenauigkeit und Präzision

Der gesamte Vakuumwärmebehandlungsprozess ist computergesteuert. Jeder Parameter – vom Vakuumniveau über die Aufheizrate bis zur Abschreckgeschwindigkeit – wird präzise verwaltet und aufgezeichnet, um sicherzustellen, dass jedes Teil in jeder Charge exakt die gleiche Behandlung erhält.

Verbesserung der Materialeigenschaften

Die präzise Kontrolle über die Heiz- und Abkühlzyklen ermöglicht die Entwicklung überlegener metallurgischer Eigenschaften. Dies kann zu verbesserter Oberflächenhärte, besserer Verschleißfestigkeit und erhöhter Gesamtkomponentenfestigkeit führen.

Häufige Anwendungen und Prozesse

Vakuumöfen sind vielseitig und können eine breite Palette thermischer Prozesse durchführen, um unterschiedliche technische Anforderungen zu erfüllen.

Niedertemperaturbehandlungen

Diese Prozesse dienen der Verfeinerung der Materialeigenschaften, ohne deren Kernstruktur grundlegend zu verändern. Häufige Anwendungen sind Altern, Tempern, Spannungsarmglühen und Vergüten.

Hochtemperaturbehandlungen

Diese intensiveren Prozesse werden zum Härten und Verbinden von Materialien eingesetzt. Dazu gehören Vakuumabschrecken (Härten), Vakuumlöten und Vakuumsintern (Verschmelzen von Pulvermaterialien).

Verständnis der Kompromisse

Obwohl die Vakuumwärmebehandlung leistungsstark ist, ist sie nicht die universelle Lösung für jede Anwendung. Ihre Hauptkompromisse beziehen sich auf Kosten und Komplexität.

Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, die im Vergleich zu einfacheren Atmosphärenöfen eine erhebliche Kapitalinvestition darstellen. Dies kann sich in einem höheren Stückpreis für behandelte Teile niederschlagen.

Zykluszeit

Der Prozess des Erzeugens eines Vakuums, des sorgfältigen Hochfahrens der Temperatur und des Durchführens eines kontrollierten Abschreckens kann länger dauern als ein herkömmlicher „Erhitzen und Eintauchen“-Prozess. Für nicht kritische Teile kann dies ein unnötiger Engpass sein.

Fachwissen im Betrieb

Der ordnungsgemäße Betrieb und die Wartung eines Vakuumofens erfordern spezielles Wissen. Die Beherrschung der richtigen Verfahren ist entscheidend, um die erwarteten Ergebnisse zu erzielen und die Lebensdauer der Anlage zu gewährleisten.

Die richtige Wahl für Ihre Teile treffen

Die Auswahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Anforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Aussehen liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie saubere, zunderfreie Teile erzeugt, die keine Nachbearbeitung erfordern.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität für komplexe Teile liegt: Die gleichmäßige Erwärmung eines Vakuumofens ist unerlässlich, um Verformungen zu minimieren und enge Toleranzen einzuhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für kritische Komponenten liegt: Die computergesteuerte Natur der Vakuumbehandlung stellt sicher, dass jedes Teil identisch behandelt wird, was für Luft- und Raumfahrt-, Medizin- und Verteidigungsanwendungen unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem, einfachem Härten liegt: Herkömmliche Methoden können für einfache Komponenten kostengünstiger sein, bei denen Oberflächenbeschaffenheit und geringfügige Verformungen keine kritischen Bedenken darstellen.

Indem Sie verstehen, dass es bei der Vakuumbehandlung letztendlich um die Erzielung einer vollständigen Kontrolle über die Umgebung geht, können Sie zuversichtlich den richtigen thermischen Prozess auswählen, um Ihre genauen technischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Konventioneller Ofen |

|---|---|---|

| Umgebung | Nahezu perfektes Vakuum | Luft- oder Gasatmosphäre |

| Oberflächenbeschaffenheit | Sauber, hell, kein Zunder | Oxidation, Zunderbildung, Verfärbung |

| Heizmethode | Strahlungsheizung (gleichmäßig) | Konvektionsströmungen (kann ungleichmäßig sein) |

| Prozesskontrolle | Hochpräzise, computergesteuert | Weniger präzise, variabler |

| Ideal für | Kritische Teile, die hohe Integrität erfordern | Grundlegende Komponenten, bei denen Kosten entscheidend sind |

Benötigen Sie eine präzise Wärmebehandlung mit hoher Integrität für Ihre kritischen Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsanlagen, einschließlich Vakuumofenlösungen. Unsere Expertise stellt sicher, dass Sie die überlegenen Materialeigenschaften, die Dimensionsstabilität und die kontaminationsfreien Ergebnisse erzielen, die Ihre Anwendungen in der Luft- und Raumfahrt, der Medizin oder im Hochleistungsbereich erfordern.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie unsere Vakuumöfen Ihren Herstellungsprozess und Ihre Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab