Kurz gesagt, die Vakuumhärtung ist ein Hochleistungs-Wärmebehandlungsverfahren, bei dem Metall in einem Vakuum erhitzt und dann schnell mit einem Inertgas abgekühlt (abgeschreckt) wird. Diese kontrollierte, sauerstofffreie Umgebung verhindert unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung, was zu einem sauberen, hellen Bauteil mit überlegenen mechanischen Eigenschaften und minimaler Verformung führt.

Der entscheidende Vorteil der Vakuumhärtung ist nicht die Hitze selbst, sondern die Umgebung, in der sie angewendet wird. Durch die Entfernung von Luft und anderen reaktiven Gasen schützt das Verfahren die Oberflächenintegrität und chemische Zusammensetzung des Materials und liefert Komponenten, die fester, sauberer und dimensionsstabiler sind als solche, die in traditionellen Atmosphären behandelt wurden.

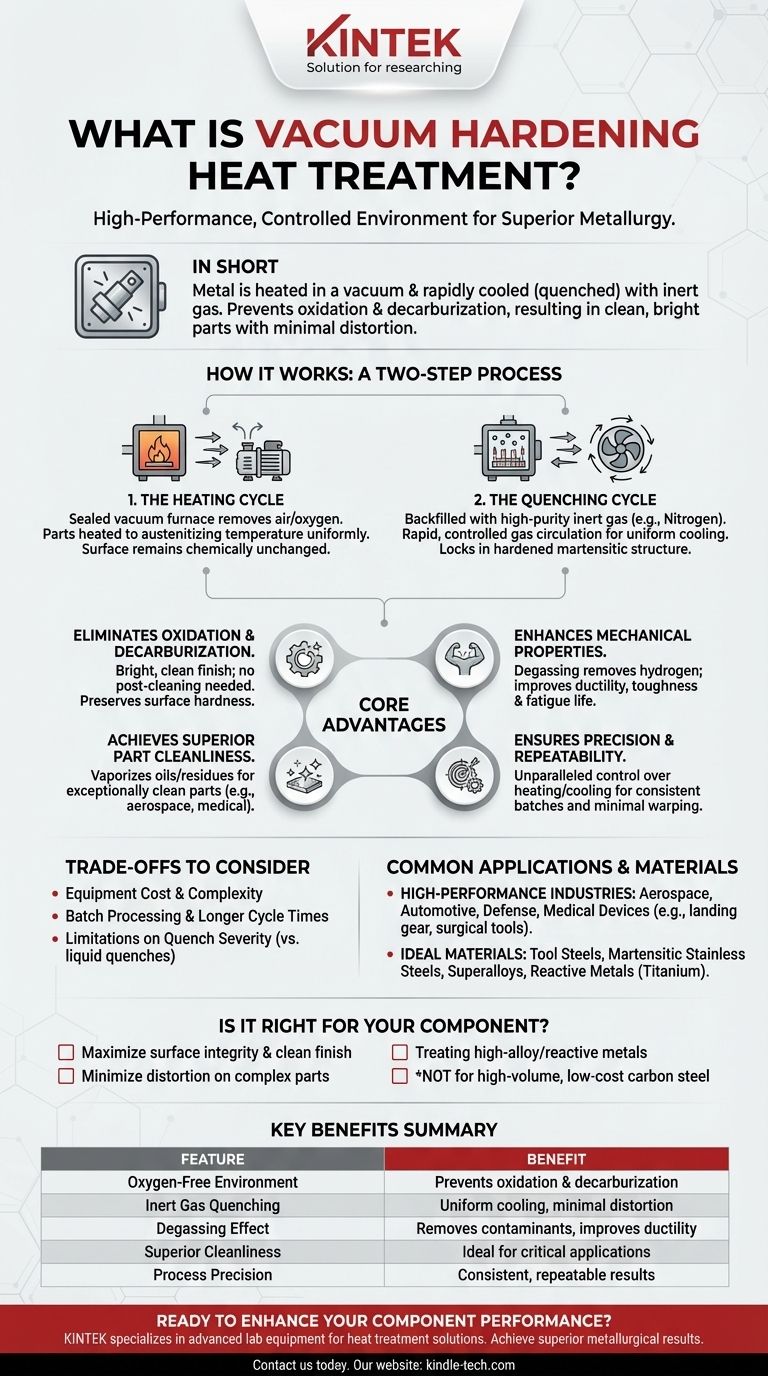

Wie die Vakuumhärtung funktioniert: Ein zweistufiger Prozess

Im Kern ist die Vakuumhärtung eine sorgfältig kontrollierte Abfolge von Erwärmen und Abkühlen, die darauf abzielt, die Mikrostruktur eines Materials zu verändern, um die gewünschte Härte und Festigkeit zu erreichen. Der Prozess wird durch zwei kritische Phasen definiert.

Der Aufheizzyklus: Schutz des Materials

Zuerst werden die Komponenten in einen versiegelten Vakuumofen geladen. Die Luft wird abgesaugt, um ein nahezu Vakuum zu erzeugen und so Sauerstoff und andere Gase zu eliminieren, die mit der heißen Metalloberfläche reagieren könnten.

Anschließend werden die Teile auf eine spezifische Austenitisierungstemperatur erhitzt, die je nach Legierung variiert. Das Vakuum stellt sicher, dass diese Erwärmung gleichmäßig erfolgt und die Oberfläche des Materials chemisch unverändert bleibt.

Der Abschreckzyklus: Fixierung der Härte

Sobald das Material die richtige Temperatur erreicht hat, muss es schnell abgekühlt werden, um die gehärtete martensittische Struktur zu fixieren. Dies wird erreicht, indem der Ofen mit einem hochreinen Inertgas, wie Stickstoff oder Argon, wieder aufgefüllt wird.

Leistungsstarke Lüfter zirkulieren dieses Gas unter hohem Druck und entziehen den Komponenten schnell und gleichmäßig die Wärme. Druck und Geschwindigkeit des Gases können präzise gesteuert werden, um die Abkühlrate zu regulieren und thermische Spannungen oder Verformungen zu minimieren.

Die Kernvorteile einer Vakuumumgebung

Die Entscheidung, die Härtung im Vakuum durchzuführen, ist eine bewusste technische Entscheidung. Die Vorteile ergeben sich direkt aus der Eliminierung des Einflusses der Atmosphäre auf das Metall bei hohen Temperaturen.

Beseitigung von Oxidation und Entkohlung

Dies ist der wichtigste Vorteil. Da kein Sauerstoff vorhanden ist, kann sich die Oberfläche des Teils nicht oxidieren, was zu einem hellen, sauberen Finish führt, das oft keine anschließende Reinigung oder Bearbeitung erfordert. Es verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche des Stahls –, wodurch die konstruktionsbedingte Härte und Verschleißfestigkeit des Materials erhalten bleibt.

Verbesserung der mechanischen Eigenschaften

Die Vakuumumgebung zieht aktiv Verunreinigungen wie Wasserstoff und andere eingeschlossene Gase aus dem Material heraus. Dieser Entgasungsprozess reduziert das Risiko der Wasserstoffversprödung und verbessert die allgemeine Duktilität, Zähigkeit und Lebensdauer des Bauteils.

Erzielung höchster Teilesauberkeit

Die Kombination aus hoher Hitze und Vakuum verdampft und entfernt Oberflächenverunreinigungen wie Öle und Rückstände aus früheren Fertigungsschritten. Dies führt zu einem außergewöhnlich sauberen Teil, was für Anwendungen in Branchen wie Luft- und Raumfahrt sowie bei medizinischen Geräten von entscheidender Bedeutung ist.

Gewährleistung von Präzision und Wiederholbarkeit

Vakuumöfen bieten eine unvergleichliche Kontrolle über Heiz- und Abkühlzyklen. Diese Präzision führt zu hochkonsistenten und wiederholbaren Ergebnissen von Charge zu Charge, während das gleichmäßige Gasabschrecken innere Spannungen minimiert, die zu Verzug oder Verformung der Teile führen.

Die Kompromisse verstehen

Obwohl die Vakuumhärtung leistungsstark ist, ist sie nicht die universelle Lösung für alle Anwendungen. Es handelt sich um ein spezialisiertes Verfahren mit spezifischen Überlegungen.

Kosten und Komplexität der Ausrüstung

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Investition dar. Es handelt sich um komplexe Maschinen, deren Betrieb und Wartung spezielles Fachwissen erfordern.

Chargenverarbeitung und Zykluszeiten

Die Vakuumhärtung ist von Natur aus ein Chargenprozess. Die Zeit, die für das Evakuieren der Kammer, das Durchführen des thermischen Zyklus und das Abkühlen des Ofens benötigt wird, kann im Vergleich zu kontinuierlichen Nicht-Vakuum-Wärmebehandlungsmethoden zu längeren Gesamtvorlaufzeiten führen.

Grenzen der Abschreckhärte

Obwohl das moderne Hochdruck-Gasabschrecken äußerst effektiv ist, erreicht es möglicherweise nicht die extremen Abkühlraten aggressiver Flüssigabschreckungen (z. B. Wasser oder bestimmte Öle). Bei einigen sehr dickwandigen Bauteilen aus Legierungen mit geringerer Härtbarkeit kann eine Flüssigabschreckung immer noch erforderlich sein.

Häufige Anwendungen und Materialien

Die einzigartigen Vorteile der Vakuumhärtung machen sie zur bevorzugten Wahl für Komponenten, bei denen Leistung, Zuverlässigkeit und Präzision nicht verhandelbar sind.

Hochleistungsindustrien

Branchen wie Luft- und Raumfahrt, Automobilindustrie, Verteidigung und Herstellung medizinischer Geräte sind stark auf Vakuumwärmebehandlung angewiesen. Sie ist unerlässlich für kritische Komponenten wie Fahrwerke, Motorteile, Hochleistungswerkzeuge und chirurgische Instrumente.

Ideale Materialkandidaten

Dieses Verfahren ist besonders wirksam für hochlegierte Materialien. Zu den gängigen Kandidaten gehören Werkzeugstähle (für Warm- und Kaltarbeit), martensitische Edelstähle, Superlegierungen (auf Eisen-Nickel- oder Kobaltbasis) und reaktive Metalle wie Titan.

Ist die Vakuumhärtung das Richtige für Ihre Komponente?

Die richtige Wahl hängt vollständig von den spezifischen Anforderungen Ihres Teils und seiner Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenintegrität und einem sauberen, hellen Finish liegt: Die Vakuumhärtung ist die ideale Wahl, da sie Oxidation verhindert und die Notwendigkeit einer Nachbehandlung eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei komplexen oder dünnwandigen Teilen liegt: Die gleichmäßige Erwärmung und kontrollierte Gasabschreckung eines Vakuumprozesses bieten eine überlegene Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von hochlegierten Stählen, Superlegierungen oder reaktiven Metallen liegt: Die schützende, inerte Umgebung eines Vakuumofens ist oft der einzige Weg, diese empfindlichen Materialien korrekt zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von einfachen Kohlenstoffstahlteilen liegt: Eine traditionelle atmosphärische oder Induktionshärtung kann eine wirtschaftlichere Lösung bieten.

Letztendlich liefert die Vakuumhärtung ein überlegenes metallurgisches Ergebnis, indem sie jede Variable des Wärmebehandlungsprozesses präzise steuert.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Sauerstofffreie Umgebung | Verhindert Oberflächenoxidation und Entkohlung. |

| Inertgas-Abschrecken | Gewährleistet gleichmäßiges Abkühlen bei minimaler Verformung. |

| Entgasungseffekt | Entfernt Verunreinigungen und verbessert die Duktilität und Lebensdauer. |

| Überlegene Teilesauberkeit | Verdampft Oberflächenöle und Rückstände; ideal für Luft- und Raumfahrt sowie medizinische Geräte. |

| Prozesspräzision | Liefert hochgradig wiederholbare und konsistente Ergebnisse von Charge zu Charge. |

Sind Sie bereit, die Leistung Ihrer Komponenten durch präzise Vakuumhärtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Laboranforderungen. Unsere Expertise in Wärmebehandlungslösungen kann Ihnen helfen, überlegene metallurgische Ergebnisse zu erzielen – und sicherzustellen, dass Ihre Teile fester, sauberer und zuverlässiger sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen und Verbrauchsmaterialien Ihre spezifischen Anwendungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung